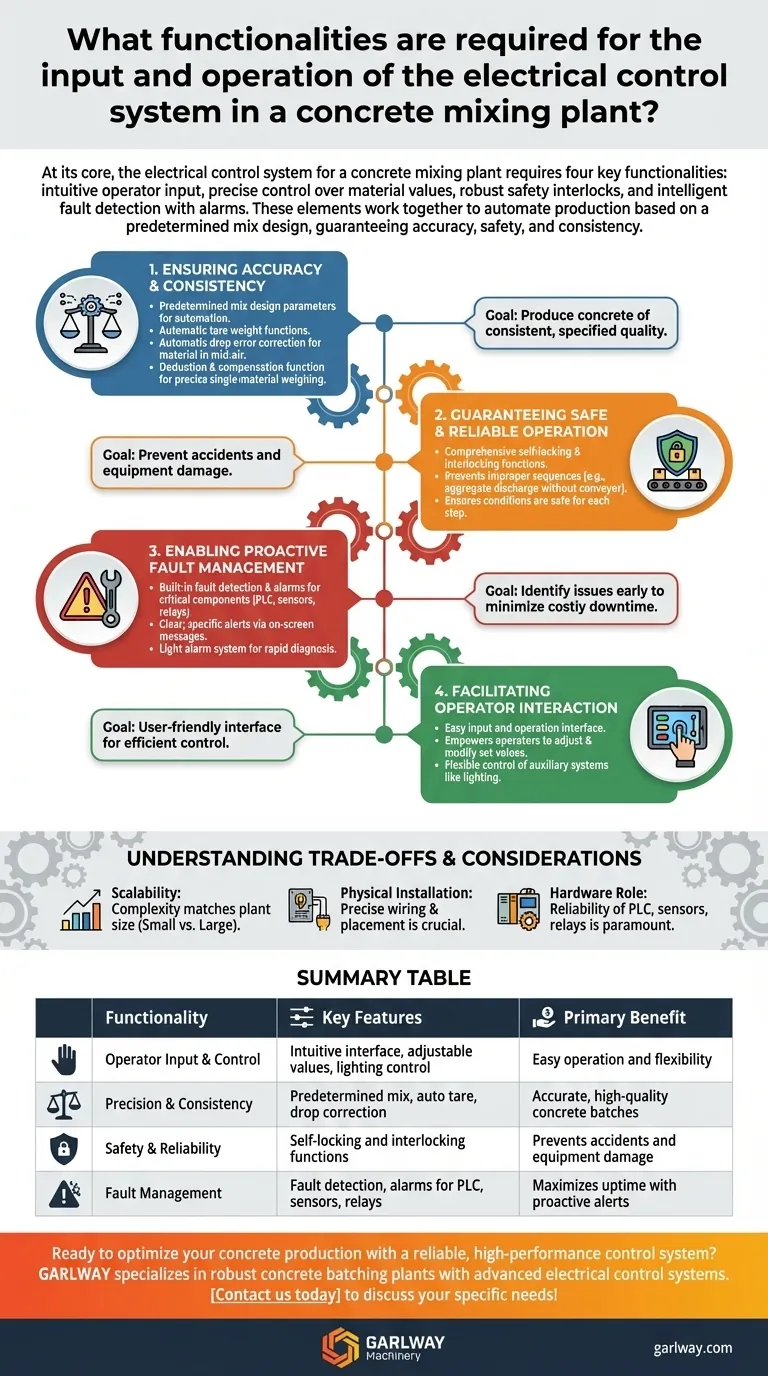

En esencia, el sistema de control eléctrico para una planta de mezcla de concreto requiere cuatro funcionalidades clave: entrada intuitiva del operador, control preciso sobre los valores de los materiales, robustos enclavamientos de seguridad y detección inteligente de fallas con alarmas. Estos elementos trabajan juntos para automatizar la producción basándose en un diseño de mezcla predeterminado, asegurando que toda la planta funcione de manera precisa y confiable.

El sistema de control de una planta de concreto es más que un simple panel de inicio/parada; es el sistema nervioso central responsable de garantizar los tres pilares de la producción: precisión en la medición, seguridad en la operación y consistencia en el producto final.

Los Pilares Fundamentales de la Funcionalidad del Sistema de Control

El sistema de control ideal actúa como una salvaguarda para toda su operación. Debe diseñarse no solo para la automatización, sino para la precisión, la seguridad y la gestión proactiva.

Garantizando Precisión y Consistencia

El objetivo final de cualquier planta de mezcla es producir concreto de calidad consistente y especificada. El sistema de control es la herramienta principal para lograrlo.

Debe permitir a los operadores gestionar las operaciones basándose en parámetros predeterminados del diseño de mezcla. Esta es la base del control de calidad automatizado.

El sistema también debe contar con controles de pesaje especializados, que incluyen funciones de peso de tara automático para poner a cero los contenedores y corrección automática de errores de caída para compensar el material en el aire durante el dosificado.

Para un ajuste fino, una función de deducción y compensación para el pesaje de un solo material es crucial para controlar la precisión de la medición con exactitud.

Garantizando una Operación Segura y Confiable

Una planta involucra maquinaria pesada y secuencias complejas. La lógica del sistema de control es la primera línea de defensa contra accidentes y daños al equipo.

Esto se logra a través de funciones completas de auto-bloqueo y enclavamiento.

Estas funciones evitan secuencias incorrectas, como intentar descargar agregados cuando una cinta transportadora no está funcionando, asegurando que cada paso ocurra solo cuando las condiciones son seguras y correctas.

Permitiendo la Gestión Proactiva de Fallas

El tiempo de inactividad es costoso. Un sistema de control moderno debe ayudar a identificar problemas antes de que se conviertan en fallas críticas.

Requiere capacidades integradas de detección de fallas y alarmas para problemas comunes. Esto incluye problemas con componentes clave como el controlador PLC, sensores de pesaje y relés.

Un sistema eficaz proporciona alertas claras y específicas, a menudo a través de mensajes en pantalla y un sistema de alarma luminosa, lo que permite un diagnóstico y una respuesta rápidos.

Facilitando la Interacción del Operador

El sistema más avanzado es ineficaz si es difícil de usar. La interfaz debe empoderar al operador, no obstaculizarlo.

El sistema debe permitir una entrada y operación sencillas, brindando a los operadores la capacidad de ajustar y modificar con precisión los valores establecidos de varios materiales según sea necesario.

También debe incluir control sobre sistemas auxiliares. Para las plantas que operan de noche, el control flexible de la iluminación es una característica operativa esencial gestionada por el sistema eléctrico principal.

Comprendiendo las Compensaciones y Consideraciones

Especificar un sistema de control no es un proceso único para todos. La elección correcta depende de su escala operativa y prioridades.

Escalabilidad: Adaptando la Complejidad al Tamaño de la Planta

La complejidad del sistema de control se correlaciona directamente con el tamaño y la producción de la planta.

Las plantas más pequeñas pueden funcionar eficazmente con sistemas más simples, mientras que las plantas comerciales a gran escala requieren configuraciones más complejas con funciones avanzadas de informes y gestión.

La Importancia de la Instalación Física

El software y la lógica de control son solo la mitad de la batalla. La instalación física de los circuitos eléctricos debe ser razonable y precisa.

El cableado deficiente o la ubicación incorrecta de los componentes pueden socavar la confiabilidad incluso del software de control más sofisticado, lo que lleva a errores fantasma y fallas operativas.

Más Allá del Software: El Papel del Hardware

El sistema de control es un ecosistema de software y hardware. Su rendimiento está limitado por sus componentes físicos.

La confiabilidad de los controladores PLC, sensores de pesaje, relés intermedios y actuadores mecánicos es primordial. Invertir en un panel de control de calidad es inútil si los sensores que le proporcionan datos son inexactos o poco confiables.

Tomando la Decisión Correcta para Su Planta

La elección de su sistema de control debe basarse en sus objetivos operativos más críticos.

- Si su enfoque principal es la calidad del concreto consistente y de alta calidad: Priorice los sistemas con controles de pesaje avanzados como corrección automática de caída y ajuste preciso de valores de materiales.

- Si su enfoque principal es la seguridad operativa y la minimización de errores: Insista en una lógica completa de auto-bloqueo y enclavamiento para prevenir errores de procedimiento y daños al equipo.

- Si su enfoque principal es maximizar el tiempo de actividad y simplificar el mantenimiento: Elija un sistema con detección de fallas robusta y específica y una clara notificación de alarmas para todos los componentes críticos.

En última instancia, el sistema de control eléctrico es la base de una operación de mezcla de concreto moderna, eficiente y rentable.

Tabla Resumen:

| Funcionalidad | Características Clave | Beneficio Principal |

|---|---|---|

| Entrada y Control del Operador | Interfaz intuitiva, valores establecidos ajustables, control de iluminación | Operación sencilla y flexibilidad |

| Precisión y Consistencia | Diseño de mezcla predeterminado, tara automática, corrección de errores de caída | Lotes de concreto precisos y de alta calidad |

| Seguridad y Confiabilidad | Funciones de auto-bloqueo y enclavamiento | Previene accidentes y daños al equipo |

| Gestión de Fallas | Detección de fallas, alarmas para PLC, sensores, relés | Maximiza el tiempo de actividad con alertas proactivas |

¿Listo para optimizar su producción de concreto con un sistema de control confiable y de alto rendimiento? GARLWAY se especializa en maquinaria de construcción, ofreciendo plantas de dosificación de concreto robustas con sistemas de control eléctrico avanzados para empresas de construcción y contratistas a nivel mundial. Nuestros sistemas están diseñados para la precisión, la seguridad y el mínimo tiempo de inactividad. Contáctenos hoy mismo para discutir sus necesidades específicas y obtener una solución personalizada.

Guía Visual

Productos relacionados

- Máquina de Planta de Concreto para Productos de Construcción Mezcladora de Concreto

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

- Máquina Mezcladora de Cemento de Hormigón Automática Nueva

- Mezcladora de Concreto Industrial JZC1000 Precio de Mezcladora de Cemento

- Planta de Hormigón Preparado HZS120 Mezcladora Comercial de Cemento y Lodo

La gente también pregunta

- ¿Por qué es importante mantener los tanques de cemento durante los calurosos meses de verano? Evitar fallos catastróficos

- ¿Qué factores se deben considerar al elegir una planta de procesamiento de concreto para un proyecto? Garantizar la calidad, el costo y la eficiencia

- ¿Qué acciones de mantenimiento previenen las fugas en el sello del extremo del eje? Una estrategia proactiva para plantas de mezcla

- ¿Cuál es el papel de un compresor de aire en una planta de procesamiento de concreto? El motor de la automatización

- ¿Qué precauciones se deben tomar con el sistema de alimentación en una planta de mezcla de concreto? Proteja la calidad de su mezcla y su equipo

- ¿Cómo se almacenan los materiales en una planta de hormigón? Optimice la eficiencia y calidad de su planta

- ¿Cuáles son las precauciones posteriores al uso de un equipo de mezcla de concreto? Una guía de 3 pasos para la seguridad y la longevidad

- ¿Cuál es la importancia de las estaciones de mezcla de mortero seco? Garantice una calidad constante y reduzca el riesgo de construcción.