Para prevenir fugas en el sello del extremo del eje en una planta de mezcla de concreto, las acciones de mantenimiento más críticas son asegurar el funcionamiento perfecto del sistema de lubricación, reemplazar de forma proactiva los sellos y retenes dañados, y limpiar e inspeccionar regularmente todas las partes mecánicas relacionadas. Estos pasos trabajan juntos para evitar que la lechada de concreto se infiltre en el conjunto del sello y cause un desgaste catastrófico.

El problema central rara vez es el sello en sí, sino una falla en el sistema de lubricación que lo protege. La prevención eficaz se centra en mantener una presión de lubricación constante y limpia, ya que esta es la barrera principal que mantiene fuera la lechada abrasiva y protege los componentes críticos.

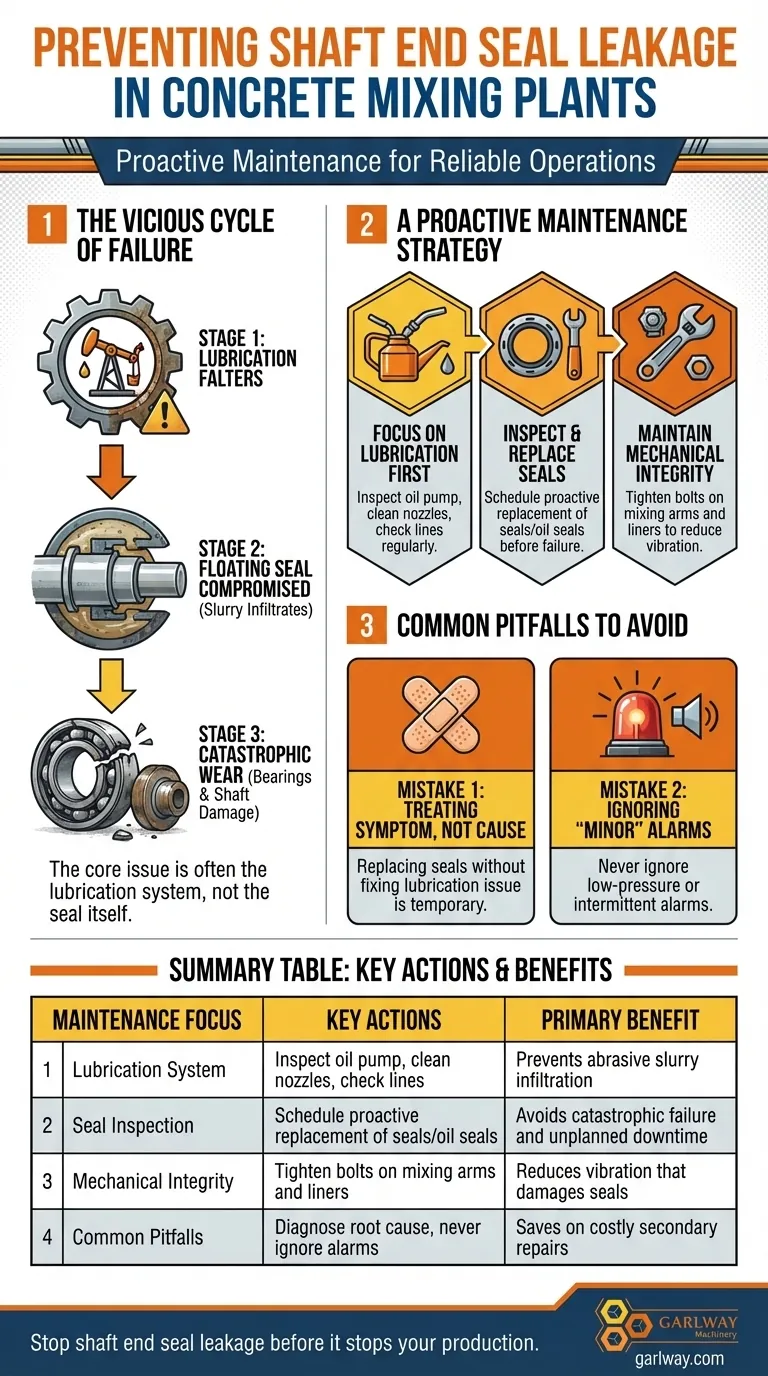

El Círculo Vicioso de la Falla del Sello del Extremo del Eje

Comprender cómo falla un sello de extremo de eje es fundamental para prevenirlo. La falla no es un evento único, sino una reacción en cadena que comienza con el sistema de lubricación y termina con daños mecánicos generalizados.

Etapa 1: El Sistema de Lubricación Falla

Todo el conjunto del sello depende de un flujo constante de lubricante de una bomba de aceite.

Si este sistema se ve comprometido, debido a una bomba de aceite principal defectuosa o a canales de lubricación obstruidos, la presión de aceite protectora en el extremo del eje disminuye.

Etapa 2: El Sello Flotante se Ve Comprometido

El sello flotante es el componente principal que separa el entorno abrasivo de la mezcladora de los sensibles rodamientos.

Sin una presión externa suficiente del lubricante, la lechada de concreto altamente abrasiva puede infiltrarse en el sello. Esta lechada luego obstruye las boquillas y canales de lubricación, acelerando la pérdida de presión y creando un círculo vicioso de contaminación.

Etapa 3: Desgaste Catastrófico de Componentes

Una vez que la lechada entra en el conjunto, causa daños rápidos y severos.

El material abrasivo desgasta los cubos deslizantes y giratorios, destruye los rodamientos del extremo del eje y aumenta la fricción. Esto conduce a sobrecalentamiento, mayor desgaste y eventual daño a los brazos mezcladores y revestimientos.

Una Estrategia de Mantenimiento Proactivo

Un enfoque reactivo, esperar a que aparezca una fuga, garantiza tiempos de inactividad costosos y daños secundarios. Una estrategia proactiva se centra en mantener los sistemas que protegen el sello.

Enfóquese Primero en el Sistema de Lubricación

La salud de su sello es un reflejo directo de la salud de su sistema de lubricación.

Inspeccione regularmente la bomba de aceite principal, revise todas las líneas de lubricación en busca de obstrucciones o fugas, y asegúrese de que las boquillas estén limpias. Esta es la medida preventiva más importante.

Inspeccione y Reemplace los Sellos Metódicamente

Los sellos son elementos de desgaste y deben tratarse como tales.

En lugar de esperar una falla completa, programe inspecciones periódicas para verificar si hay signos tempranos de daño. Reemplace cualquier sello o retén comprometido como parte de su programa de mantenimiento preventivo, no como una reparación de emergencia.

Mantenga la Integridad Mecánica General

Todo el sistema de mezcla opera bajo un fuerte estrés y vibración.

Revise y apriete regularmente todos los pernos y tuercas, especialmente en los brazos mezcladores y revestimientos. Un conjunto seguro y estable reduce la vibración excesiva y las cargas de choque que pueden dañar prematuramente el sello del extremo del eje.

Errores Comunes a Evitar

La confianza se basa en comprender no solo qué hacer, sino qué no hacer. Evitar estos errores comunes es tan importante como realizar el mantenimiento correcto.

Error 1: Tratar el Síntoma, No la Causa

Reemplazar un sello con fugas sin diagnosticar el problema subyacente de lubricación es una solución temporal.

Si la causa raíz es una bomba de aceite débil o una línea obstruida, el nuevo sello fallará tan rápido como el antiguo. Esto conduce a tiempos de inactividad recurrentes y a costos de reparación crecientes.

Error 2: Ignorar las Alarmas de Lubricación "Menores"

Las mezcladoras modernas a menudo tienen sensores para el sistema de lubricación.

Una alarma intermitente o una lectura de baja presión deben tratarse como una señal de advertencia urgente. Ignorarla permite que comience el círculo vicioso de contaminación y desgaste, convirtiendo un pequeño problema en una falla importante de componentes.

Tomando la Decisión Correcta para su Objetivo

Su estrategia de mantenimiento debe alinearse con sus prioridades operativas.

- Si su enfoque principal es maximizar el tiempo de actividad: Implemente una inspección estricta basada en el programa de todo el sistema de lubricación, desde la bomba hasta las boquillas, y reemplace proactivamente los sellos según las horas de operación, no por falla visible.

- Si su enfoque principal es extender la vida útil del equipo: Priorice el diagnóstico de la causa raíz de cualquier falla de lubricación para prevenir el daño en cascada que destruye los rodamientos, los cubos y, en última instancia, el propio eje de mezcla.

- Si su enfoque principal es minimizar los costos de reparación: Comprenda que el costo de una bomba de aceite nueva o un juego de sellos es mínimo en comparación con el gasto de reemplazar todo el conjunto del extremo del eje y las pérdidas de producción asociadas.

En última instancia, gestionar el sello del extremo del eje de su mezcladora se trata de cambiar su mentalidad de reparación reactiva a gestión proactiva del sistema.

Tabla Resumen:

| Enfoque de Mantenimiento | Acciones Clave | Beneficio Principal |

|---|---|---|

| Sistema de Lubricación | Inspeccionar bomba de aceite, limpiar boquillas, revisar líneas | Previene la infiltración de lechada abrasiva |

| Inspección de Sellos | Programar reemplazo proactivo de sellos/retenes | Evita fallas catastróficas y tiempos de inactividad no planificados |

| Integridad Mecánica | Apretar pernos en brazos mezcladores y revestimientos | Reduce la vibración que daña los sellos |

| Errores Comunes | Diagnosticar la causa raíz, nunca ignorar alarmas de lubricación | Ahorra en costosas reparaciones secundarias |

Detenga las fugas en el sello del extremo del eje antes de que detengan su producción. GARLWAY se especializa en maquinaria de construcción duradera, incluidas plantas de dosificación de concreto y mezcladoras diseñadas para la confiabilidad. Nuestros expertos pueden ayudarlo a implementar una estrategia de mantenimiento proactivo para proteger su equipo y maximizar el tiempo de actividad.

Contacte a GARLWAY hoy para una consulta y mantenga sus operaciones de mezcla de concreto funcionando sin problemas.

Guía Visual

Productos relacionados

- Planta dosificadora de hormigón de cemento pequeña HZS35

- Máquina de Planta de Concreto para Productos de Construcción Mezcladora de Concreto

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

- Planta de Hormigón Preparado HZS180 para Cimentaciones con Arena y Cemento

La gente también pregunta

- ¿Cuál es el método común para transportar materiales en polvo en plantas de mezcla domésticas? La norma es el transportador de tornillo.

- ¿Cuál es el papel de un compresor de aire en una planta de procesamiento de concreto? El motor de la automatización

- ¿Cuáles son los beneficios del sistema de pesaje en una planta de hormigón? Logre precisión, velocidad y calidad

- ¿Por qué es importante el mantenimiento regular para las plantas de hormigón móviles? Proteja su inversión y maximice el tiempo de actividad

- ¿Qué tipos de hormigón puede producir una planta de hormigonado? Mezclas versátiles para cualquier proyecto de construcción

- ¿Cómo ayuda el sistema de aspersión de agua a controlar el polvo en las estaciones de mezcla de concreto? Domine el control de polvo para un sitio más limpio

- ¿Cuál es el flujo de proceso general de una planta de hormigón? Una guía paso a paso para una producción eficiente de hormigón

- ¿Cómo gestiona una planta de mezcla de concreto ecológica el polvo y la contaminación? Una guía para la contención total