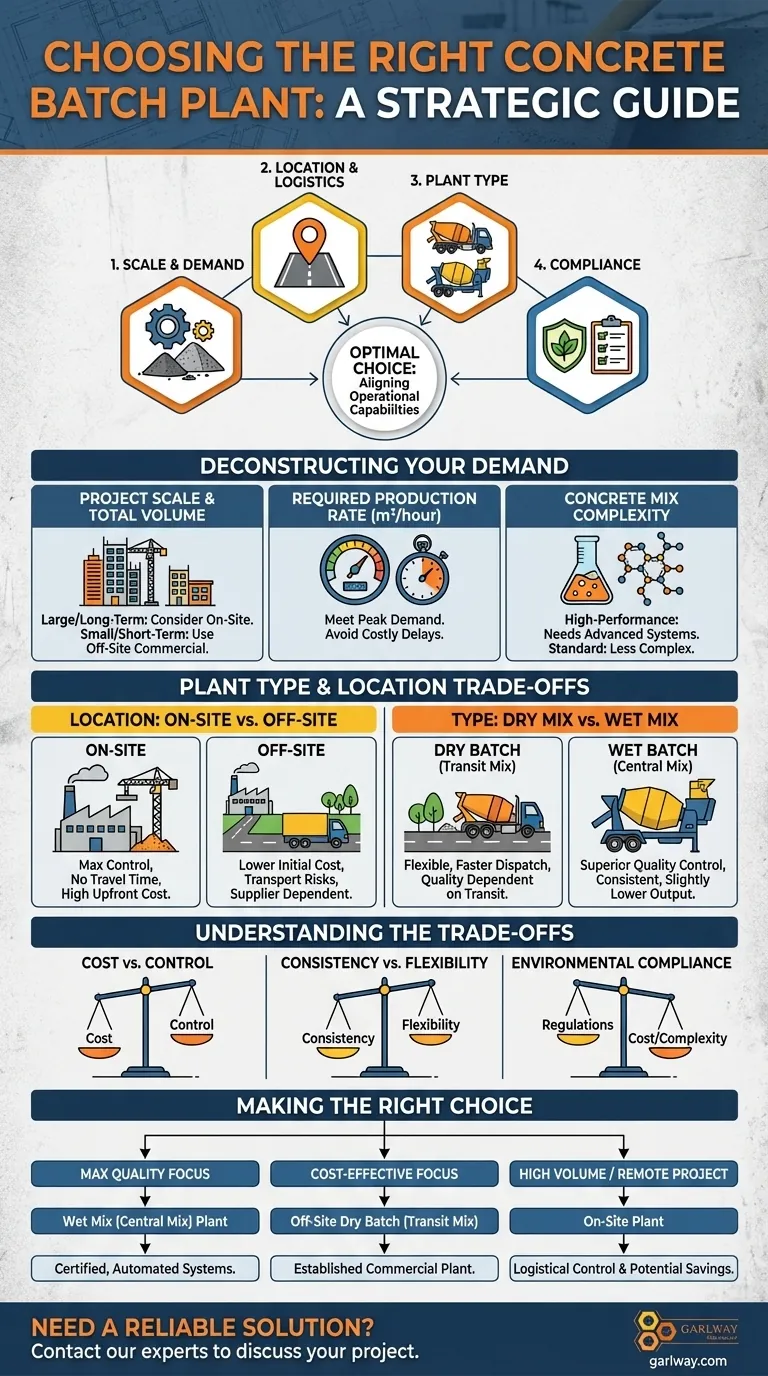

Elegir la planta de procesamiento de concreto adecuada es una decisión crítica que depende de cuatro factores principales: la escala y la producción requerida de su proyecto, la ubicación física y la logística, el tipo específico de planta (mezcla húmeda vs. seca) y todos los requisitos de cumplimiento ambiental pertinentes. Estos elementos trabajan juntos para determinar la eficiencia, el costo y la calidad de su suministro de concreto.

La elección óptima no se trata de encontrar la "mejor" planta de forma aislada, sino de alinear con precisión las capacidades operativas de una planta —su capacidad, método de mezcla y ubicación— con las especificaciones de calidad y las demandas de tiempo específicas de su proyecto de construcción.

Desglose de la demanda de concreto de su proyecto

Antes de evaluar cualquier planta, primero debe tener una comprensión clara de las necesidades específicas de su proyecto. Esto va más allá de la cantidad total de concreto requerido.

Escala del proyecto y volumen total

El tamaño general de su proyecto es el primer filtro. Un proyecto a gran escala y a largo plazo podría justificar el costo y la logística de una planta dedicada en el sitio.

Para proyectos más pequeños o de menor duración, aprovechar una planta comercial externa existente es casi siempre la opción más económica.

Tasa de producción requerida (m³/hora)

El volumen total es diferente de la demanda máxima. Considere la tasa máxima de concreto que necesitará en cualquier momento, como para una gran colocación de cimientos o losas.

Una planta debe ser capaz de cumplir con esta tasa de producción máxima (medida en metros cúbicos o yardas por hora) para evitar costosos retrasos en el sitio.

Complejidad de la mezcla de concreto

Las especificaciones técnicas de su concreto son importantes. Las mezclas de alto rendimiento o especializadas requieren una medición y mezcla extremadamente precisas de agregados, arena, cemento, agua y aditivos químicos.

Las plantas con sistemas de pesaje y control sofisticados y automatizados son esenciales para producir concreto que cumpla con estas especificaciones de manera consistente. Las mezclas menos complejas pueden no requerir capacidades tan avanzadas.

El factor crítico del tipo y la ubicación de la planta

La planta física y su ubicación impactan directamente en la logística, el control de calidad y el costo. Comprender los tipos fundamentales es clave para tomar una decisión informada.

Plantas en el sitio vs. fuera del sitio

La proximidad de la planta a su sitio de construcción es primordial. Una planta fuera del sitio introduce tiempo de transporte, que puede verse afectado por el tráfico y otras variables.

Una planta en el sitio elimina el tiempo de viaje, lo que le brinda el máximo control sobre el cronograma de suministro y la trabajabilidad del concreto al colocarlo.

Plantas de lote seco (mezcla en tránsito)

En una planta de lote seco, todas las materias primas, *excepto el agua*, se pesan y se cargan directamente en un camión mezclador de concreto. El agua se agrega al camión en la planta o en el camino al sitio.

Este método es común y flexible, ya que la mezcla ocurre durante el tránsito, lo que puede ser ventajoso para tiempos de viaje más largos.

Plantas de lote húmedo (mezcla central)

Una planta de lote húmedo combina todos los ingredientes, incluido el agua, en un mezclador central en la propia planta. El material se mezcla a fondo antes de ser descargado en un camión para su transporte.

Este proceso proporciona un control de calidad y una consistencia superiores, ya que el concreto se produce en condiciones controladas antes de que salga de la planta.

Comprender las compensaciones

Cada elección implica un equilibrio de factores en competencia. Reconocer estas compensaciones es esencial para gestionar el riesgo y el presupuesto.

Costo vs. Control

Una planta dedicada en el sitio ofrece un control sin precedentes sobre su suministro de concreto, pero requiere una inversión inicial significativa, espacio en el sitio y permisos.

El uso de un proveedor externo es menos costoso inicialmente, pero introduce riesgos logísticos. Usted se vuelve dependiente del cronograma del proveedor y de posibles retrasos en el transporte.

Consistencia vs. Flexibilidad

Las plantas de mezcla húmeda producen un producto más consistente y de mayor calidad, pero a menudo son más complejas y pueden tener una producción horaria ligeramente menor.

Las plantas de mezcla seca ofrecen mayor flexibilidad y velocidad en el despacho de camiones, pero la calidad final de la mezcla depende más del tiempo de tránsito y las acciones del operador del camión.

Cumplimiento ambiental y regulatorio

Todas las plantas deben operar dentro de estrictas regulaciones ambientales. Esto incluye la gestión del polvo de los agregados y el cemento, el control de la escorrentía de agua y la mitigación del ruido operativo.

Estas medidas de cumplimiento pueden agregar costo y complejidad a la operación de una planta, lo que puede reflejarse en el precio del concreto.

Tomando la decisión correcta para su proyecto

Su decisión debe ser un reflejo directo de las prioridades más altas de su proyecto. Utilice estos escenarios para guiar su elección.

- Si su enfoque principal es el máximo control de calidad para concreto de alta especificación: Priorice una planta de mezcla húmeda (mezcla central) con sistemas de dosificación automatizados y certificados para garantizar la consistencia de la mezcla.

- Si su enfoque principal es la rentabilidad para un proyecto de grado estándar: Una planta establecida fuera del sitio de lote seco (mezcla en tránsito) es a menudo la solución más económica y eficiente.

- Si su enfoque principal es un proyecto de gran volumen, remoto o de larga duración: El control logístico y los posibles ahorros de costos de una planta dedicada en el sitio justifican una evaluación exhaustiva.

En última instancia, una elección estratégica de planta garantiza que su suministro de concreto se convierta en un activo confiable, no en un pasivo logístico.

Tabla resumen:

| Factor | Consideraciones clave | Impacto en el proyecto |

|---|---|---|

| Demanda del proyecto | Volumen total, tasa de producción (m³/hora), complejidad de la mezcla | Determina la capacidad y tecnología de planta requerida |

| Tipo y ubicación de la planta | En el sitio vs. fuera del sitio, lote húmedo (mezcla central) vs. lote seco (mezcla en tránsito) | Afecta la logística, el control de calidad y el costo |

| Compensaciones | Costo vs. control, consistencia vs. flexibilidad, cumplimiento ambiental | Equilibra el presupuesto, el cronograma y la gestión de riesgos |

¿Necesita una solución de suministro de concreto confiable y adaptada a las demandas específicas de su proyecto?

En GARLWAY, nos especializamos en proporcionar maquinaria de construcción de alto rendimiento, que incluye robustas plantas de procesamiento de concreto, mezcladoras de concreto y malacates para empresas constructoras y contratistas a nivel mundial. Nuestra experiencia garantiza que obtenga el equipo adecuado para una eficiencia óptima, rentabilidad y control de calidad.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos respaldar el éxito de su proyecto.

Guía Visual

Productos relacionados

- Planta dosificadora de hormigón de cemento pequeña HZS35

- Máquina de Planta de Concreto para Productos de Construcción Mezcladora de Concreto

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Planta de Hormigón Preparado HZS180 para Cimentaciones con Arena y Cemento

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

La gente también pregunta

- ¿Qué tipos de aditivos se utilizan en las plantas de hormigón? Mejora del rendimiento y la durabilidad

- ¿Qué tipo de planta de hormigón es adecuada para proyectos a pequeña escala con carreteras estrechas?

- ¿Por qué se considera complejo el proceso de la planta de hormigón? Dominando la precisión en la construcción

- ¿Por qué las plantas de dosificación de hormigón son comúnmente utilizadas por las empresas constructoras? Logre un Control Total y Eficiencia

- ¿Por qué es importante el mantenimiento regular para las plantas de hormigón móviles? Proteja su inversión y maximice el tiempo de actividad