Las precauciones más críticas para el sistema de alimentación de una planta de mezcla de concreto son evitar que los agregados entren en los mecanismos operativos, usar tolvas separadas para diferentes materiales y asegurar que el material de cada lote se descargue completamente de las tolvas y conductos. Estos pasos son fundamentales para proteger el equipo, garantizar la precisión de la mezcla y mantener la eficiencia operativa.

El principio fundamental es que un sistema de alimentación no es solo un transportador; es el punto de control principal para la calidad del lote y la longevidad del equipo. Tratarlo con disciplina procedimental previene fallas en cascada, desde mezclas imprecisas hasta daños mecánicos catastróficos.

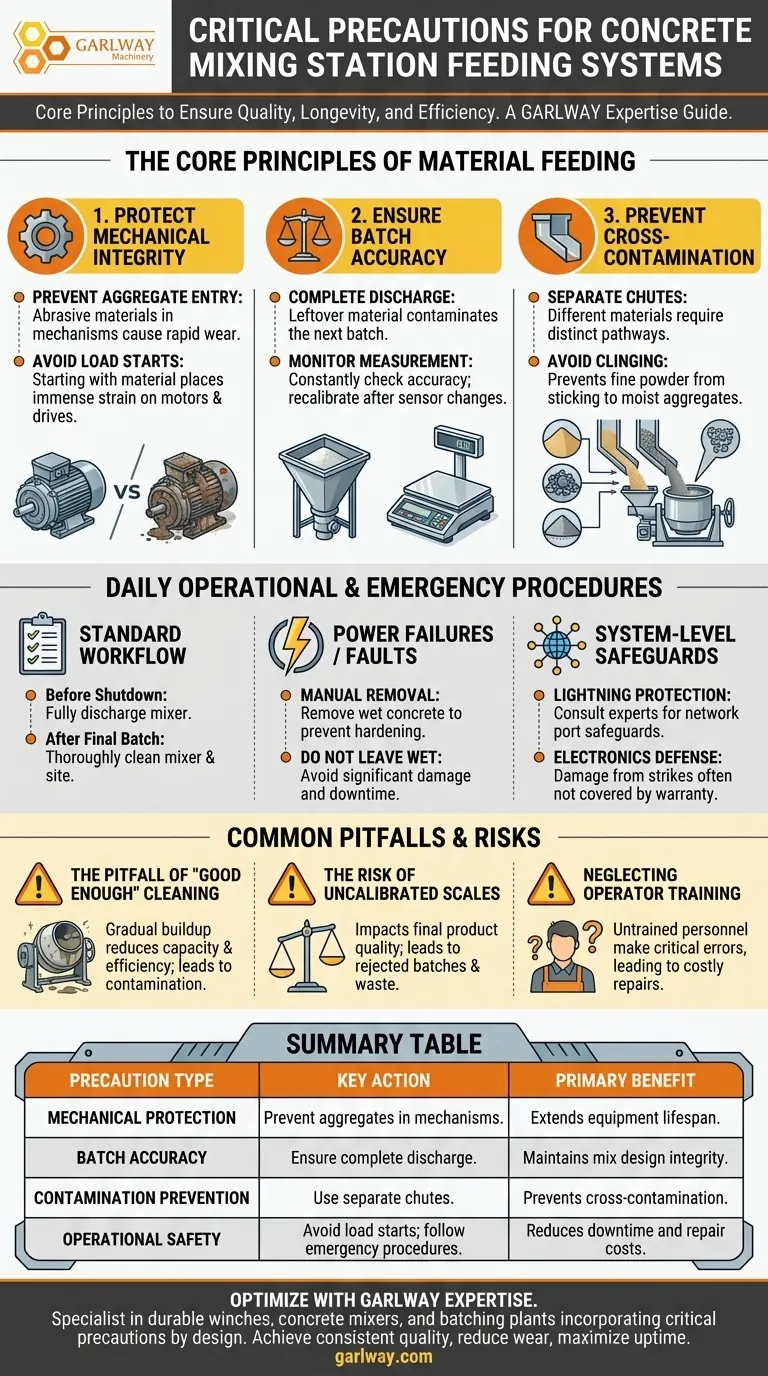

Principios Fundamentales de la Alimentación de Materiales

Para operar un sistema de alimentación de manera efectiva, uno debe comprender el "por qué" detrás de las reglas. Estas precauciones están diseñadas para gestionar tres variables críticas: integridad del material, precisión del lote y desgaste mecánico.

Protección de la Integridad Mecánica

La mayor amenaza para su sistema de alimentación es el material mal ubicado.

Los agregados como la piedra y la arena son muy abrasivos. Si entran en los mecanismos operativos de las cintas transportadoras, motores o básculas, pueden causar un desgaste rápido y fallas prematuras.

Una regla operativa clave es evitar arranques con carga para la mezcladora y las cintas transportadoras. Arrancar el sistema cuando ya está lleno de material pesado ejerce una inmensa presión sobre los motores y los componentes de transmisión.

Garantizar la Precisión del Lote

La consistencia es el sello distintivo del concreto de calidad, y comienza con una alimentación precisa.

La regla de descargar completamente la tolva y el conducto después de cada alimentación es innegociable. El material sobrante de un lote anterior contaminará el siguiente, alterando el diseño de mezcla cuidadosamente calculado.

De manera similar, los sistemas de pesaje deben ser exactos. La precisión de la medición debe monitorearse constantemente, y las básculas deben recalibrarse inmediatamente después de reemplazar cualquier sensor para garantizar entradas precisas.

Prevención de la Contaminación Cruzada

Los diferentes materiales tienen diferentes características de flujo y propiedades químicas.

La arena, la piedra y el cemento no deben alimentarse a través del mismo conducto. El uso de vías separadas evita que el polvo fino de cemento se adhiera a los agregados húmedos y asegura que cada material fluya sin problemas, sin obstrucciones ni contaminación cruzada.

Procedimientos Operativos Diarios y de Emergencia

Una rutina disciplinada es esencial para una operación segura y eficiente. Estas precauciones deben integrarse en su flujo de trabajo diario y en sus planes de emergencia.

Flujo de Trabajo Operativo Estándar

Antes del apagado, todo el concreto debe descargarse completamente de la mezcladora.

Después del último lote, la mezcladora debe limpiarse a fondo, generalmente lavándola con una pequeña cantidad de agua y piedras para raspar el interior. Todo el sitio de mezcla también debe mantenerse limpio.

Manejo de Fallas de Energía o Fallos del Equipo

En caso de una falla repentina de energía o un fallo del equipo, no puede dejar concreto húmedo en la unidad principal.

El material debe retirarse cuidadosamente y manualmente para evitar que se endurezca dentro de la mezcladora, lo que puede causar daños significativos y requerir un tiempo de inactividad prolongado para su reparación.

Salvaguardas a Nivel del Sistema

Las plantas de mezcla modernas dependen de electrónica sensible que requiere protección.

Si su sistema de control utiliza un puerto de red, debe consultar con expertos técnicos para asegurarse de que se implementen medidas adecuadas de protección contra rayos. El daño por rayos a menudo no está cubierto por la garantía y puede deshabilitar toda su operación.

Comprensión de las Compensaciones y Errores Comunes

Ignorar estas precauciones puede parecer que ahorra tiempo a corto plazo, pero conduce a costos y riesgos significativos a largo plazo.

El Peligro de la Limpieza "Suficientemente Buena"

Apresurar la limpieza al final del día es un error común. Dejar una fina capa de concreto endurecerse diariamente conduce a una acumulación gradual que reduce la capacidad y la eficiencia de la mezcladora. Con el tiempo, este material endurecido puede desprenderse, contaminando lotes o dañando el equipo.

El Riesgo de Básculas No Calibradas

Las básculas pueden desviarse con el tiempo o después del mantenimiento. Confiar en un sistema no calibrado es una apuesta que afecta directamente la calidad y la resistencia de su producto final. Esto puede llevar a lotes rechazados, materiales desperdiciados y daños a la reputación.

Descuidar la Capacitación del Operador

El sistema más sofisticado solo es tan confiable como la persona que lo opera. El personal no capacitado es más propenso a cometer errores críticos, como arrancar un transportador cargado o no vaciar la mezcladora durante un corte de energía, lo que lleva a reparaciones prevenibles y costosas.

Tomar la Decisión Correcta para su Objetivo

Sus prioridades operativas determinarán dónde enfoca su atención, pero todas estas precauciones están interconectadas.

- Si su enfoque principal es la longevidad del equipo: Priorice evitar que los agregados entren en los mecanismos, evitar arranques con carga y realizar una limpieza diaria exhaustiva.

- Si su enfoque principal es la calidad del concreto: Enfatice la descarga completa de materiales después de cada lote, el uso de conductos separados y la calibración regular de todos los sistemas de pesaje.

- Si su enfoque principal es la seguridad operativa y el tiempo de actividad: Implemente una capacitación rigurosa del operador, establezca procedimientos de emergencia claros para fallas de energía y asegúrese de que todo el mantenimiento sea supervisado.

En última instancia, la adhesión disciplinada a estas precauciones del sistema de alimentación es la base de una operación de mezcla de concreto confiable, segura y rentable.

Tabla Resumen:

| Tipo de Precaución | Acción Clave | Beneficio Principal |

|---|---|---|

| Protección Mecánica | Evitar que los agregados entren en los mecanismos | Extiende la vida útil del equipo |

| Precisión del Lote | Asegurar la descarga completa de tolvas/conductos | Mantiene la integridad del diseño de mezcla |

| Prevención de Contaminación | Usar conductos separados para diferentes materiales | Previene la contaminación cruzada |

| Seguridad Operativa | Evitar arranques con carga; seguir procedimientos de emergencia | Reduce el tiempo de inactividad y los costos de reparación |

Optimice el sistema de alimentación de su planta de mezcla de concreto con la experiencia de GARLWAY. Como especialista en maquinaria de construcción, ofrecemos cabrestantes duraderos, mezcladoras de concreto y plantas dosificadoras que incorporan estas precauciones críticas por diseño. Nuestras soluciones ayudan a las empresas constructoras y contratistas a nivel mundial a lograr una calidad de mezcla constante, reducir el desgaste del equipo y maximizar el tiempo de actividad operativo. Póngase en contacto con nuestros expertos hoy mismo para discutir cómo podemos mejorar el rendimiento y la fiabilidad de su planta dosificadora.

Guía Visual

Productos relacionados

- Planta dosificadora de hormigón de cemento pequeña HZS35

- Máquina de Planta de Concreto para Productos de Construcción Mezcladora de Concreto

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

- Planta de Hormigón Preparado HZS180 para Cimentaciones con Arena y Cemento

La gente también pregunta

- ¿Qué materiales se transportan habitualmente en el sistema de suministro de polvo? Cemento, Cenizas Volantes y Polvo Mineral

- ¿Cuáles son los componentes del sistema de transporte de materiales en una planta de hormigón? Optimice la logística de su planta

- ¿Cuál es el proceso de fabricación de hormigón premezclado (HPM)? Una guía para un hormigón consistente y de alta calidad

- ¿Qué se debe revisar en el sistema de filtración de los silos de cemento? Garantice la seguridad y evite fallos costosos

- ¿Cuál es el proceso de mezcla en planta de hormigón? Una guía para una producción automatizada y de alta calidad

- ¿Qué factores influyen en la escala de producción de una planta de hormigón comercial? Maximice la eficiencia de su producción

- ¿Cómo se fabrica el hormigón premezclado? Dosificación de precisión para una calidad constante

- ¿Por qué el autocargador mezclador es más económico que las plantas de procesamiento por lotes para proyectos de líneas de transmisión en África? Ahorro de costos en sitios remotos