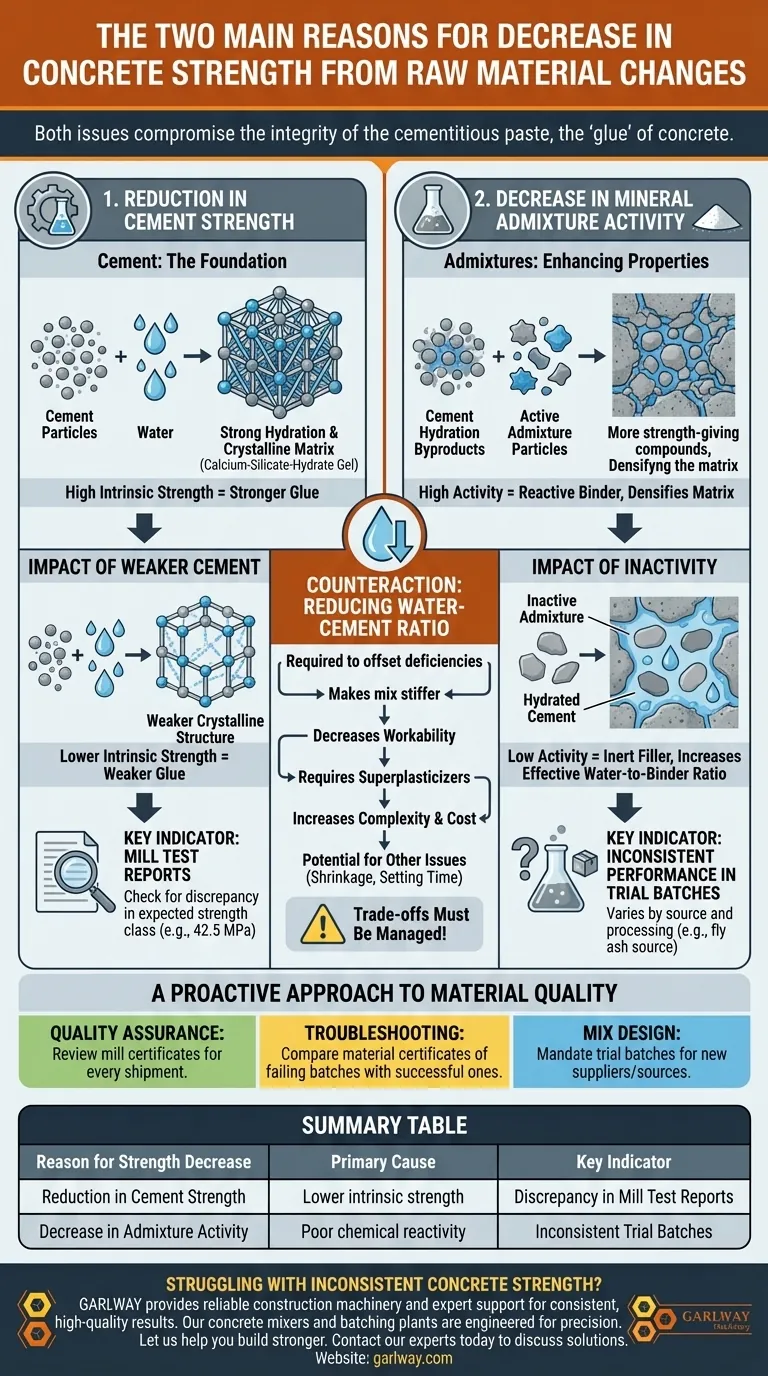

Los dos culpables principales de una caída en la resistencia del hormigón debido a cambios en las materias primas son la reducción de la resistencia inherente del propio cemento y una disminución en la actividad química de los aditivos minerales. Ambos problemas comprometen la integridad de la pasta cementosa, que es el "pegamento" que une el hormigón. Para contrarrestar cualquiera de estas deficiencias, se requiere una reducción de la relación agua-cemento.

Cuando el hormigón no alcanza la resistencia esperada, la investigación casi siempre se remonta a los materiales aglutinantes. La calidad inconsistente del cemento o los aditivos de bajo rendimiento crean una base química más débil, un problema que solo se puede resolver ajustando fundamentalmente el diseño de la mezcla.

El Papel de la Resistencia del Cemento

El cemento es el componente más crítico en una mezcla de hormigón. Su calidad establece el potencial de rendimiento final del producto.

Por qué el Cemento es la Base

Las partículas de cemento reaccionan con el agua en un proceso químico llamado hidratación. Esta reacción forma una matriz cristalina (gel de silicato de calcio hidratado) que une la arena y los agregados. La resistencia inherente del cemento dicta la calidad y densidad de esta matriz aglutinante.

El Impacto de un Cemento Más Débil

Si un nuevo lote de cemento tiene una resistencia intrínseca menor de la especificada, producirá una estructura cristalina menos robusta. Incluso si todas las demás variables, como el contenido de agua y la calidad de los agregados, permanecen constantes, el hormigón resultante será más débil porque el "pegamento" en sí es de menor calidad.

Identificación de una Reducción de Resistencia

Este cambio no es visible a simple vista. Se identifica revisando los informes de pruebas de molino o los certificados del proveedor de cemento. Una discrepancia entre la clase de resistencia esperada (por ejemplo, 42,5 MPa) y la resistencia real probada de un nuevo envío es un indicador directo de un problema.

La Actividad de los Aditivos Minerales

Los aditivos minerales como las cenizas volantes, el humo de sílice o la escoria se añaden al hormigón para mejorar propiedades como la resistencia, la durabilidad y la trabajabilidad. Su eficacia depende enteramente de su reactividad química.

Comprender la "Actividad"

Actividad se refiere a la reactividad puzolánica o cementicia de un aditivo. Un aditivo altamente activo reacciona con los subproductos de la hidratación del cemento para formar compuestos adicionales que dan resistencia. Esto densifica la matriz del hormigón, llenando huecos microscópicos.

Cómo la Inactividad Debilita el Hormigón

Cuando un aditivo tiene baja actividad, no contribuye a esta ganancia de resistencia secundaria. En lugar de actuar como un aglutinante reactivo, se comporta más como un relleno fino e inerte. Esto aumenta efectivamente la relación real agua-aglutinante, ya que hay menos material reactivo disponible para la cantidad dada de agua, lo que lleva a una menor resistencia.

Causas Comunes de Baja Actividad

La actividad de los aditivos puede variar significativamente según su origen y procesamiento. Por ejemplo, la composición química de las cenizas volantes depende del carbón que se quema en la central eléctrica. El abastecimiento inconsistente o el procesamiento inadecuado pueden dar lugar a un lote de aditivo con poca reactividad.

Comprender las Compensaciones

Si bien reducir la relación agua-cemento es la respuesta técnica correcta a las materias primas defectuosas, no es una solución sencilla. Este ajuste crea una cascada de otras consideraciones.

El Impacto en la Trabajabilidad

Reducir el contenido de agua hace que la mezcla de hormigón sea más rígida y más difícil de colocar y acabar. Esto a menudo requiere un aumento de los superplastificantes (reductores de agua de alto rango) para mantener el asentamiento requerido, lo que añade complejidad y costo al diseño de la mezcla.

Potencial de Otros Problemas

Cambiar drásticamente un diseño de mezcla también puede afectar otras propiedades como la retracción, el calor de hidratación y el tiempo de fraguado. Cualquier ajuste debe probarse cuidadosamente para garantizar que no resuelva un problema creando otro. El control de calidad real de los materiales es siempre preferible a los ajustes reactivos.

Un Enfoque Proactivo para la Calidad del Material

El control de la resistencia del hormigón comienza mucho antes de que llegue el camión mezclador. Una estrategia proactiva para la evaluación de las materias primas es la única forma de garantizar un rendimiento constante y predecible.

- Si su enfoque principal es la garantía de calidad: Implemente un protocolo estricto para revisar los certificados de molino de cada nuevo envío de cemento y aditivos antes de que se utilicen en la producción.

- Si su enfoque principal es la resolución de problemas de baja resistencia: Su primer paso debe ser aislar los lotes en cuestión e comparar inmediatamente los certificados de los materiales utilizados con los de lotes anteriores y exitosos.

- Si su enfoque principal es el diseño de mezclas: Siempre exija lotes de prueba para verificar el rendimiento siempre que se introduzca un nuevo proveedor o fuente de cemento o aditivo.

En última instancia, la resistencia constante del hormigón es un reflejo directo de una gestión vigilante de los materiales.

Tabla Resumen:

| Razón de la Disminución de la Resistencia | Causa Principal | Indicador Clave |

|---|---|---|

| Reducción de la Resistencia del Cemento | Menor resistencia intrínseca del propio cemento. | Discrepancia en los informes de pruebas de molino del proveedor. |

| Disminución de la Actividad del Aditivo | Poca reactividad química de materiales como cenizas volantes o escoria. | Rendimiento inconsistente en lotes de prueba. |

¿Tiene problemas con la resistencia inconsistente del hormigón en sus proyectos?

GARLWAY se especializa en proporcionar maquinaria de construcción fiable y soporte experto para ayudar a las empresas constructoras y contratistas a lograr resultados constantes y de alta calidad. Nuestras hormigoneras y plantas de dosificación están diseñadas para la precisión y la durabilidad, lo que le da un mayor control sobre el diseño de su mezcla y la calidad del material.

Permítanos ayudarle a construir más fuerte. Contacte con nuestros expertos hoy mismo para hablar sobre cómo nuestro equipo puede resolver sus desafíos de resistencia del hormigón.

Guía Visual

Productos relacionados

- Planta dosificadora de hormigón de cemento pequeña HZS35

- Planta de Hormigón Preparado HZS180 para Cimentaciones con Arena y Cemento

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

- Planta de Hormigón Preparado HZS120 Mezcladora Comercial de Cemento y Lodo

- Máquina Mezcladora Lista para Construcción Maquinaria de Concreto Premezclado

La gente también pregunta

- ¿Qué factores se deben considerar al elegir una planta de procesamiento de concreto para un proyecto? Garantizar la calidad, el costo y la eficiencia

- ¿Cuáles son las mejores prácticas para el mantenimiento de plantas de concreto? Una guía proactiva para maximizar el tiempo de actividad y la calidad

- ¿Cuáles son las diferencias entre los equipos de pesaje automático y manual en las plantas de hormigón? Aumente la eficiencia y la calidad

- ¿Cuáles son las principales máquinas utilizadas en las plantas de hormigón? Optimice su configuración de producción de hormigón

- ¿Qué se debe considerar al configurar vehículos para una estación comercial de mezcla de concreto? Optimice la flota para una máxima eficiencia

- ¿Cómo contribuye una hormigonera volumétrica a la sostenibilidad? Reducción de residuos, agua y emisiones in situ

- ¿Cuál es el flujo de proceso de una planta de hormigón? Mezcla de precisión para una calidad constante

- ¿Qué método de pesaje se utiliza en plantas con una capacidad de producción inferior a 20 metros cúbicos por hora?