En esencia, la configuración de vehículos para una estación comercial de concreto se trata de crear un sistema equilibrado y sincronizado. Las principales consideraciones son igualar la capacidad de la flota de vehículos con la producción de la estación, garantizar que pueda satisfacer las demandas de transporte de su mercado y diseñar toda la operación para maximizar la utilización de los vehículos y eliminar tiempos de inactividad costosos.

Su flota de vehículos no es un activo independiente; es el eslabón crítico entre la producción y los ingresos. El objetivo es diseñar un ecosistema operativo completo donde la estación de mezcla, el equipo auxiliar, la distribución del sitio y la flota de vehículos trabajen en perfecta armonía para garantizar el máximo rendimiento y eficiencia.

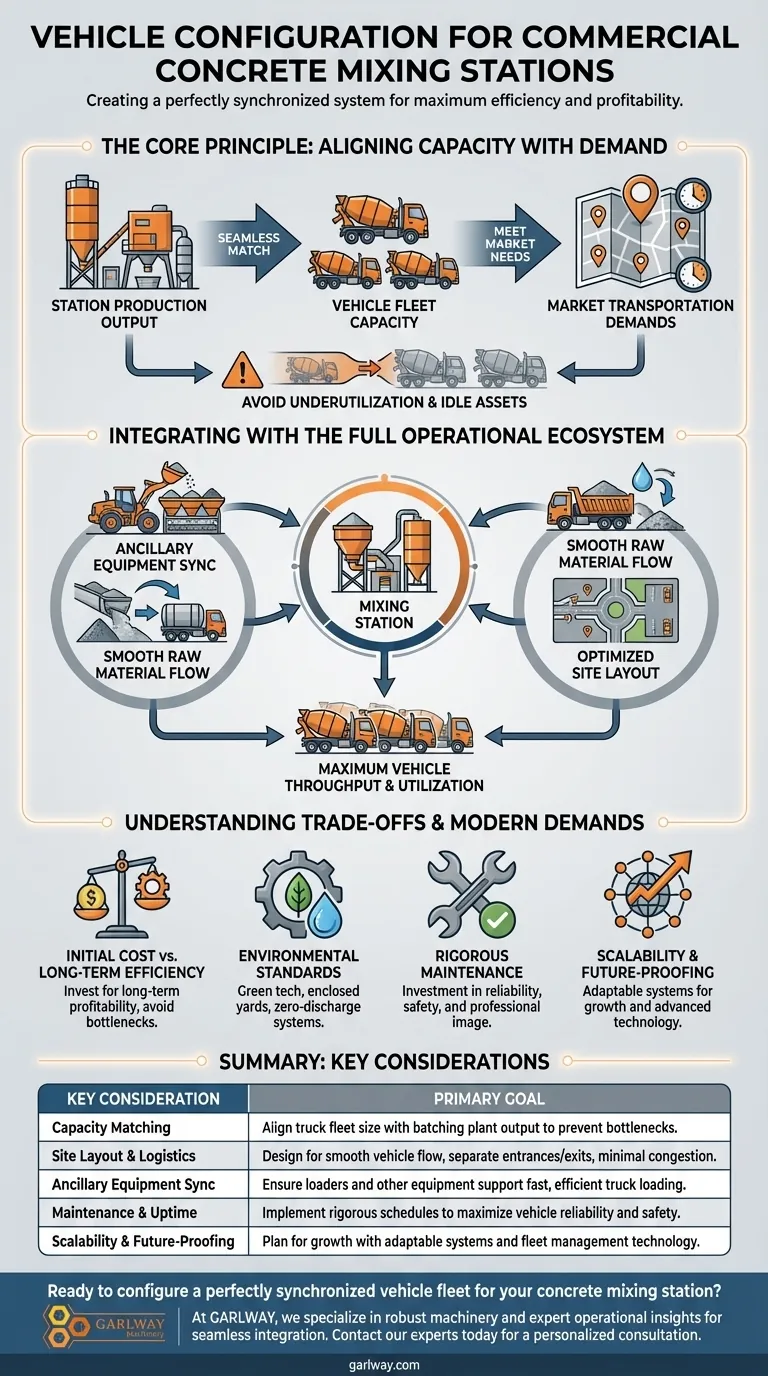

El Principio Fundamental: Alinear la Capacidad con la Demanda

El error más fundamental es una desalineación entre lo que su estación puede producir y lo que su flota puede entregar. Esto crea cuellos de botella que dejan inactivo equipo costoso o no satisfacen la demanda del cliente.

Ajuste de la Producción de la Estación

La capacidad de carga de sus camiones mezcladores debe corresponder directamente con la capacidad de descarga del mezclador de la estación. Una desalineación aquí crea una ineficiencia inmediata y constante en cada ciclo de carga.

Satisfacer las Necesidades de Transporte del Mercado

Su análisis del mercado local dicta el tamaño requerido de su flota. Considere el número de clientes, las distancias promedio de entrega y los momentos de máxima demanda para determinar cuántos vehículos se necesitan para atender su cuota de mercado sin demoras.

Evitar la Subutilización

Un camión mezclador inactivo es una carga financiera significativa, que consume capital, seguros y costos de mantenimiento sin generar ingresos. El objetivo es configurar una flota que esté constantemente en movimiento, ya sea entregando concreto o regresando para la próxima carga.

Integración de Vehículos con el Sistema Operativo Completo

Una flota eficiente depende de algo más que solo los camiones. Todo el sistema de soporte, desde la carga de materias primas hasta el flujo de tráfico en el sitio, debe optimizarse para la velocidad y la confiabilidad.

Sincronización del Equipo Auxiliar

La eficiencia de toda su operación depende de transferencias fluidas. La capacidad de carga de sus cargadores frontales, por ejemplo, debe coincidir con los requisitos de altura y volumen de los depósitos de agregados de la estación de dosificación.

Garantizar un Flujo Fluido de Materias Primas

La configuración de su flota de entrega es irrelevante si no puede suministrar la estación en sí. Su plan debe tener en cuenta la logística de recibir un suministro constante de cemento, agregados y agua para evitar paradas de producción.

Diseño del Sitio para un Máximo Rendimiento de Vehículos

La distribución física de su estación es un factor crítico en la eficiencia de los vehículos. Un diseño deficiente crea congestión, aumenta los tiempos de respuesta y eleva el riesgo de accidentes.

Los principios clave de diseño incluyen el uso de puntos de entrada y salida separados, el diseño de patrones de circulación circular para facilitar el movimiento y la ubicación estratégica de las bahías de estacionamiento y lavado de camiones para minimizar las inversiones de retroceso y el tráfico cruzado.

Comprender las Compensaciones y las Demandas Modernas

La configuración de su flota implica equilibrar prioridades contrapuestas. Ser consciente de estas compensaciones es esencial para tomar decisiones sólidas a largo plazo.

Costo Inicial frente a Eficiencia a Largo Plazo

Invertir en una flota más grande o en una logística de sitio avanzada puede aumentar el gasto de capital inicial, pero puede generar importantes dividendos al prevenir cuellos de botella y maximizar la rentabilidad a largo plazo. Las soluciones más baratas a menudo conducen a costos operativos más altos.

El Auge de las Normativas Ambientales

Cada vez se espera más de las estaciones de concreto modernas que sean "verdes" y respetuosas con el medio ambiente. Esto implica patios de materiales cerrados, sistemas de recolección de polvo y reciclaje de agua de descarga cero. Estos sistemas impactan el diseño del sitio y los procesos de mantenimiento de vehículos, como las estaciones de lavado obligatorias.

Lo No Negociable del Mantenimiento

Un vehículo que opera con fallas es un pasivo. Un programa de mantenimiento riguroso no es un gasto, sino una inversión en confiabilidad, seguridad y eficiencia. Los vehículos limpios y bien mantenidos también proyectan una imagen profesional a los clientes.

Escalabilidad y Preparación para el Futuro

Considere si el sistema de gestión de su estación se puede conectar en red y actualizar. Un sistema que no puede adaptarse puede obstaculizar el crecimiento futuro y la integración con tecnologías de gestión de flotas más avanzadas.

Cómo Aplicar Esto a Su Proyecto

Su configuración final dependerá de sus objetivos comerciales específicos y su contexto operativo.

- Si su principal enfoque es maximizar la producción en un área de alta demanda: Priorice un sistema perfectamente sincronizado donde la capacidad de la estación, el tamaño de la flota y el diseño eficiente del sitio se ajusten meticulosamente para prevenir cualquier cuello de botella.

- Si su principal enfoque es iniciar una nueva operación con demanda incierta: Considere un enfoque por fases para la adquisición de vehículos u opciones de arrendamiento para evitar el alto costo de capital de una flota subutilizada mientras establece su mercado.

- Si su principal enfoque es el cumplimiento a largo plazo y la reputación: Invierta en tecnología de estación moderna y ecológica y en sistemas de mantenimiento de vehículos desde el principio para cumplir con las estrictas regulaciones ambientales y construir un negocio sostenible.

En última instancia, la configuración exitosa de vehículos se logra al ver su operación como un único sistema cohesivo diseñado para un flujo ininterrumpido.

Tabla Resumen:

| Consideración Clave | Objetivo Principal |

|---|---|

| Ajuste de Capacidad | Alinear el tamaño de la flota de camiones con la producción de la planta de dosificación para prevenir cuellos de botella. |

| Diseño del Sitio y Logística | Diseñar para un flujo de vehículos fluido, entradas/salidas separadas y congestión mínima. |

| Sincronización de Equipo Auxiliar | Asegurar que los cargadores y otros equipos soporten una carga de camiones rápida y eficiente. |

| Mantenimiento y Tiempo de Actividad | Implementar programas rigurosos para maximizar la confiabilidad y seguridad del vehículo. |

| Escalabilidad y Preparación para el Futuro | Planificar el crecimiento con sistemas adaptables y tecnología de gestión de flotas. |

¿Listo para configurar una flota de vehículos perfectamente sincronizada para su estación de mezcla de concreto?

En GARLWAY, nos especializamos en proporcionar a las empresas constructoras y contratistas maquinaria robusta y conocimientos operativos expertos. Nuestras plantas de dosificación de concreto, mezcladoras y equipos de soporte están diseñados para una integración perfecta, ayudándole a eliminar cuellos de botella y maximizar la rentabilidad.

Permítanos ayudarle a diseñar una operación eficiente y de alto rendimiento. Póngase en contacto con nuestros expertos hoy mismo para una consulta personalizada.

Guía Visual

Productos relacionados

- Planta dosificadora de hormigón de cemento pequeña HZS35

- Máquina de Planta de Concreto para Productos de Construcción Mezcladora de Concreto

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

- Planta de Hormigón Preparado HZS180 para Cimentaciones con Arena y Cemento

La gente también pregunta

- ¿Qué tipos de hormigón puede producir una planta de mezcla de hormigón comercial? Descubra Soluciones de Mezcla Versátiles

- ¿Qué preocupaciones medioambientales están asociadas con las plantas de hormigón? Minimizar la contaminación por polvo y agua

- ¿Qué implica el transporte de líquidos en una planta de hormigón? Garantizando la calidad y consistencia precisa de la mezcla

- ¿Qué sucede en una planta de hormigón? Descubra el proceso automatizado para un hormigón perfecto

- ¿Por qué el tiempo de preparación es crítico en el proceso de mezcla de concreto? Desbloquee una mayor eficiencia y calidad

- ¿Qué papel juegan los silos de cemento en una planta de hormigón? La clave para una producción de hormigón ininterrumpida y de alta calidad.

- ¿Cuáles son los cinco sistemas principales de una planta de hormigón comercial? Optimice su flujo de trabajo de producción

- ¿Qué se debe revisar en la soldadura de una planta de mezcla de concreto? Garantizar la integridad estructural y la seguridad