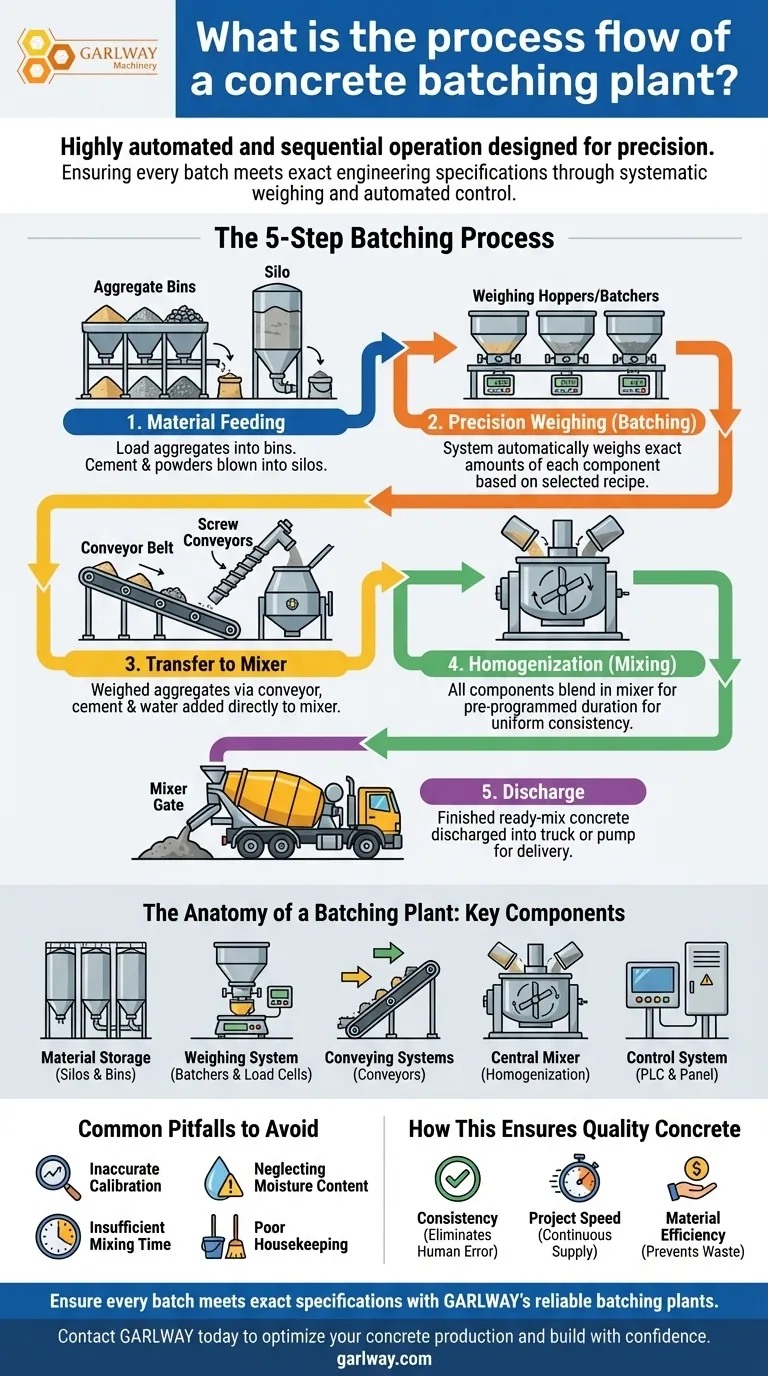

En esencia, el flujo de proceso de una planta de hormigón es una operación altamente automatizada y secuencial diseñada para la precisión. Comienza con la alimentación de materias primas en el sistema, el pesaje preciso de cada componente según una receta específica, la mezcla exhaustiva de los mismos y, finalmente, la descarga del hormigón terminado para su transporte.

El objetivo principal del proceso de dosificación no es simplemente mezclar materiales, sino garantizar que cada lote de hormigón cumpla con las especificaciones exactas de ingeniería. Esto se logra mediante un pesaje sistemático y un control automatizado, asegurando la consistencia, la resistencia y la calidad del producto final.

La Anatomía de una Planta de Dosificación: Componentes Clave

Antes de detallar el proceso, es importante comprender los componentes principales que lo hacen posible. Cada parte tiene una función específica en la cadena de producción.

Almacenamiento de Materiales y Silos

Las materias primas se almacenan en contenedores dedicados. Los áridos como la arena y la grava se guardan en grandes depósitos de áridos, mientras que los materiales aglutinantes como el cemento y las cenizas volantes se almacenan en silos verticales para protegerlos de la humedad.

El Sistema de Pesaje (El Dosificador)

Este es el corazón de la precisión de la planta. Se utilizan tolvas de pesaje separadas, o dosificadores, para áridos, cemento, agua y aditivos. Estos sistemas utilizan células de carga precisas para medir cada ingrediente hasta el kilogramo exacto requerido por el diseño de la mezcla.

Sistemas de Transporte y Transferencia

Una vez pesados, los materiales deben trasladarse a la mezcladora. Esto se hace típicamente utilizando cintas transportadoras para los áridos y transportadores de tornillo cerrados para el cemento para evitar el polvo y la pérdida de material.

La Mezcladora Central

Aquí es donde ocurre la homogeneización. Los áridos pesados, el cemento, el agua y los aditivos se combinan y mezclan en una potente mezcladora durante un tiempo predeterminado hasta lograr una consistencia uniforme.

El Sistema de Control (El Cerebro)

Toda la operación es orquestada por un panel de control central, que a menudo se ejecuta en un Controlador Lógico Programable (PLC). Este sistema almacena las recetas de mezcla, controla todos los motores y compuertas, garantiza mediciones precisas y registra los datos de producción.

El Proceso de Dosificación Paso a Paso

Toda la secuencia, desde el pesaje de los materiales hasta la descarga de la mezcla final, se conoce como el tiempo de mezcla. Sigue un flujo claro y repetible de cinco pasos.

Paso 1: Alimentación de Materiales

El proceso comienza cargando los áridos en sus respectivos depósitos de almacenamiento. El cemento y otros polvos se introducen neumáticamente en los silos de almacenamiento.

Paso 2: Pesaje de Precisión (Dosificación)

El operador de la planta selecciona una receta de mezcla específica desde el panel de control. Luego, el sistema pesa automáticamente la cantidad precisa de cada árido, cemento, agua y aditivo químico en sus dosificadores separados.

Paso 3: Transferencia a la Mezcladora

Los áridos pesados se descargan en una cinta transportadora que los transporta a la mezcladora central. Simultáneamente, el cemento, el agua y los aditivos pesados se añaden directamente a la mezcladora.

Paso 4: Homogeneización (Mezcla)

Con todos los componentes cargados, la mezcladora inicia su ciclo. Mezcla los materiales durante un período específico y preprogramado para garantizar que cada partícula esté recubierta y que la mezcla sea completamente uniforme.

Paso 5: Descarga

Una vez completado el ciclo de mezcla, el hormigón preparado se descarga a través de una compuerta en la parte inferior de la mezcladora. Fluye directamente a un camión hormigonera en espera o a una bomba de hormigón, listo para su entrega en el sitio de construcción.

Errores Comunes a Evitar

Incluso con un sistema automatizado, la supervisión operativa es fundamental. La integridad de todo el proceso depende del mantenimiento de la precisión y el control en puntos clave.

Calibración Inexacta de Materiales

Los sistemas de pesaje deben calibrarse regularmente. Un sistema no calibrado producirá consistentemente lotes incorrectos, lo que dará lugar a un hormigón que no cumpla con las especificaciones de resistencia requeridas, incluso si la receta del PLC es correcta.

Ignorar el Contenido de Humedad

La humedad presente en los áridos (especialmente en la arena) puede alterar significativamente la relación agua-cemento, que es el factor más crítico para la resistencia del hormigón. Los sistemas de control modernos pueden compensar esto, pero requiere un mantenimiento y una configuración adecuados de los sensores.

Tiempo de Mezcla Insuficiente

Acortar el tiempo de mezcla para aumentar la producción es un error común. Esto da como resultado un hormigón mal homogeneizado con propiedades inconsistentes, lo que compromete la calidad de la estructura final.

Mala Limpieza

Permitir la acumulación de polvo y materiales puede interferir con el funcionamiento mecánico de las compuertas, los transportadores y los sensores de pesaje. La limpieza y el mantenimiento regulares, incluidos los sistemas de recolección de polvo, son esenciales para un funcionamiento fiable.

Cómo Este Proceso Garantiza un Hormigón de Calidad

El flujo estructurado de una planta de dosificación está diseñado para traducir el diseño de un ingeniero en un producto físico con una variación mínima.

- Si su enfoque principal es la consistencia: El pesaje automatizado y el proceso controlado por PLC eliminan el error humano común en la mezcla manual, asegurando que cada lote coincida con el diseño especificado.

- Si su enfoque principal es la velocidad del proyecto: Una planta bien gestionada proporciona un suministro continuo y fiable de hormigón de alta calidad, evitando retrasos y tiempos de inactividad costosos en el sitio de construcción.

- Si su enfoque principal es la eficiencia de los materiales: La dosificación precisa evita el desperdicio de materiales costosos como cemento y aditivos, lo que reduce directamente los costos del proyecto y el impacto ambiental.

En última instancia, comprender este flujo controlado revela que una planta de dosificación no es solo una mezcladora, sino un sistema de fabricación sofisticado para producir uno de los materiales de construcción más críticos del mundo.

Tabla Resumen:

| Paso | Proceso | Componente Clave | Propósito |

|---|---|---|---|

| 1 | Alimentación de Materiales | Depósitos de Áridos y Silos | Almacenar y cargar materias primas (arena, grava, cemento) |

| 2 | Pesaje de Precisión | Tolvas de Pesaje (Dosificadores) | Medir cada ingrediente según las especificaciones exactas de la receta |

| 3 | Transferencia a la Mezcladora | Cintas Transportadoras y Transportadores de Tornillo | Mover los materiales pesados a la mezcladora central |

| 4 | Homogeneización | Mezcladora Central | Mezclar los materiales de manera uniforme para una calidad constante |

| 5 | Descarga | Compuerta de Descarga de la Mezcladora | Liberar el hormigón terminado en camiones hormigonera |

Asegure que cada lote de su hormigón cumpla con las especificaciones exactas con las fiables plantas de dosificación de GARLWAY. Como especialista en maquinaria de construcción, GARLWAY ofrece plantas de dosificación de hormigón, mezcladoras y cabrestantes de alto rendimiento diseñados para empresas de construcción y contratistas que exigen eficiencia, consistencia y rentabilidad. Nuestros sistemas automatizados eliminan el error humano, reducen el desperdicio de materiales y mantienen sus proyectos en el cronograma. Contacte con GARLWAY hoy mismo para discutir cómo nuestras soluciones pueden optimizar su producción de hormigón y construir con confianza.

Guía Visual

Productos relacionados

- Planta de Hormigón Preparado HZS180 para Cimentaciones con Arena y Cemento

- Planta de Hormigón Preparado HZS120 Mezcladora Comercial de Cemento y Lodo

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

- Planta dosificadora de hormigón de cemento pequeña HZS35

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

La gente también pregunta

- ¿Para qué tipos de proyectos se utilizan comúnmente las plantas de hormigón? Esencial para la construcción a gran escala

- ¿Qué tipos de hormigón puede producir una planta de hormigonado? Mezclas versátiles para cualquier proyecto de construcción

- ¿Qué tipos de aditivos se utilizan en las plantas de hormigón? Mejora del rendimiento y la durabilidad

- ¿Qué tipos de materiales de construcción puede producir una planta de procesamiento de hormigón? Hormigón y mortero de mezcla de precisión

- ¿Por qué las plantas de dosificación de hormigón son comúnmente utilizadas por las empresas constructoras? Logre un Control Total y Eficiencia