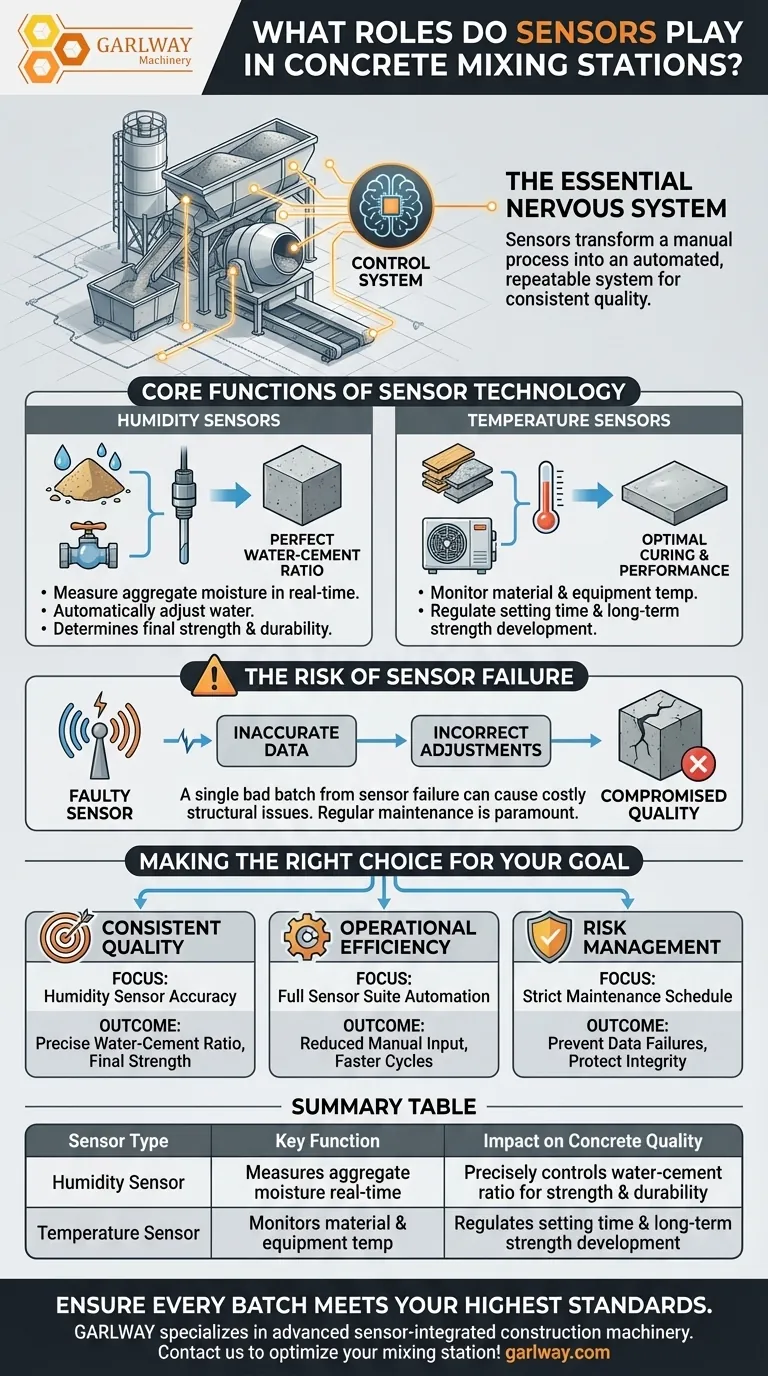

En una planta de mezcla de concreto, los sensores son el sistema nervioso esencial que permite la automatización y garantiza la calidad. Principalmente, los sensores de temperatura se utilizan para controlar la temperatura de las materias primas y los equipos, mientras que los sensores de humedad controlan el contenido de humedad de los agregados. Estos dispositivos son fundamentales para lograr una producción eficiente y garantizar que el concreto final cumpla con especificaciones precisas.

El papel fundamental de los sensores es transformar un proceso manual y variable en un sistema automatizado y repetible. Al proporcionar datos en tiempo real sobre variables críticas, garantizan que cada lote de concreto se produzca con una calidad y resistencia constantes.

Las funciones principales de la tecnología de sensores

Los sensores proporcionan los datos brutos que el sistema de control de la planta de mezcla necesita para realizar ajustes inteligentes y automatizados. Sin ellos, producir concreto consistente y de alta calidad a gran escala sería casi imposible.

Garantizar la consistencia del material con sensores de humedad

El contenido de humedad en las materias primas como arena y grava es una variable importante que cambia con el clima y las condiciones de almacenamiento.

Los sensores de humedad miden esta humedad en tiempo real. Estos datos permiten que el sistema de control ajuste automáticamente la cantidad de agua añadida a la mezcla, asegurando que la relación agua-cemento crítica sea perfecta para cada lote.

Este control directo sobre la relación agua-cemento es el factor más importante para determinar la resistencia y durabilidad finales del concreto.

Regular el rendimiento con sensores de temperatura

La temperatura de la mezcla de concreto afecta directamente su tiempo de fraguado y el desarrollo de su resistencia a largo plazo.

Los sensores de temperatura monitorean las materias primas (agregados, agua) y el equipo en sí. Esto permite que el sistema caliente o enfríe los ingredientes según sea necesario, lo cual es especialmente crítico en climas muy cálidos o fríos.

Al mantener un rango de temperatura óptimo, estos sensores garantizan que el concreto fragüe correctamente y alcance las características de rendimiento diseñadas.

Comprender los riesgos de fallo de los sensores

Si bien los sensores son fundamentales para el proceso, su fiabilidad es primordial. Un sensor defectuoso es a menudo más peligroso que la ausencia de un sensor, ya que alimenta información incorrecta al sistema automatizado.

El alto costo de una señal inexacta

El fallo de un sensor a menudo se manifiesta como un cambio en su resistencia eléctrica, lo que hace que envíe datos inexactos al sistema de control.

El sistema, creyendo que estos datos falsos son precisos, realizará ajustes incorrectos: agregará demasiada agua, por ejemplo, basándose en una lectura de humedad defectuosa.

El impacto directo en la calidad del producto

Un solo lote defectuoso causado por el fallo de un sensor puede comprometer toda una sección de un proyecto de construcción. El concreto producido con una relación agua-cemento incorrecta no cumplirá con la resistencia requerida, lo que provocará problemas estructurales costosos y potencialmente peligrosos.

La necesidad de mantenimiento y calibración

Esta vulnerabilidad resalta la necesidad crítica de inspección, limpieza y calibración periódicas de los sensores. El mantenimiento proactivo garantiza que los datos que alimentan el sistema de control sean siempre precisos, protegiendo la integridad del proceso de producción.

Tomar la decisión correcta para su objetivo

Los datos de los sensores influyen directamente en los resultados clave de su operación. Puede aprovecharlos para alcanzar objetivos operativos específicos.

- Si su enfoque principal es la calidad constante del producto: Priorice la precisión y calibración de los sensores de humedad para controlar con precisión la relación agua-cemento, que dicta la resistencia final.

- Si su enfoque principal es la eficiencia operativa: Aproveche el conjunto completo de sensores para permitir la automatización de extremo a extremo, reduciendo las entradas manuales y acelerando los tiempos de ciclo de lotes.

- Si su enfoque principal es la gestión de riesgos: Implemente un estricto programa de mantenimiento para todos los sensores para evitar que datos inexactos causen fallos catastróficos en la calidad del producto.

En última instancia, ver los sensores como un componente crítico de su sistema de control de calidad es la clave para producir un producto fiable y de alto rendimiento.

Tabla resumen:

| Tipo de Sensor | Función Clave | Impacto en la Calidad del Concreto |

|---|---|---|

| Sensor de Humedad | Mide la humedad del agregado en tiempo real | Controla con precisión la relación agua-cemento para resistencia y durabilidad |

| Sensor de Temperatura | Monitorea la temperatura del material y del equipo | Regula el tiempo de fraguado y el desarrollo de la resistencia a largo plazo |

Asegure que cada lote de concreto cumpla con sus más altos estándares. GARLWAY se especializa en maquinaria de construcción, ofreciendo plantas de mezcla de concreto y mezcladoras fiables para empresas constructoras y contratistas a nivel mundial. Nuestras soluciones integran tecnología de sensores avanzada para automatizar su producción y garantizar una calidad constante. ¡Contáctenos hoy mismo para saber cómo podemos optimizar su planta de mezcla!

Guía Visual

Productos relacionados

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

- Planta de Hormigón Preparado HZS120 Mezcladora Comercial de Cemento y Lodo

- Máquina de Planta de Concreto para Productos de Construcción Mezcladora de Concreto

- Planta dosificadora de hormigón de cemento pequeña HZS35

- Máquina Mezcladora de Cemento de Hormigón Automática Nueva

La gente también pregunta

- ¿Cómo se transportan los materiales pesados en la planta de hormigón? Sistemas a medida para velocidad y precisión

- ¿Cuáles son los requisitos técnicos para el personal de mantenimiento de equipos de plantas de mezcla? Garantizando la fiabilidad y la eficiencia

- ¿Cuál es un factor crucial que afecta la eficiencia de producción del concreto? Desbloquee la producción máxima con la planta de dosificación adecuada

- ¿Cómo mejora una planta de procesamiento de concreto la eficiencia de la construcción? Maximizar la velocidad y la calidad

- ¿Qué precauciones se deben tomar al usar el puerto de red en la computadora de control industrial de una planta de mezcla? Proteja su equipo contra fallas catastróficas

- ¿Qué factores afectan la productividad de los equipos de mezcla de concreto comercial? Optimice la producción de su planta

- ¿Por qué es importante la calidad de las materias primas para la producción de hormigón? Garantiza la integridad estructural y la durabilidad.

- ¿Cómo pueden las plantas de mezcla de concreto en contenedores ayudar a las empresas constructoras a expandir sus capacidades? Desbloquee Proyectos Remotos y a Gran Escala