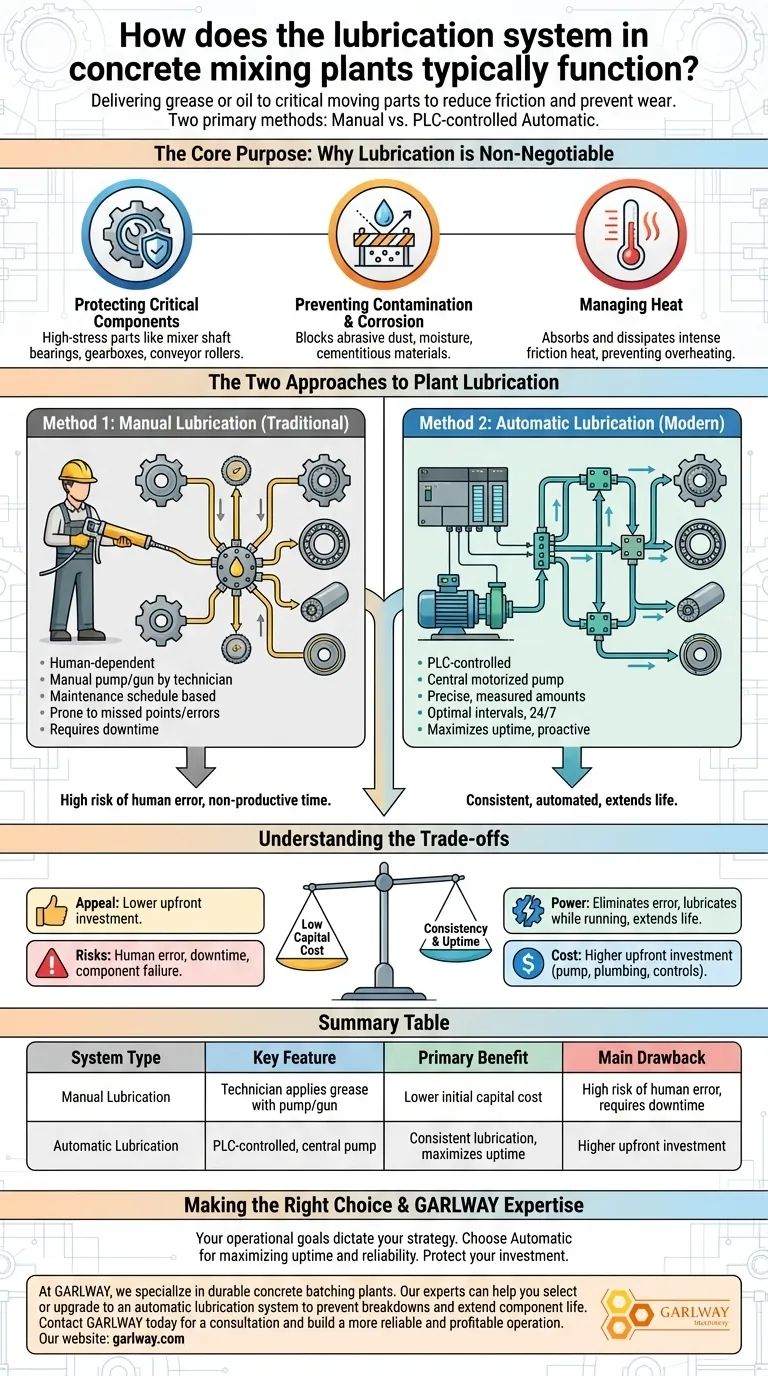

En esencia, el sistema de lubricación en una planta de mezcla de concreto funciona entregando grasa o aceite a las partes móviles críticas para reducir la fricción y prevenir el desgaste. Esto se logra a través de uno de los dos métodos principales: un proceso manual práctico o un sistema automático más confiable controlado por PLC.

La elección entre lubricación manual y automática es una decisión fundamental que impacta directamente en la confiabilidad a largo plazo de una planta. Es un compromiso entre menores costos iniciales y los significativos beneficios operativos del mantenimiento constante y automatizado.

El Propósito Central: Por Qué la Lubricación es Innegociable

La lubricación adecuada es el alma de los sistemas mecánicos de una planta de concreto. Su función va mucho más allá de simplemente reducir la fricción.

Protección de Componentes Críticos

El objetivo principal es proteger los componentes de alto estrés. Esto incluye los rodamientos del eje mezclador, las cajas de engranajes y los rodillos transportadores, que están bajo carga constante y son susceptibles a fallas prematuras sin una película constante de lubricante.

Prevención de Contaminación y Corrosión

La lubricación crea una barrera protectora. Evita que el polvo abrasivo, la humedad y los materiales cementosos penetren en los rodamientos y sellos, lo que de lo contrario provocaría una rápida corrosión y agarrotamiento.

Gestión del Calor

La intensa fricción en las cajas de engranajes y los rodamientos genera un calor significativo. Los lubricantes son esenciales para absorber y disipar este calor, evitando que los componentes se sobrecalienten y fallen.

Los Dos Enfoques para la Lubricación de Plantas

Si bien el objetivo es el mismo, el método de entrega define la efectividad y confiabilidad del sistema.

Método 1: Lubricación Manual

Este es el enfoque tradicional. Un técnico utiliza una bomba manual o una pistola de grasa para aplicar lubricante a varios puntos de la planta según un programa de mantenimiento.

El lubricante a menudo se empuja a través de una válvula de distribución que da servicio a un grupo de puntos cercanos. Este método depende completamente de la diligencia y consistencia del operador.

Método 2: Lubricación Automática

Las plantas modernas dependen en gran medida de los sistemas automáticos. Una bomba motorizada central es controlada por el Controlador Lógico Programable (PLC) principal de la planta.

El PLC está programado para entregar cantidades precisas y medidas de lubricante en intervalos óptimos a todos los puntos conectados. Esto asegura que cada componente reciba exactamente lo que necesita, exactamente cuando lo necesita, sin intervención humana durante la operación.

Comprendiendo las Compensaciones: Manual vs. Automático

Elegir una estrategia de lubricación implica sopesar la inversión inicial frente a los costos y riesgos operativos a largo plazo.

El Atractivo de los Sistemas Manuales

La principal ventaja de la lubricación manual es su bajo costo de capital inicial. Para operaciones más pequeñas y menos complejas, o donde los presupuestos son extremadamente ajustados, puede parecer una solución adecuada.

Los Riesgos Inherentes de los Sistemas Manuales

La confiabilidad de un sistema manual está ligada al desempeño humano. Es susceptible a puntos de lubricación omitidos, lubricación excesiva o insuficiente, todo lo cual conduce a fallas en los componentes. También requiere detener el equipo, lo que genera tiempo de inactividad de mantenimiento no productivo.

El Poder de la Automatización

El beneficio clave de un sistema automático es la consistencia. Elimina el error humano y lubrica la planta mientras está en funcionamiento, maximizando el tiempo de actividad. Este enfoque proactivo extiende drásticamente la vida útil de los rodamientos y engranajes críticos.

El Costo de la Automatización

El principal inconveniente es la mayor inversión inicial. El sistema requiere una bomba centralizada, controladores y una extensa red de tuberías para dirigir el lubricante a cada punto necesario, lo que aumenta el costo inicial de la planta o de la modernización.

Tomando la Decisión Correcta para Su Operación

Sus objetivos operativos deben dictar su estrategia de lubricación.

- Si su principal objetivo es minimizar el costo de capital inicial: Un sistema manual es el punto de partida, pero debe ser respaldado por un programa de mantenimiento altamente disciplinado y estrictamente aplicado.

- Si su principal objetivo es maximizar el tiempo de actividad y la consistencia de la producción: Un sistema de lubricación automático es una inversión innegociable que se amortiza sola al prevenir tiempos de inactividad costosos y no planificados.

- Si su principal objetivo es modernizar una planta existente para mejorar la confiabilidad: La modernización de un sistema automático es una de las formas más efectivas de reducir los costos de mantenimiento y mejorar la longevidad de su equipo principal.

En última instancia, una estrategia de lubricación bien ejecutada es la base de una operación de mezcla de concreto confiable y rentable.

Tabla Resumen:

| Tipo de Sistema | Característica Clave | Beneficio Principal | Principal Desventaja |

|---|---|---|---|

| Lubricación Manual | El técnico aplica grasa con bomba/pistola | Menor costo de capital inicial | Alto riesgo de error humano, requiere tiempo de inactividad |

| Lubricación Automática | Bomba central controlada por PLC | Lubricación constante, maximiza el tiempo de actividad | Mayor inversión inicial |

Proteja su inversión y maximice el tiempo de producción. Elegir el sistema de lubricación adecuado es fundamental para la longevidad de su planta de mezcla de concreto. En GARLWAY, nos especializamos en maquinaria de construcción duradera, incluidas las plantas de dosificación de concreto diseñadas pensando en la confiabilidad. Nuestros expertos pueden ayudarlo a seleccionar o actualizar a un sistema de lubricación automático para prevenir averías costosas y extender la vida útil de componentes críticos como los rodamientos y las cajas de engranajes de los mezcladores.

Contacte a GARLWAY hoy mismo para una consulta y permítanos ayudarlo a construir una operación más confiable y rentable.

Guía Visual

Productos relacionados

- Planta dosificadora de hormigón de cemento pequeña HZS35

- Máquina de Planta de Concreto para Productos de Construcción Mezcladora de Concreto

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

- Planta de Hormigón Preparado HZS180 para Cimentaciones con Arena y Cemento

La gente también pregunta

- ¿Cuáles son las mejores prácticas para el mantenimiento de plantas de concreto? Una guía proactiva para maximizar el tiempo de actividad y la calidad

- ¿Qué se debe revisar en el sistema de filtración de los silos de cemento? Garantice la seguridad y evite fallos costosos

- ¿Cuáles son las consideraciones clave para la producción de hormigón de alta calidad? Domine la fórmula para obtener resultados superiores

- ¿Cuál es la importancia de las estaciones de mezcla de mortero seco? Garantice una calidad constante y reduzca el riesgo de construcción.

- ¿Cuál es el flujo de proceso general de una planta de hormigón? Una guía paso a paso para una producción eficiente de hormigón

- ¿Qué consideraciones se tienen en cuenta para evitar los peligros del polvo en una planta de mezcla de concreto? Una guía para operaciones seguras y eficientes

- ¿Qué se debe revisar en la soldadura de una planta de mezcla de concreto? Garantizar la integridad estructural y la seguridad

- ¿Qué papel juegan los silos de cemento en una planta de hormigón? La clave para una producción de hormigón ininterrumpida y de alta calidad.