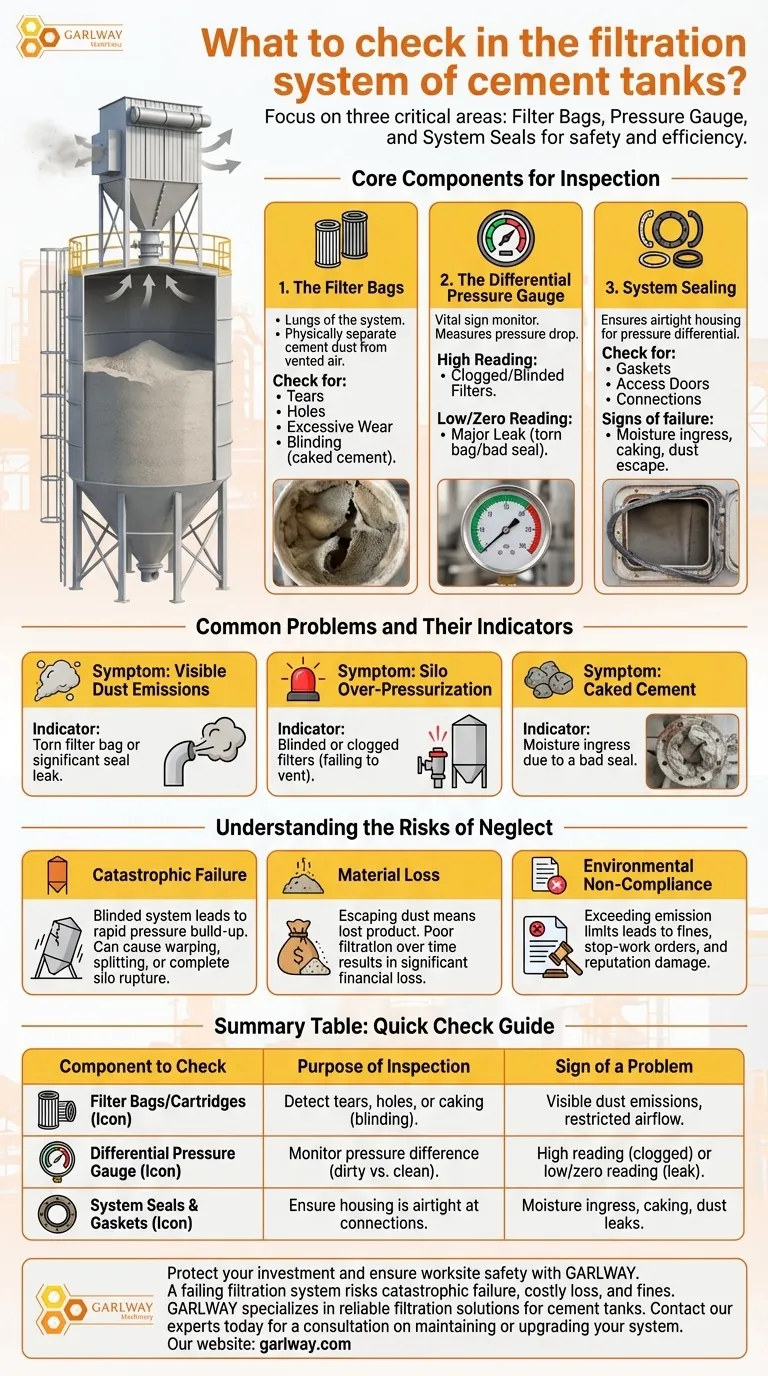

Para inspeccionar adecuadamente el sistema de filtración de un silo de cemento, debe centrarse en tres áreas críticas: el estado de las bolsas de filtro internas, la lectura del manómetro de presión diferencial y la integridad de los sellos del sistema. Estos componentes trabajan juntos para controlar el polvo, gestionar la presión y garantizar la seguridad general del silo durante las operaciones de llenado.

El sistema de filtración de un silo de cemento, a menudo llamado colector de polvo, es más que un dispositivo de control ambiental: es un mecanismo de seguridad fundamental. Su función principal es permitir que el aire escape del silo durante el llenado neumático, al tiempo que captura el polvo de cemento, evitando una sobrepresión peligrosa que podría dañar el silo.

Componentes clave para la inspección

La salud de su sistema de filtración depende de la sinergia entre sus partes clave. Un fallo en un área comprometerá rápidamente toda la operación.

Las bolsas de filtro

Las bolsas de filtro, o cartuchos, son los pulmones del sistema. Separan físicamente el polvo de cemento del aire que se ventea desde el silo.

Es necesaria una inspección visual directa para comprobar si hay agujeros, rasgaduras o desgaste excesivo. También debe buscar signos de "cegamiento", donde el medio filtrante se ha endurecido con cemento apelmazado, impidiendo el paso del aire.

El manómetro de presión diferencial

Este manómetro es el monitor de signos vitales más importante del sistema. Mide la diferencia de presión entre el lado "sucio" (dentro de la carcasa del filtro) y el lado "limpio" (la atmósfera).

Una lectura de alta presión indica que los filtros están obstruidos o cegados, lo que restringe el flujo de aire. Una lectura baja o cero podría indicar una fuga importante, como una bolsa de filtro rota o un sello comprometido.

Sellado del sistema

Toda la carcasa del colector de polvo debe ser hermética para funcionar correctamente. Las fugas de aire comprometen la capacidad del sistema para crear el diferencial de presión necesario para una filtración eficiente.

Inspeccione todas las juntas, puertas de acceso y puntos de conexión en busca de signos de desgaste, daños o asentamiento incorrecto. Un mal sellado puede permitir la entrada de humedad, lo que provoca el apelmazamiento del cemento, y también puede permitir que el polvo escape al medio ambiente.

Problemas comunes y sus indicadores

Reconocer los síntomas de un sistema de filtración defectuoso le permite intervenir antes de que un problema menor se convierta en un fallo crítico.

Síntoma: Emisiones de polvo visibles

Este es el signo más obvio de un problema. Si puede ver polvo de cemento escapando del escape del colector de polvo durante el llenado de un silo, casi con certeza significa que hay una bolsa de filtro rota o una fuga importante en un sello del sistema.

Síntoma: Sobrepresión del silo

Si la válvula de alivio de presión del silo se activa o si recibe una alarma de alta presión, el sistema de filtración no está ventilando el aire lo suficientemente rápido. Esta es una situación peligrosa que puede provocar daños estructurales. La causa raíz es casi siempre filtros cegados u obstruidos.

Síntoma: Cemento apelmazado

Encontrar cemento endurecido o apelmazado en o alrededor del colector de polvo es un claro indicador de entrada de humedad. Esto suele ser causado por un mal sellado que permite la entrada de aire húmedo en el sistema, que luego reacciona con el fino polvo de cemento.

Comprender los riesgos de la negligencia

Ignorar el mantenimiento de la filtración no es una medida de ahorro viable. Las posibles consecuencias son graves y superan con creces el coste de las inspecciones rutinarias.

El riesgo de fallo catastrófico

Un sistema de filtración cegado puede hacer que la presión dentro de un silo de cemento aumente rápidamente durante una entrega neumática. Esto puede provocar deformaciones en la estructura del silo, roturas de las juntas o, en el peor de los casos, una ruptura completa del silo.

El coste de la pérdida de material

Cada bocanada de polvo que escapa del silo es producto perdido. Con el tiempo, un sistema de filtración de bajo rendimiento puede provocar pérdidas de material significativas y medibles.

La consecuencia del incumplimiento medioambiental

Los organismos reguladores tienen límites estrictos sobre las emisiones de partículas. Un colector de polvo defectuoso puede dar lugar a multas medioambientales, órdenes de paralización del trabajo y daños a la reputación de su empresa.

Tomar la decisión correcta para su objetivo

Un enfoque estructurado de la inspección garantiza la fiabilidad y la seguridad. Adapte la frecuencia de su mantenimiento al ritmo operativo de sus instalaciones.

- Si su principal prioridad es la seguridad operativa diaria: Sus operarios deben comprobar el manómetro de presión diferencial antes de cada operación de llenado del silo.

- Si su principal prioridad es el mantenimiento preventivo rutinario: Realice inspecciones visuales semanales de la unidad para detectar fugas de aire audibles o emisiones de polvo visibles durante un llenado.

- Si su principal prioridad es la fiabilidad de los activos a largo plazo: Programe una inspección interna completa de las bolsas de filtro y la carcasa del colector de forma semestral o anual, según el uso.

La inspección sistemática es la clave para garantizar que su sistema de almacenamiento de cemento funcione de forma segura, eficiente y cumpliendo la normativa.

Tabla resumen:

| Componente a revisar | Propósito de la inspección | Signo de un problema |

|---|---|---|

| Bolsas/Cartuchos de filtro | Busque rasgaduras, agujeros o apelmazamiento de cemento (cegamiento). | Emisiones de polvo visibles, flujo de aire restringido. |

| Manómetro de presión diferencial | Supervise la diferencia de presión entre los lados de aire sucio y limpio. | Lectura alta (filtros obstruidos) o lectura baja/cero (fuga). |

| Sellos y juntas del sistema | Asegúrese de que la carcasa sea hermética en todas las conexiones y puertas. | Entrada de humedad, apelmazamiento de cemento, fugas de polvo. |

Proteja su inversión y garantice la seguridad del lugar de trabajo con GARLWAY. Un sistema de filtración defectuoso conlleva el riesgo de fallo catastrófico del silo, pérdida de material costosa y multas medioambientales.

GARLWAY se especializa en maquinaria de construcción duradera, incluidas soluciones de filtración fiables para silos de cemento utilizadas por empresas de construcción y contratistas a nivel mundial. Nuestra experiencia le ayuda a mantener un rendimiento óptimo y el cumplimiento de la normativa.

Póngase en contacto con nuestros expertos hoy mismo para una consulta sobre el mantenimiento o la mejora de su sistema de filtración de silos de cemento.

Guía Visual

Productos relacionados

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Máquina mezcladora de construcción comercial para mezcla de suelo y cemento de hormigón

- Máquina Mezcladora Lista para Construcción Maquinaria de Concreto Premezclado

La gente también pregunta

- ¿Qué beneficios medioambientales ofrecen los contenedores de plantas de mezcla de hormigón? Logre una construcción sostenible con producción in situ

- ¿Cómo mejora la movilidad una planta de mezcla de concreto en contenedor? Logre la producción in situ en horas

- ¿Qué tipo de lubricante se utiliza comúnmente para ciertas partes de las estaciones de mezcla de concreto? Garantice el máximo rendimiento y fiabilidad

- ¿Cuáles son los dos tipos principales de métodos de entrega de hormigón de premezcla? Elija el método adecuado para su proyecto

- ¿Cuáles son los diferentes tipos de silos de cemento? Elija el adecuado para su proyecto

- ¿Cuáles son las ventajas del hormigón premezclado? Mayor calidad, eficiencia y ahorro de costes

- ¿Por qué es importante mantener los tanques de cemento durante los calurosos meses de verano? Evitar fallos catastróficos

- ¿Cuáles son las tareas de mantenimiento diario de una planta dosificadora de hormigón? Garantice el tiempo de actividad de la planta y la precisión del dosificado