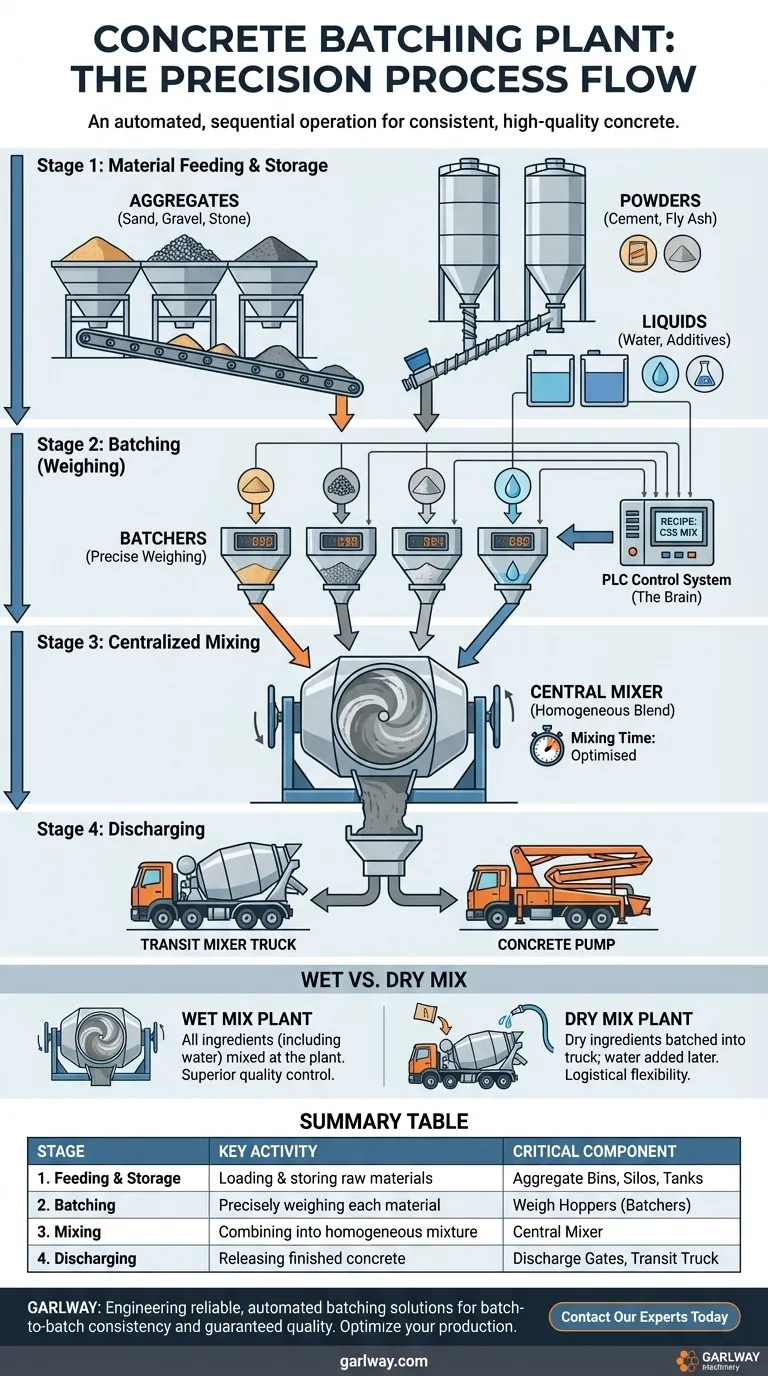

En esencia, el flujo de proceso general de una planta de hormigón es una operación secuencial y altamente controlada diseñada para la precisión. Comienza con la alimentación de materias primas como áridos, arena, cemento y agua en el sistema, seguida de su pesaje exacto o "dosificado" según una receta específica. Estos materiales dosificados se combinan luego en un mezclador central hasta que son homogéneos y, finalmente, el hormigón terminado se descarga para su transporte.

Una planta de hormigón funciona como una fábrica sofisticada para un solo producto: el hormigón. Todo su proceso está automatizado para garantizar que cada lote tenga las proporciones exactas de ingredientes y la consistencia requerida para la construcción moderna, minimizando el desperdicio y garantizando la calidad.

La anatomía del proceso: un desglose paso a paso

Para comprender verdaderamente la función de la planta, es mejor verla como una línea de montaje lineal. Cada etapa es distinta y cumple un propósito crítico en la conversión de componentes crudos en un material estructural terminado.

Etapa 1: Alimentación y almacenamiento de materiales

El proceso comienza con la carga y el almacenamiento de los ingredientes crudos.

Los áridos, como arena, grava y piedra triturada, se cargan en tolvas de áridos separadas. Mantenerlos separados es crucial para permitir una mezcla precisa basada en la receta.

Los polvos como el cemento y los materiales suplementarios como la ceniza volante se almacenan en silos grandes y verticales para protegerlos de la humedad y los elementos.

El agua y los aditivos químicos se almacenan en sus propios tanques dedicados, listos para ser dosificados en la mezcla.

Etapa 2: Dosificación (Etapa de pesaje)

Esta es la etapa más crítica para garantizar la calidad y la resistencia del hormigón final.

Utilizando un sistema de cintas transportadoras y sinfines, los áridos y los polvos se trasladan de sus tolvas de almacenamiento y silos a tolvas de pesaje, a menudo llamadas dosificadores.

Cada material (áridos, cemento, agua y aditivos) se pesa individualmente con extrema precisión de acuerdo con el diseño de mezcla preprogramado. Esta precisión es la característica definitoria de una planta de dosificación moderna.

Etapa 3: Mezcla centralizada

Una vez pesados con precisión, todos los ingredientes se descargan en el componente central de la planta: el mezclador central.

El mezclador, a menudo una unidad de tambor giratorio o de tipo sartén, mezcla todos los materiales durante un período específico y preestablecido.

Esta acción mecánica asegura que cada partícula de arena y árido esté uniformemente recubierta con pasta de cemento (la mezcla de cemento y agua), creando una mezcla de hormigón completamente homogénea y duradera.

Etapa 4: Descarga del producto final

Una vez completado el ciclo de mezcla, se abren las compuertas de descarga de la planta.

El hormigón fresco, listo para usar, se libera directamente en un camión hormigonera o en una bomba de hormigón, que lo transportará al sitio de construcción para su vertido.

El cerebro de la operación: el sistema de control

Toda la secuencia no se gestiona manualmente, sino por un sistema de control centralizado y sofisticado que actúa como el cerebro de la planta.

El papel del PLC

Las plantas modernas se rigen por un Controlador Lógico Programable (PLC). Este sistema informático automatiza cada paso, desde la apertura de las compuertas de las tolvas de áridos hasta el control del tiempo de mezcla hasta el último segundo.

Garantía de precisión y consistencia

El panel de control permite a un operador seleccionar una receta de mezcla específica de una lista guardada. El PLC ejecuta esa receta a la perfección cada vez, eliminando el error humano que sería inevitable en la medición manual. Esto garantiza la consistencia lote a lote.

Datos e informes

Una función clave del sistema de control es su capacidad para guardar e imprimir informes de lotes. Estos datos son vitales para el control de calidad, ya que proporcionan un registro que demuestra que cada lote de hormigón se produjo exactamente según las especificaciones.

Comprender las compensaciones: mezcla en húmedo frente a mezcla en seco

Si bien el proceso descrito es el más común, es importante reconocer una variación clave que afecta dónde ocurre la mezcla final.

Plantas de mezcla en húmedo

El proceso detallado anteriormente describe una planta de mezcla en húmedo. Todos los ingredientes, incluida el agua, se mezclan en la planta para producir hormigón que está listo para verterse al llegar al sitio. Esto ofrece un control de calidad y una consistencia superiores.

Plantas de mezcla en seco (hormigón en tránsito)

En una operación de mezcla en seco, la planta pesa y dosifica todos los ingredientes secos (áridos y cemento) en el camión hormigonera. Luego se agrega agua al tambor del camión durante el transporte o al llegar al sitio de trabajo. Esto ofrece más flexibilidad para el tiempo de viaje, pero pone más responsabilidad sobre la calidad de la mezcla final en el operador del camión.

Tomar la decisión correcta para su objetivo

La configuración específica de la planta impacta directamente en el producto final y la logística del proyecto.

- Si su enfoque principal es el hormigón estructural consistente y de alta calidad: Una planta de mezcla en húmedo con un sistema de control PLC totalmente automatizado es esencial por su dosificación de precisión y su mezcla centralizada y completa.

- Si su enfoque principal es la flexibilidad logística para sitios de trabajo distantes: Una operación de mezcla en seco (hormigón en tránsito) puede ser más adecuada, ya que permite gestionar el tiempo de trabajabilidad del hormigón agregando agua justo antes del vertido.

- Si su enfoque principal es la eficiencia operativa y la garantía de calidad: Aprovechar el sistema PLC de una planta para gestionar recetas, automatizar el proceso y generar informes de lotes es la mejor manera de minimizar el desperdicio y garantizar el cumplimiento.

En última instancia, el proceso de dosificación de hormigón es una secuencia meticulosamente controlada diseñada para transformar materias primas en la base predecible y de alto rendimiento de la construcción moderna.

Tabla resumen:

| Etapa | Actividad clave | Componente crítico |

|---|---|---|

| 1. Alimentación y almacenamiento | Carga y almacenamiento de materias primas (áridos, cemento, agua) | Tolvas de áridos, Silos, Tanques |

| 2. Dosificación | Pesaje preciso de cada material según una receta de mezcla | Tolvas de pesaje (Dosificadores) |

| 3. Mezcla | Combinación de todos los ingredientes en una mezcla homogénea | Mezclador central |

| 4. Descarga | Liberación del hormigón terminado para su transporte | Compuertas de descarga, Camión hormigonera |

¿Listo para lograr un hormigón preciso y de alta calidad para sus proyectos de construcción?

GARLWAY se especializa en la ingeniería de maquinaria de construcción fiable y eficiente, incluidas plantas de hormigón avanzadas, cabrestantes y mezcladores de hormigón. Nuestras soluciones automatizadas, regidas por sofisticados sistemas de control PLC, están diseñadas para empresas constructoras y contratistas que exigen consistencia lote a lote, minimización de desperdicios y calidad garantizada.

Permítanos ayudarle a optimizar su producción de hormigón. Contacte a nuestros expertos hoy mismo para discutir los requisitos de su proyecto y descubrir la solución de planta de dosificación adecuada para sus necesidades.

Guía Visual

Productos relacionados

- Planta de Hormigón Preparado HZS120 Mezcladora Comercial de Cemento y Lodo

- Mezcladora Eléctrica Portátil Pequeña de Cemento Máquina de Concreto

- Máquina mezcladora de construcción comercial para mezcla de suelo y cemento de hormigón

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Máquina mezcladora de concreto hidráulico, equipo de mezcla de cemento para concreto mezclado

La gente también pregunta

- ¿Cuánto cuesta iniciar una planta de cemento? Un análisis profundo de costos y estrategia

- ¿Cuáles son las ventajas del hormigón premezclado? Mayor calidad, eficiencia y ahorro de costes

- ¿Cómo hacer que el hormigón premezclado sea más resistente? Aumente la resistencia con técnicas de mezcla probadas

- ¿Cuáles son las ventajas de una planta de concreto? Logre una calidad y eficiencia consistentes para proyectos a gran escala

- ¿Cómo se mantiene una planta de producción de concreto? Maximice el tiempo de actividad y extienda la vida útil del equipo