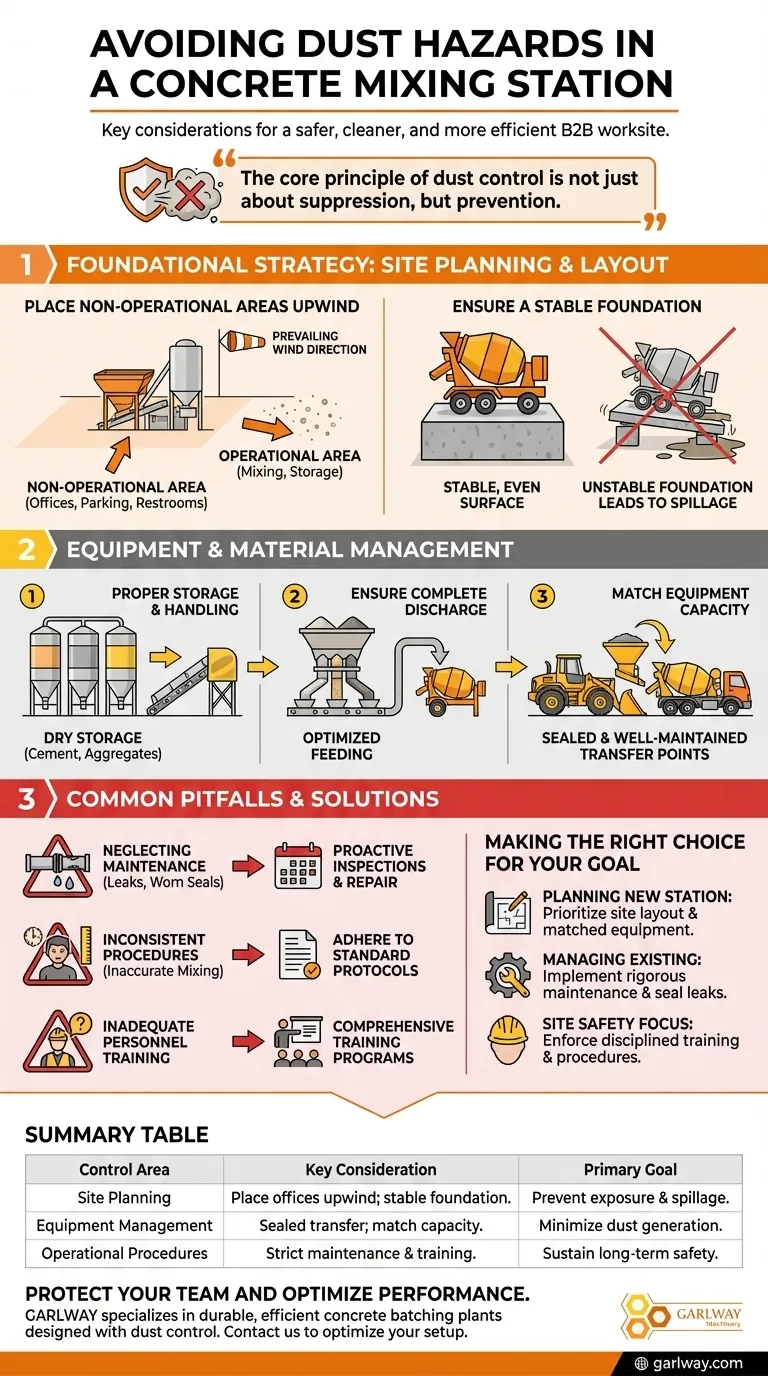

Para evitar eficazmente los peligros del polvo en una estación de mezcla de concreto, las consideraciones clave abarcan desde la distribución inicial del sitio hasta la disciplina operativa diaria. Las estrategias principales implican colocar las áreas no operativas, como las oficinas, a favor del viento, garantizar que todos los puntos de transferencia de materiales estén sellados y bien mantenidos, e implementar procedimientos estrictos para la manipulación y el almacenamiento de materiales para prevenir derrames y partículas en el aire.

El principio fundamental del control del polvo no se trata solo de supresión, sino de prevención. Una estrategia exitosa integra una planificación inteligente del sitio, una gestión adecuada de los equipos y procedimientos operativos disciplinados para minimizar la generación de polvo en su origen.

Estrategia Fundamental: Planificación y Distribución del Sitio

La primera oportunidad para controlar el polvo se presenta antes de abrir la primera bolsa de cemento. La planificación estratégica de la distribución y la cimentación de la estación es su medida preventiva más poderosa.

Aprovechamiento de la Dirección del Viento

Una consideración principal y muy eficaz es la dirección predominante del viento en el sitio.

Colocar las oficinas administrativas, los baños, los puestos de seguridad y las áreas de estacionamiento a favor del viento de las áreas de mezcla y almacenamiento de materiales reduce significativamente la exposición del personal al polvo en el aire. Esta simple elección de distribución protege al personal en roles no operativos.

Garantizar una Cimentación Estable

El suelo físico sobre el que se asienta la estación juega un papel fundamental en la prevención de derrames que se convierten en polvo.

La estación de mezcla debe ubicarse sobre una superficie estable y nivelada. Una cimentación inestable puede hacer que el equipo se mueva, lo que lleva a desalineaciones en los sistemas de transporte y las tolvas de descarga, que son fuentes comunes de derrames de materiales.

Gestión de Equipos y Materiales

La forma en que se almacenan, mueven y procesan los materiales es fundamental para el control del polvo. Cada punto de transferencia es una fuente potencial de polvo que debe ser gestionada.

Almacenamiento Adecuado de Materiales

La condición de sus materias primas afecta directamente la creación de polvo.

El cemento y otros agregados finos deben mantenerse en almacenamiento en seco. La humedad provoca aglomeraciones, que pueden causar bloqueos y requerir una limpieza forzada, un proceso que libera cantidades significativas de polvo.

Optimización del Sistema de Alimentación

El diseño y la operación de las tolvas y las canaletas son puntos de control críticos.

Los agregados, la arena y el cemento deben tener idealmente canaletas separadas para evitar bloqueos. El sistema debe diseñarse de manera que las tolvas y las canaletas se descarguen completamente después de cada uso, evitando que el material residual quede en el aire más tarde.

Adaptación de la Capacidad del Equipo

Equipos desajustados son una causa común y evitable de derrames.

La capacidad de carga del cargador debe coincidir con la altura de la tolva de la estación de dosificación, y la capacidad de descarga del mezclador debe alinearse con el volumen del camión mezclador. Equipos de tamaño adecuado garantizan transferencias limpias y eficientes y minimizan los desbordamientos.

Comprensión de los Errores Comunes

Incluso con un sitio bien diseñado, las omisiones operativas pueden socavar sus esfuerzos de control de polvo. Reconocer estos errores comunes es clave para mantener un entorno seguro.

Negligencia en el Mantenimiento Rutinario

Los problemas pequeños se convierten rápidamente en grandes problemas de polvo si se ignoran.

Las fugas en la salida de descarga, los sellos desgastados en las cintas transportadoras o las canaletas desalineadas son fuentes significativas de polvo fugitivo. Es esencial un programa de mantenimiento proactivo para inspeccionar y reparar rápidamente estas fallas.

Procedimientos Operativos Inconsistentes

El mejor equipo solo es efectivo si se opera correctamente.

No controlar la precisión de la medición o no adherirse a los tiempos de mezcla especificados puede generar ineficiencias en el proceso y derrames. Todo el personal debe ser capacitado y ser responsable de seguir los protocolos operativos estándar sin desviaciones.

Capacitación Inadecuada del Personal

En última instancia, la acción humana determina el éxito de cualquier sistema de seguridad.

La falta de capacitación sobre la operación adecuada, los protocolos de seguridad y la importancia de las medidas de control de polvo puede hacer que incluso los controles de ingeniería más avanzados sean ineficaces. La capacitación y el refuerzo constantes son innegociables.

Tomando la Decisión Correcta para su Objetivo

Su enfoque para el control de polvo debe adaptarse a su función específica y a la etapa del ciclo de vida de su estación de mezcla.

- Si su enfoque principal es planificar una nueva estación: Priorice una distribución inteligente del sitio colocando las áreas del personal a favor del viento y seleccionando equipos debidamente adaptados para prevenir derrames desde el primer día.

- Si su enfoque principal es gestionar una operación existente: Implemente un programa de mantenimiento riguroso y proactivo, centrándose en sellar todas las fugas en los sistemas de transferencia de materiales.

- Si su enfoque principal es la seguridad y el cumplimiento del sitio: Desarrolle y aplique programas de capacitación integrales que garanticen que cada operador comprenda su papel en la prevención de la generación de polvo a través de procedimientos disciplinados.

Un enfoque sistemático para el control del polvo es una inversión directa en la seguridad de su equipo, la eficiencia de su operación y la longevidad de sus equipos.

Tabla Resumen:

| Área de Control | Consideración Clave | Objetivo Principal |

|---|---|---|

| Planificación del Sitio | Colocar oficinas a favor del viento; garantizar una cimentación estable. | Prevenir la exposición y los derrames en la fuente. |

| Gestión de Equipos | Utilizar puntos de transferencia sellados; adaptar la capacidad del equipo. | Minimizar la generación de polvo durante la manipulación de materiales. |

| Procedimientos Operativos | Aplicar mantenimiento riguroso y capacitación del operador. | Mantener el control del polvo y la seguridad a largo plazo. |

Proteja a su equipo y optimice el rendimiento de su planta de dosificación de concreto. Los peligros del polvo son un riesgo importante para las empresas de construcción y los contratistas. GARLWAY se especializa en maquinaria de construcción duradera y eficiente, incluidas plantas de dosificación de concreto diseñadas pensando en el control del polvo. Nuestros expertos pueden ayudarle a seleccionar el equipo adecuado o asesorarle sobre la optimización de su configuración existente para una máxima seguridad y productividad. Contacte a GARLWAY hoy mismo para discutir sus necesidades específicas y crear un lugar de trabajo más limpio y seguro.

Guía Visual

Productos relacionados

- Planta dosificadora de hormigón de cemento pequeña HZS35

- Máquina de Planta de Concreto para Productos de Construcción Mezcladora de Concreto

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

- Planta de Hormigón Preparado HZS180 para Cimentaciones con Arena y Cemento

La gente también pregunta

- ¿Qué sucede en una planta de hormigón? Descubra el proceso automatizado para un hormigón perfecto

- ¿Cómo mejora la eficiencia del tiempo una hormigonera pequeña? Automatiza la mezcla y aumenta la productividad

- ¿Cuáles son los componentes de la mezcla de concreto? Domina los ingredientes y la maquinaria para obtener resultados perfectos.

- ¿Cómo se diseñan típicamente las carreteras dentro de una planta de mezcla de concreto? Optimizar para la seguridad y la eficiencia

- ¿Cómo ahorra tiempo una hormigonera pequeña? Automatiza el mezclado y aumenta la eficiencia en tu obra