Garantizar concreto de alta calidad es un proceso sistemático que va mucho más allá de la simple mezcla de ingredientes. Una planta de renombre garantiza la calidad a través de un doble enfoque: mantener un control absoluto sobre el producto físico en sí y, al mismo tiempo, construir un marco empresarial centrado en la confiabilidad y la confianza.

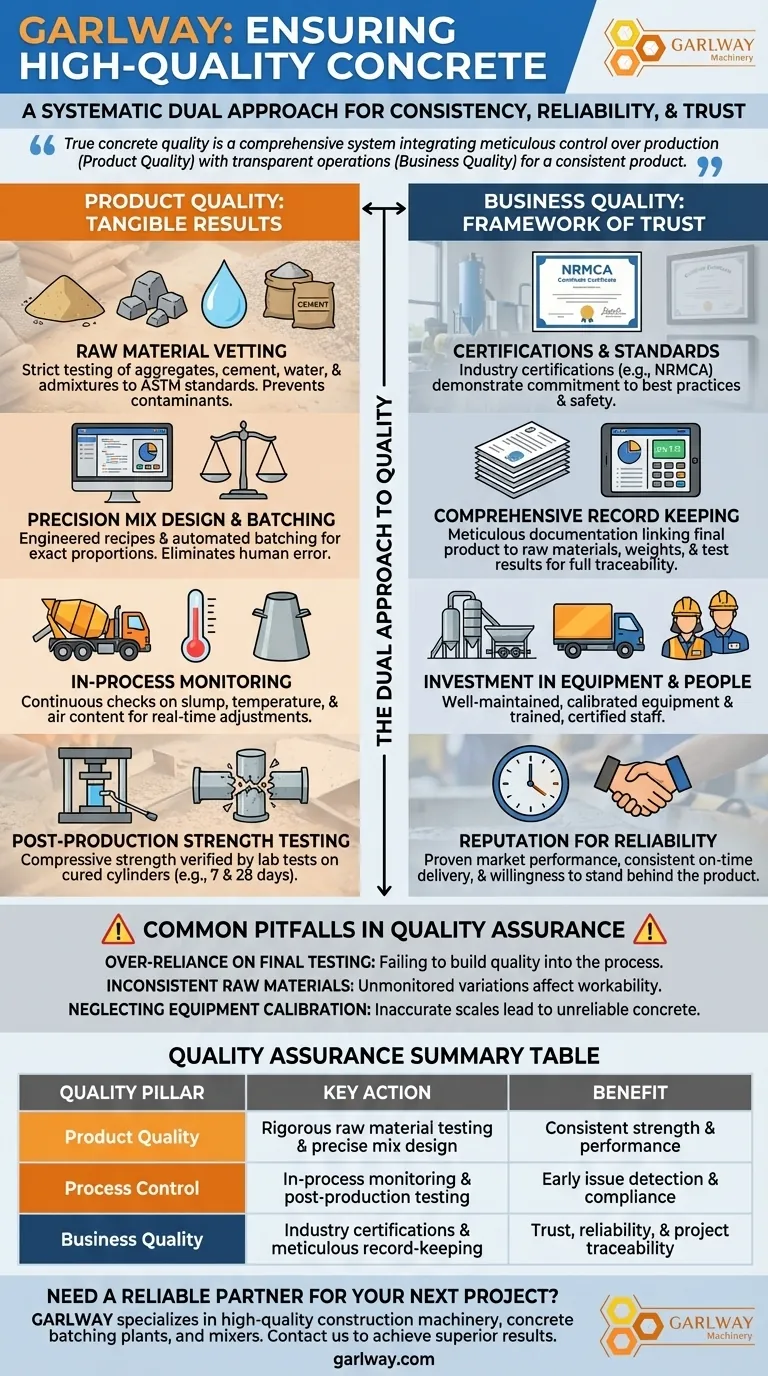

La verdadera calidad del concreto no es un evento único, sino un sistema integral. Integra un control meticuloso sobre las materias primas y la producción (Calidad del Producto) con operaciones transparentes y confiables (Calidad Empresarial) para entregar un producto consistente y confiable.

La Base: Dominio de la Calidad del Producto

La calidad del producto es el resultado tangible del riguroso control científico y de procesos. Se construye capa por capa, comenzando mucho antes de que se mezcle cualquier concreto.

Evaluación Rigurosa de Materias Primas

El producto final solo puede ser tan bueno como sus componentes. Las plantas de alta calidad prueban todas las materias primas entrantes: agregados (arena, piedra), cemento, agua y aditivos químicos, para garantizar que cumplan con especificaciones estrictas, como las de ASTM International.

Esto evita que contaminantes o inconsistencias entren en la corriente de producción.

Precisión en el Diseño de Mezclas y la Dosificación

Cada mezcla de concreto es una receta precisa, o diseño de mezcla, diseñada para un objetivo de rendimiento específico.

Las plantas modernas utilizan sistemas de dosificación sofisticados controlados por computadora. Estos sistemas pesan y miden cada ingrediente en proporciones exactas, eliminando la posibilidad de error humano y asegurando que cada carga coincida con las especificaciones de diseño.

Monitoreo en Proceso

El control de calidad no es solo una verificación final; es un proceso continuo.

Durante la dosificación y la carga, los técnicos monitorean constantemente propiedades clave como el asentamiento (trabajabilidad), la temperatura y el contenido de aire. Esto permite ajustes en tiempo real para mantener la consistencia desde el primer camión hasta el último.

Pruebas de Resistencia Post-Producción

La prueba definitiva de calidad es el rendimiento.

Para proyectos críticos, se moldean cilindros de prueba de cada lote. Estas muestras se curan en condiciones controladas y luego se rompen en un laboratorio en intervalos específicos (generalmente a los 7 y 28 días) para verificar que la resistencia a la compresión del concreto cumpla o supere el valor de diseño requerido.

El Marco: Construcción de Calidad Empresarial

La calidad empresarial se refiere a la integridad operativa y reputacional de la planta. Es el marco de confianza que asegura a los clientes que la calidad del producto no es una casualidad.

Certificaciones y Estándares

Las plantas de renombre a menudo poseen certificaciones de la industria, como las de la National Ready Mixed Concrete Association (NRMCA). Estas certificaciones se obtienen a través de auditorías y demuestran un compromiso con las mejores prácticas establecidas en seguridad, operaciones y control de calidad.

Registro Exhaustivo de Datos

Cada lote de concreto debe ser completamente rastreable. Esto significa una documentación meticulosa que vincule el producto final con sus fuentes de materia prima, pesos de lote y resultados de pruebas de calidad.

Esta trazabilidad es fundamental para la resolución de problemas y proporciona un registro auditable de garantía de calidad.

Inversión en Equipos y Personas

La calidad es el resultado directo de la inversión. Esto incluye equipos bien mantenidos y debidamente calibrados, desde cargadores hasta sistemas de dosificación y camiones de entrega, y un equipo de personal capacitado y certificado, incluidos técnicos y operadores de planta.

Reputación de Confiabilidad

En última instancia, la calidad empresarial se demuestra a través del rendimiento en el mercado. Esto implica entregas consistentes a tiempo, comunicación clara con los contratistas y la voluntad de respaldar el producto. Esta reputación es el activo más valioso de una planta.

Errores Comunes en la Garantía de Calidad

Lograr una calidad consistente requiere evitar trampas comunes que pueden socavar incluso las mejores intenciones.

Excesiva Dependencia de las Pruebas Finales

Un "aprobado" en una prueba de resistencia a los 28 días no puede arreglar una losa mal colocada. La calidad debe integrarse en el proceso en cada paso, no solo inspeccionarse al final. Depender únicamente de las pruebas finales es un enfoque reactivo que no previene problemas.

Materias Primas Inconsistentes

Incluso las ligeras variaciones en el contenido de humedad o la granulometría de la arena y la piedra pueden afectar drásticamente la trabajabilidad y la resistencia del producto final. Una planta que no monitorea activamente sus materias primas introduce una fuente importante de imprevisibilidad.

Descuidar la Calibración de Equipos

Un sistema de dosificación computarizado solo es tan preciso como su calibración. Si las básculas, las compuertas y los medidores no se calibran de manera regular y profesional, se pierde la precisión del diseño de la mezcla, lo que genera un concreto inconsistente y poco confiable.

Tomando la Decisión Correcta para su Objetivo

Implementar o seleccionar un sistema de calidad depende de su objetivo principal.

- Si su enfoque principal es el cumplimiento del proyecto: Priorice proveedores con certificaciones de la industria reconocidas y documentación transparente y detallada para cada lote.

- Si su enfoque principal es el rendimiento estructural a largo plazo: Examine el proceso del proveedor para la evaluación de materias primas y su consistencia en los resultados de pruebas de resistencia a la compresión a lo largo del tiempo.

- Si su enfoque principal es la eficiencia operativa: Busque un socio que demuestre una excelente comunicación y entregas confiables a tiempo, lo que minimiza los costosos retrasos en el sitio de trabajo.

En última instancia, una planta de concreto de alta calidad opera bajo el principio de que la excelencia es el resultado de un proceso deliberado, repetible y transparente.

Tabla Resumen:

| Pilar de Garantía de Calidad | Acción Clave | Beneficio |

|---|---|---|

| Calidad del Producto | Pruebas rigurosas de materias primas y diseño de mezcla preciso | Resistencia y rendimiento consistentes |

| Control de Procesos | Monitoreo en proceso y pruebas post-producción | Detección temprana de problemas y cumplimiento |

| Calidad Empresarial | Certificaciones de la industria y registro meticuloso de datos | Confianza, confiabilidad y trazabilidad del proyecto |

¿Necesita un socio confiable para su próximo proyecto? GARLWAY se especializa en el suministro de maquinaria de construcción de alta calidad, incluidas plantas de dosificación de concreto, mezcladoras y cabrestantes, diseñadas para ayudar a las empresas constructoras y contratistas a lograr resultados superiores. Nuestros equipos respaldan los rigurosos procesos de control de calidad descritos anteriormente. Contacte a GARLWAY hoy mismo para discutir cómo nuestras soluciones pueden aportar consistencia y confiabilidad a su producción de concreto.

Guía Visual

Productos relacionados

- Planta de Hormigón Preparado HZS120 Mezcladora Comercial de Cemento y Lodo

- Mezcladora de Cemento Móvil JW1000, Camión Hormigonera y Planta de Hormigonado

- Máquina mezcladora de concreto hidráulico, equipo de mezcla de cemento para concreto mezclado

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

- Planta dosificadora de hormigón de cemento pequeña HZS35

La gente también pregunta

- ¿Cuáles son las tareas de mantenimiento diario del transportador de tornillo en una planta de mezcla de concreto? Evite tiempos de inactividad costosos

- ¿Qué aspectos se deben considerar durante el proceso de selección de equipos para una planta de mezcla de concreto?

- ¿Cuál es el proceso de fabricación de hormigón premezclado (HPM)? Una guía para un hormigón consistente y de alta calidad

- ¿Qué causa una fuerza de salida insuficiente del cilindro en las estaciones de mezcla de concreto? Diagnóstico y solución de pérdida de potencia

- ¿Dónde se utilizan típicamente las plantas de mezcla de concreto horizontales? Ideales para proyectos a gran escala y a largo plazo

- ¿Cuál es la necesidad principal de usar concreto premezclado? Para Garantizar Calidad, Eficiencia y Ahorro de Costos

- ¿Cuáles son las principales aplicaciones de las plantas de hormigón? Impulsando proyectos de hormigón preparado, prefabricado e infraestructuras

- ¿Dónde se debe utilizar una planta de mezcla de concreto vertical? Para Proyectos Comerciales e Industriales de Alto Volumen