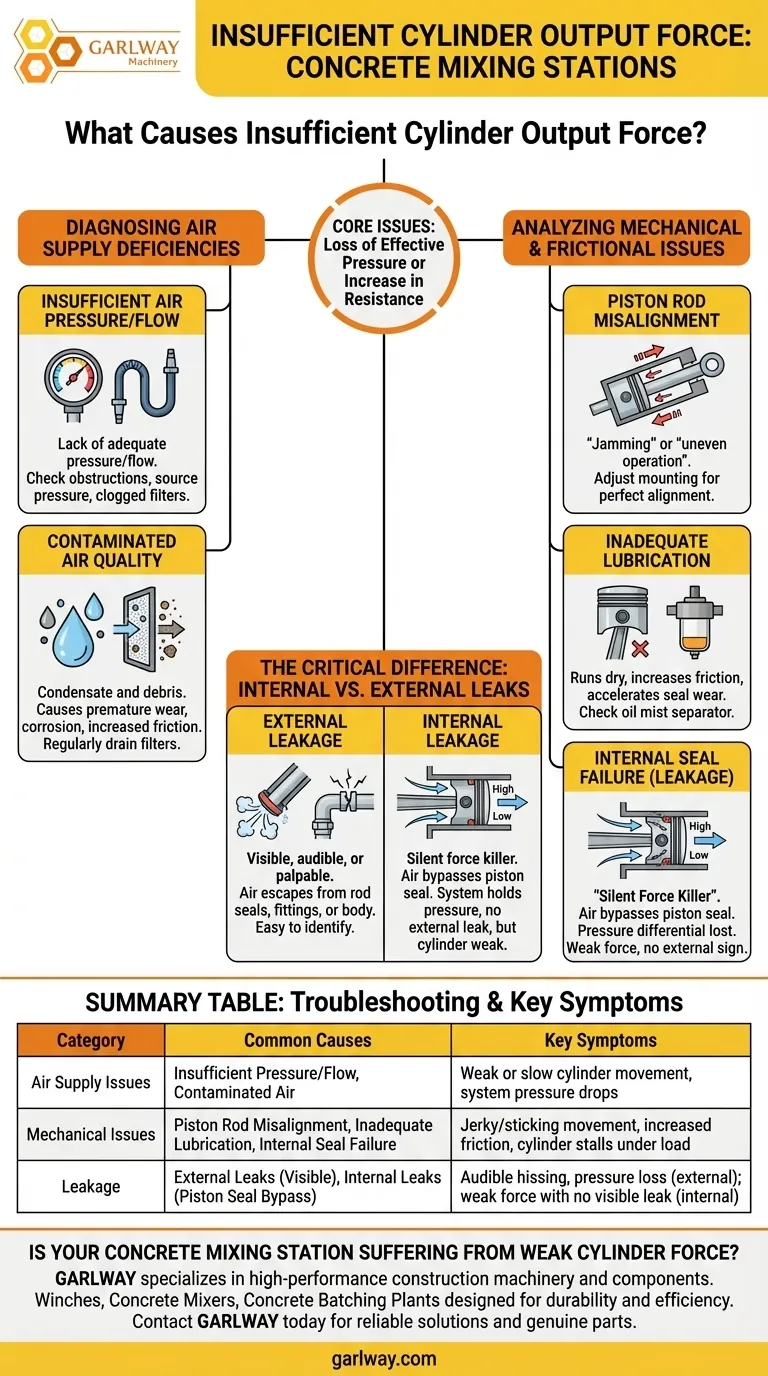

La fuerza de salida insuficiente del cilindro en una estación de mezcla de concreto suele deberse a un puñado de problemas centrales: problemas con el suministro de aire, fricción interna excesiva o desalineación mecánica. Los culpables más comunes son la presión de aire insuficiente, la contaminación interna por agua o escombros, la lubricación deficiente o una varilla de pistón atascada o desalineada que no puede moverse libremente.

El problema fundamental es una pérdida de presión efectiva o un aumento de la resistencia. Para solucionar la baja fuerza de salida, debe determinar si el problema se origina en el sistema de suministro de aire que entrega potencia inadecuada, o en el propio sistema mecánico que resiste la fuerza aplicada.

Diagnóstico de deficiencias en el suministro de aire

El sistema neumático es la fuente de energía del cilindro. Cualquier problema que comprometa la calidad o la presión del aire comprimido reducirá directamente la fuerza que el cilindro puede generar.

Presión o flujo de aire insuficiente

La causa más sencilla es la falta de presión de aire adecuada. La fuerza generada es un producto directo de la presión que actúa sobre el área de la superficie del pistón.

Asegúrese de que la tubería principal de suministro de aire no esté obstruida y de que la presión de la fuente cumpla con las especificaciones del equipo. Un filtro obstruido o una manguera doblada pueden restringir severamente el flujo de aire.

Calidad del aire contaminado

El aire comprimido a menudo contiene condensado (agua) y otras impurezas. Si no se filtran adecuadamente, estos contaminantes pueden entrar en el cilindro.

Estos escombros pueden hacer que los sellos se desgasten prematuramente, aumentar la fricción e incluso provocar corrosión, todo lo cual reduce la eficiencia y la fuerza de salida. Es fundamental drenar regularmente los filtros y los tanques de aire.

Análisis de problemas mecánicos y de fricción

Incluso con una presión de aire perfecta, los problemas mecánicos pueden impedir que el cilindro entregue su fuerza nominal. Estos problemas aumentan la resistencia interna que el cilindro debe superar.

Desalineación de la varilla del pistón

Si la varilla del pistón no está perfectamente alineada con su carga, crea una carga lateral. Este "atasco" u "operación irregular" causa una fricción excesiva entre la varilla, sus cojinetes y los sellos.

Esta fricción se opone directamente al movimiento del cilindro, robando efectivamente una parte de su fuerza de salida. La solución es ajustar el montaje del cilindro para garantizar que la posición central de la varilla del pistón esté perfectamente alineada.

Lubricación inadecuada

La lubricación adecuada es esencial para minimizar la fricción y proteger los sellos. La mayoría de los sistemas neumáticos utilizan un separador de neblina de aceite o un lubricador para inyectar una fina neblina de aceite en el suministro de aire.

Si este dispositivo no funciona correctamente o está vacío, el cilindro funciona en seco. Esto aumenta la fricción, acelera el desgaste de los sellos del pistón y es una causa principal de falla prematura y reducción de la fuerza.

Fallo del sello interno (fuga)

Se produce una fuga interna cuando el sello de la cabeza del pistón está dañado, lo que permite que el aire comprimido pase a través de él desde el lado de alta presión al lado de baja presión.

Cuando esto sucede, se pierde el diferencial de presión a través del pistón y el cilindro no puede generar su fuerza completa. Este suele ser un síntoma secundario causado por una lubricación deficiente o contaminación del aire que ha dañado el sello.

La diferencia crítica: fugas internas vs. externas

Comprender el tipo de fuga es clave para un diagnóstico rápido. No todas las fugas son visibles y la causa más común de baja fuerza a menudo está oculta.

Fugas externas

Esta es una fuga que normalmente se puede ver, oír o sentir. El aire escapa de los sellos de la varilla, los accesorios de los puertos o las grietas en el cuerpo del cilindro. Si bien representa una pérdida de presión del sistema, generalmente es fácil de identificar.

Fugas internas

Este es el asesino silencioso de la fuerza. El aire pasa por el sello del pistón dentro del cilindro. El sistema mantiene la presión y no hay signos externos de fuga, pero el cilindro en sí es débil o se detiene bajo carga porque el aire no está realizando ningún trabajo.

Un enfoque sistemático para la solución de problemas

Para diagnosticar y solucionar de manera eficiente la fuerza insuficiente del cilindro, siga un proceso lógico desde la causa más simple hasta la más compleja.

- Si sospecha un problema con el suministro de aire: Primero, verifique la presión en el regulador y revise todos los filtros y líneas en busca de obstrucciones o condensado.

- Si sospecha un problema mecánico: Observe el movimiento de la varilla del pistón para verificar que funcione de manera suave y centrada y confirme que el lubricador de neblina de aceite está funcionando correctamente.

- Si el problema persiste después de las comprobaciones iniciales: La causa probable es un fallo del sello interno del pistón, que requerirá desmontar el cilindro para inspeccionar y reemplazar los componentes desgastados.

En última instancia, el mantenimiento constante y proactivo de la calidad del suministro de aire y del sistema de lubricación es la forma más eficaz de prevenir la fuerza insuficiente del cilindro.

Tabla resumen:

| Categoría | Causas comunes | Síntomas clave |

|---|---|---|

| Problemas de suministro de aire | Presión/flujo de aire insuficiente, aire contaminado (agua/escombros) | Movimiento débil o lento del cilindro, caídas de presión del sistema |

| Problemas mecánicos | Desalineación de la varilla del pistón, lubricación inadecuada, fallo del sello interno | Movimiento brusco/atascos, aumento de la fricción, el cilindro se detiene bajo carga |

| Fugas | Fugas externas (visibles), fugas internas (paso del sello del pistón) | Silbido audible, pérdida de presión (externa); fuerza débil sin fuga visible (interna) |

¿Su estación de mezcla de concreto sufre de una fuerza de cilindro débil, lo que genera tiempo de inactividad y pérdida de productividad?

GARLWAY se especializa en maquinaria y componentes de construcción de alto rendimiento. Entendemos que el equipo confiable es fundamental para sus proyectos. Nuestros robustos cabrestantes, mezcladoras de concreto y plantas de dosificación de concreto están diseñados para ofrecer durabilidad y eficiencia, ayudando a las empresas de construcción y a los contratistas de todo el mundo a minimizar los problemas operativos.

Permita que nuestros expertos le ayuden a recuperar toda la potencia. Contacte a GARLWAY hoy mismo para obtener soluciones confiables y repuestos genuinos para mantener su operación funcionando sin problemas.

Guía Visual

Productos relacionados

- Planta dosificadora de hormigón de cemento pequeña HZS35

- Máquina de Planta de Concreto para Productos de Construcción Mezcladora de Concreto

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

- Planta de Hormigón Preparado HZS180 para Cimentaciones con Arena y Cemento

La gente también pregunta

- ¿Por qué es importante operar y mantener correctamente la planta de mezcla de concreto? Garantice la longevidad y la calidad

- ¿Cómo mejoran las cintas transportadoras la eficiencia en una planta de dosificación? Aumente la producción y reduzca los costos

- ¿Cómo funciona el sistema de dosificación en una planta de hormigón? La clave para un hormigón consistente y de alta calidad

- ¿Cuáles son los diferentes tipos de plantas de RMC? Elija la planta adecuada para su proyecto

- ¿Cuál es el papel de una planta de hormigón en la industria de la construcción? Lograr calidad, velocidad y control de costos

- ¿Cuáles son las precauciones posteriores al uso de un equipo de mezcla de concreto? Una guía de 3 pasos para la seguridad y la longevidad

- ¿Qué se debe comprobar antes de poner en marcha un equipo de mezcla de hormigón? Una guía de 4 pasos para una operación segura y eficiente

- ¿En qué tipos de proyectos se utilizan comúnmente las plantas de mezcla de concreto? Para infraestructura y construcción a gran escala