Al seleccionar equipos para una planta de mezcla de concreto, su evaluación debe ir más allá del precio de compra inicial. Los factores centrales a considerar son la eficiencia económica de la planta durante todo su ciclo de vida, su confiabilidad operativa, la facilidad de mantenimiento y las características de seguridad incorporadas que protegen a su equipo y su inversión.

El error más crítico es ver la selección de equipos como una simple compra. Es una inversión estratégica donde la confiabilidad a largo plazo y el costo total de propiedad, no el precio inicial, determinan la rentabilidad y el éxito.

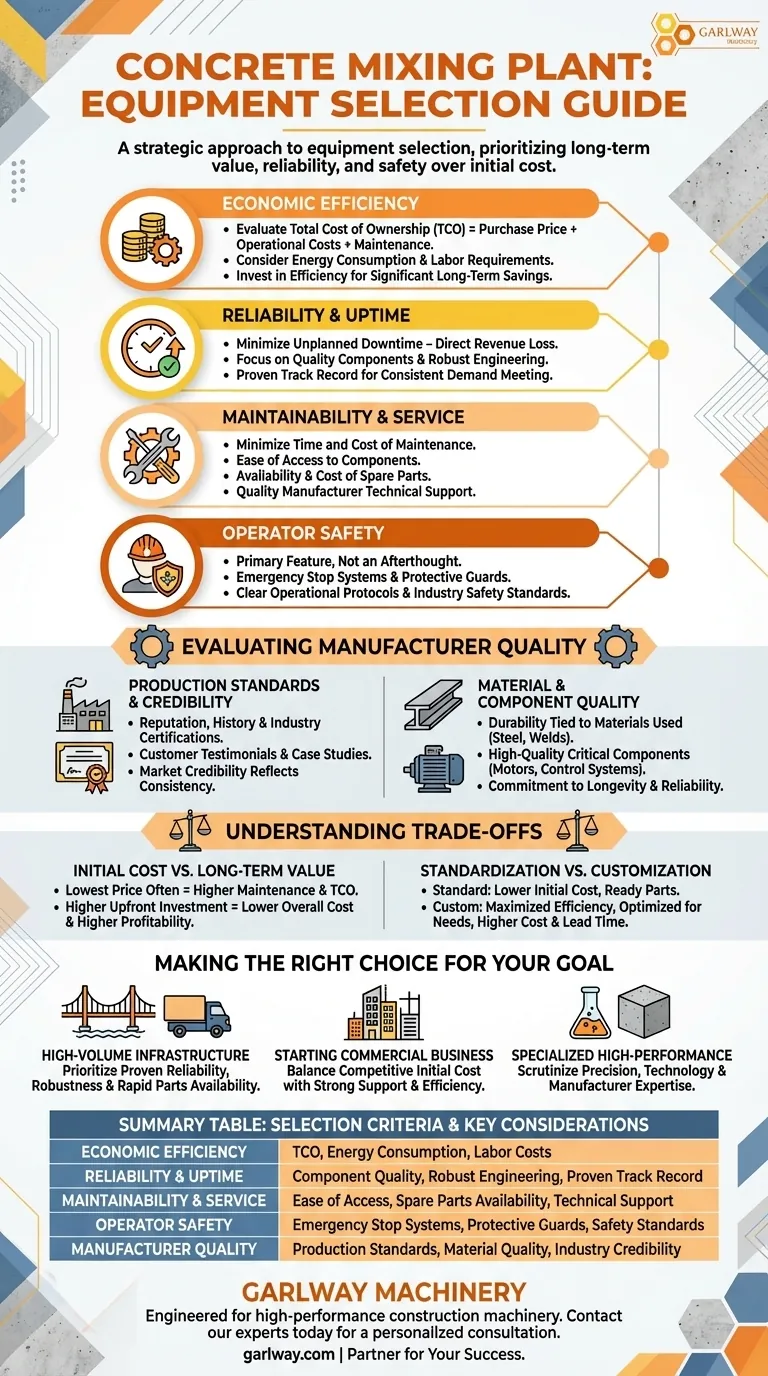

Desglose de los Criterios Clave de Selección

Un marco de evaluación exhaustivo se basa en cuatro pilares. Cada uno aborda un aspecto diferente del ciclo de vida de la planta y su impacto en sus operaciones.

Eficiencia Económica

Esto no se trata solo del costo inicial. La verdadera eficiencia económica se mide por el costo total de propiedad (TCO), que incluye el precio de compra más todos los costos operativos y de mantenimiento durante la vida útil del equipo.

Considere factores como el consumo de energía, los requisitos de mano de obra para la operación y el costo de las piezas de desgaste. Una planta ligeramente más cara pero muy eficiente puede generar ahorros significativos a largo plazo.

Confiabilidad y Tiempo de Actividad

Cada hora de tiempo de inactividad no planificado se traduce directamente en ingresos perdidos y daños potenciales a su reputación. La confiabilidad es primordial.

Esto está determinado por la calidad de los componentes, la robustez de la ingeniería y un historial comprobado. El equipo debe ser capaz de satisfacer de manera consistente las demandas de suministro de concreto sin fallas.

Mantenibilidad y Servicio

Incluso el equipo más confiable requerirá mantenimiento. La clave es minimizar el tiempo y el costo asociados con el servicio.

Evalúe la facilidad de acceso a los componentes clave, la disponibilidad y el costo de las piezas de repuesto, y la calidad del soporte técnico del fabricante. Una planta bien diseñada simplifica el mantenimiento de rutina, manteniendo a su equipo productivo.

Seguridad del Operador

Una planta segura es una planta productiva. Los equipos modernos deben diseñarse con la seguridad como característica principal, no como una ocurrencia tardía.

Busque sistemas de parada de emergencia, protectores en las partes móviles y protocolos operativos claros. Garantizar que el equipo cumpla o supere los estándares de seguridad de la industria no es negociable.

Evaluación de la Calidad del Fabricante

El equipo es tan bueno como la empresa que lo fabrica. La verificación del fabricante es un paso crítico para mitigar el riesgo.

Estándares de Producción y Credibilidad

La reputación de un fabricante es un fuerte indicador de calidad. Investigue su historial, busque certificaciones de la industria y solicite testimonios o estudios de caso de clientes existentes.

Su credibilidad en el mercado a menudo refleja la consistencia y el rendimiento de sus productos.

Calidad de Materiales y Componentes

La durabilidad de una planta de mezcla está directamente relacionada con la calidad de los materiales utilizados en su construcción. Esto incluye el grado del acero, la calidad de las soldaduras y la marca de componentes críticos como motores, cajas de engranajes y sistemas de control.

Un fabricante que utiliza materiales de alta calidad demuestra un compromiso con la longevidad y la confiabilidad.

Comprensión de las Compensaciones

Tomar una decisión informada requiere equilibrar prioridades contrapuestas. No existe una única opción "mejor" para cada escenario.

Costo Inicial vs. Valor a Largo Plazo

La opción de menor precio rara vez es la más económica. Una planta más barata podría usar componentes de menor calidad que conducen a averías frecuentes y mayores costos de mantenimiento, erosionando rápidamente cualquier ahorro inicial.

Siempre calcule el TCO potencial. Una inversión inicial más alta en una máquina más confiable y eficiente a menudo resulta en un costo total menor y una mayor rentabilidad.

Estandarización vs. Personalización

Los diseños de plantas estándar, listas para usar, a menudo tienen un costo inicial más bajo y piezas más fácilmente disponibles. Sin embargo, es posible que no estén perfectamente optimizadas para su sitio o necesidades de producción específicas.

Las soluciones personalizadas pueden maximizar la eficiencia y adaptarse a huellas únicas, pero pueden tener un precio más alto y plazos de entrega más largos para piezas especializadas.

Tomando la Decisión Correcta para su Objetivo

Su decisión final debe guiarse por las demandas específicas de su operación.

- Si su enfoque principal es la producción de alto volumen para proyectos de infraestructura importantes: Priorice la confiabilidad comprobada, la calidad robusta de los componentes y la disponibilidad rápida de piezas por encima de todo.

- Si su enfoque principal es iniciar un nuevo negocio comercial de concreto: Equilibre un costo inicial competitivo con un sólido soporte del fabricante y una buena eficiencia económica general.

- Si su enfoque principal es producir concreto especializado de alto rendimiento: Examine minuciosamente la precisión y la tecnología de los sistemas de dosificación y mezcla, y la experiencia técnica del fabricante.

En última instancia, seleccionar el equipo adecuado es una decisión estratégica que sienta las bases para su éxito operativo.

Tabla Resumen:

| Criterio de Selección | Consideraciones Clave |

|---|---|

| Eficiencia Económica | Costo total de propiedad (TCO), consumo de energía, costos de mano de obra |

| Confiabilidad y Tiempo de Actividad | Calidad de los componentes, robustez de la ingeniería, historial comprobado |

| Mantenibilidad y Servicio | Facilidad de acceso, disponibilidad de repuestos, soporte técnico |

| Seguridad del Operador | Sistemas de parada de emergencia, protectores, estándares de seguridad |

| Calidad del Fabricante | Estándares de producción, calidad de materiales, credibilidad en la industria |

¿Listo para invertir en una planta de mezcla de concreto que maximice su rentabilidad a largo plazo?

En GARLWAY, nos especializamos en la ingeniería de maquinaria de construcción de alto rendimiento, incluyendo plantas dosificadoras de concreto, mezcladoras y cabrestantes duraderos y eficientes para contratistas y empresas de construcción en todo el mundo. Nuestras soluciones están diseñadas para una confiabilidad superior, facilidad de mantenimiento y seguridad operativa para mantener sus proyectos en el cronograma y dentro del presupuesto.

Contacte a nuestros expertos hoy mismo para una consulta personalizada y descubra cómo GARLWAY puede ser el socio estratégico para su éxito.

Guía Visual

Productos relacionados

- Planta dosificadora de hormigón de cemento pequeña HZS35

- Máquina de Planta de Concreto para Productos de Construcción Mezcladora de Concreto

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

- Planta de Hormigón Preparado HZS180 para Cimentaciones con Arena y Cemento

La gente también pregunta

- ¿Cuántas básculas se utilizan para la medición de agregados? Una guía para la precisión de las plantas de dosificación

- ¿En qué tipos de proyectos de construcción se utilizan comúnmente las plantas de lote? Esencial para construcciones a gran escala y complejas.

- ¿Cómo ayuda el método de comparación y sustitución a diagnosticar fallos en los sensores? Una guía práctica

- ¿Cuáles son las variables comunes utilizadas en la optimización de la proporción de la mezcla de concreto? Resistencia, trabajabilidad y durabilidad

- ¿Cómo se calcula la capacidad de producción real de una unidad de mezcla? Domina la fórmula para una planificación de proyectos precisa

- ¿Qué factores se consideran en el diseño y selección de una planta de hormigón? Optimice su proyecto de construcción

- ¿Cómo se debe instalar y asegurar correctamente un silo de cemento? Garantice la estabilidad y seguridad a largo plazo

- ¿Qué se debe hacer después de reemplazar un sensor en el sistema de pesaje de una planta de mezcla? Asegure un Loteado Preciso con una Recalibración Adecuada