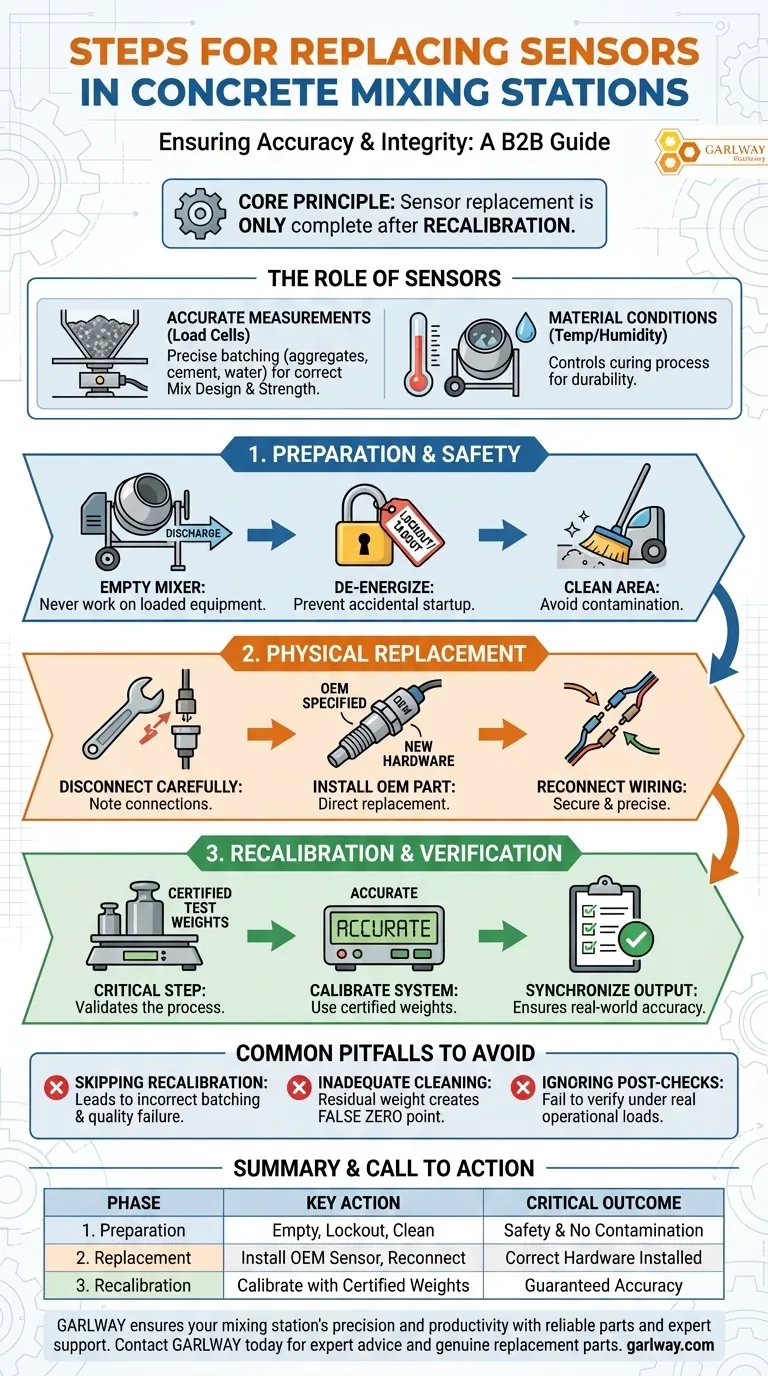

El reemplazo de un sensor en una planta de mezcla de concreto implica tres fases críticas: preparar el equipo para un acceso seguro, realizar el reemplazo físico y llevar a cabo una recalibración meticulosa. El paso más crucial, que garantiza la precisión continua de toda su operación, es la calibración posterior al reemplazo de la báscula o sistema asociado.

El principio fundamental es que el reemplazo de un sensor no se completa hasta que el sistema se ha recalibrado. Simplemente cambiar el hardware sin verificar su salida contra estándares conocidos comprometerá la integridad de cada lote de concreto producido posteriormente.

El papel de los sensores en la integridad de la producción

Los sensores son el sistema nervioso de una planta de mezcla de concreto. Su precisión impacta directamente en la calidad, consistencia y solidez estructural del producto final.

Garantizar mediciones precisas

Los sensores más comunes son las células de carga o sensores de peso. Son responsables de medir con precisión los agregados, el cemento, el agua y los aditivos.

Un sensor de peso inexacto puede llevar a un diseño de mezcla defectuoso, comprometiendo potencialmente la resistencia y durabilidad del concreto.

Controlar las condiciones de los materiales

Otros sensores vitales monitorean la temperatura y la humedad. Estos dispositivos controlan la condición de las materias primas y el entorno de mezcla.

El control adecuado de la temperatura y la humedad es esencial para gestionar el proceso de curado del concreto y garantizar que cumpla con las especificaciones de ingeniería.

Una guía metódica para el reemplazo de sensores

Un proceso disciplinado y paso a paso previene errores y garantiza un resultado confiable. Acelerar cualquiera de estas etapas introduce un riesgo significativo.

Paso 1: Preparación y seguridad

Antes de que comience cualquier trabajo, el equipo debe ser puesto en condiciones seguras. Este es un primer paso no negociable.

Primero, asegúrese de que todo el concreto se haya descargado completamente de la mezcladora y de las tolvas asociadas. Nunca trabaje en equipos cargados.

Implemente los procedimientos estándar de bloqueo/etiquetado (lockout/tagout) para desenergizar el equipo, evitando cualquier arranque accidental durante el proceso de mantenimiento.

Finalmente, limpie el área alrededor del sensor y el sitio de mezcla. Esto evita que los escombros contaminen el nuevo sensor o sus conexiones.

Paso 2: El reemplazo físico

Este es el paso mecánico más sencillo.

Desconecte cuidadosamente el cableado y el hardware de montaje del sensor defectuoso. Tome nota de los puntos de conexión.

Instale el nuevo sensor, asegurándose de que sea un reemplazo directo especificado por el fabricante (OEM). Asegure todo el hardware de montaje y reconecte el cableado exactamente como estaba la unidad antigua.

Paso 3: Recalibración y verificación

Esta fase final es lo que valida todo el proceso. Un nuevo sensor no es funcional hasta que se calibra.

Después de la instalación, la báscula o el sistema deben recalibrarse según el procedimiento del fabricante. Esto generalmente implica el uso de pesos de prueba certificados para enseñarle al sistema cómo se siente un peso conocido.

Este proceso sincroniza la salida electrónica del nuevo sensor con un valor físico del mundo real, asegurando que cada medición que tome sea precisa.

Errores comunes a evitar

Los errores durante el reemplazo de sensores a menudo provienen de omitir pasos del procedimiento, lo que lleva a costosos errores de producción.

El riesgo de omitir la recalibración

El mayor error es asumir que un nuevo sensor es preciso desde el principio. Las tolerancias de fabricación significan que no hay dos sensores idénticos.

No recalibrar conducirá a lotes incorrectos, desperdicio de materiales y a la producción de concreto que no cumpla con las pruebas de control de calidad.

Limpieza y preparación inadecuadas

Si la mezcladora y las tolvas no se vacían por completo, el peso residual creará un "punto cero" falso durante la calibración.

Este error, conocido como desfase cero (zero-offset), hará que todas las mediciones subsiguientes sean inexactas, sesgando todos sus pesos de lote.

Ignorar las verificaciones posteriores al reemplazo

Después de la calibración, ejecute algunos lotes de prueba para verificar que el sistema esté funcionando como se espera. Compare el uso de materiales informado por el sistema con su inventario.

Esta verificación final confirma que el nuevo sensor y su calibración están funcionando correctamente bajo cargas operativas del mundo real.

Garantizar un reemplazo exitoso

Su enfoque para el reemplazo de sensores debe alinearse con sus objetivos operativos principales: tiempo de actividad, calidad y seguridad.

- Si su enfoque principal es el tiempo de actividad operativo: Programe el reemplazo de sensores durante el tiempo de inactividad planificado y tenga a mano componentes de repuesto precalibrados siempre que sea posible.

- Si su enfoque principal es el aseguramiento de la calidad: Exija y documente una recalibración completa con pesos certificados para cada reemplazo de sensor, sin excepciones.

- Si su enfoque principal es la seguridad del equipo: Haga cumplir estrictamente el protocolo de "vaciar, limpiar y desenergizar" antes de que cualquier técnico comience a trabajar.

Al tratar el reemplazo de sensores como un procedimiento preciso en lugar de un simple cambio de piezas, salvaguarda la integridad de su equipo y la calidad de su producto.

Tabla resumen:

| Fase | Acción clave | Resultado crítico |

|---|---|---|

| 1. Preparación | Vaciar mezcladora, bloqueo/etiquetado, limpiar área | Garantiza la seguridad del técnico y previene la contaminación |

| 2. Reemplazo | Instalar sensor especificado por OEM, reconectar cableado | El hardware correcto se instala físicamente |

| 3. Recalibración | Calibrar el sistema con pesos certificados | Garantiza la precisión de la medición para cada lote |

Asegure la precisión y productividad de su planta de mezcla. Reemplazar los sensores correctamente es fundamental para la calidad del lote y para evitar errores costosos. GARLWAY se especializa en maquinaria de construcción, ofreciendo plantas de dosificación de concreto confiables, mezcladoras y repuestos genuinos para empresas constructoras y contratistas a nivel mundial. Nuestros expertos pueden brindar apoyo y orientación para mantener sus operaciones funcionando sin problemas.

Contacte a GARLWAY hoy mismo para obtener asesoramiento experto y repuestos genuinos.

Guía Visual

Productos relacionados

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

- Planta de Hormigón Preparado HZS180 para Cimentaciones con Arena y Cemento

- Planta de Hormigón Preparado HZS120 Mezcladora Comercial de Cemento y Lodo

- Mezcladora de Cemento Móvil JW1000, Camión Hormigonera y Planta de Hormigonado

La gente también pregunta

- ¿Qué se debe considerar en la selección de la configuración de una planta de hormigón? Optimice su planta para reducir costos y aumentar la eficiencia

- ¿Por qué es importante el diseño de una planta de mezcla de concreto? Desbloquee la eficiencia, la calidad y la rentabilidad

- ¿Cómo contribuyen la sala de control y el software principal del sistema a la operación de una planta de dosificación de concreto? El Cerebro para la Calidad y la Eficiencia

- ¿Qué aspectos de la zaranda vibratoria deben revisarse en una planta de hormigón? Garantice una calidad de hormigón constante y el tiempo de actividad de la planta

- ¿Cuáles son los beneficios de usar una planta de hormigón? Logre una calidad y eficiencia superiores

- ¿Qué es una planta de hormigón y qué produce? Su guía para una producción de hormigón eficiente y de alta calidad

- ¿Para qué tipos de proyectos se utilizan comúnmente las plantas de hormigón? Esencial para la construcción a gran escala

- ¿Cómo funciona el alimentador de agregados en una planta de hormigón? Garantice precisión y calidad