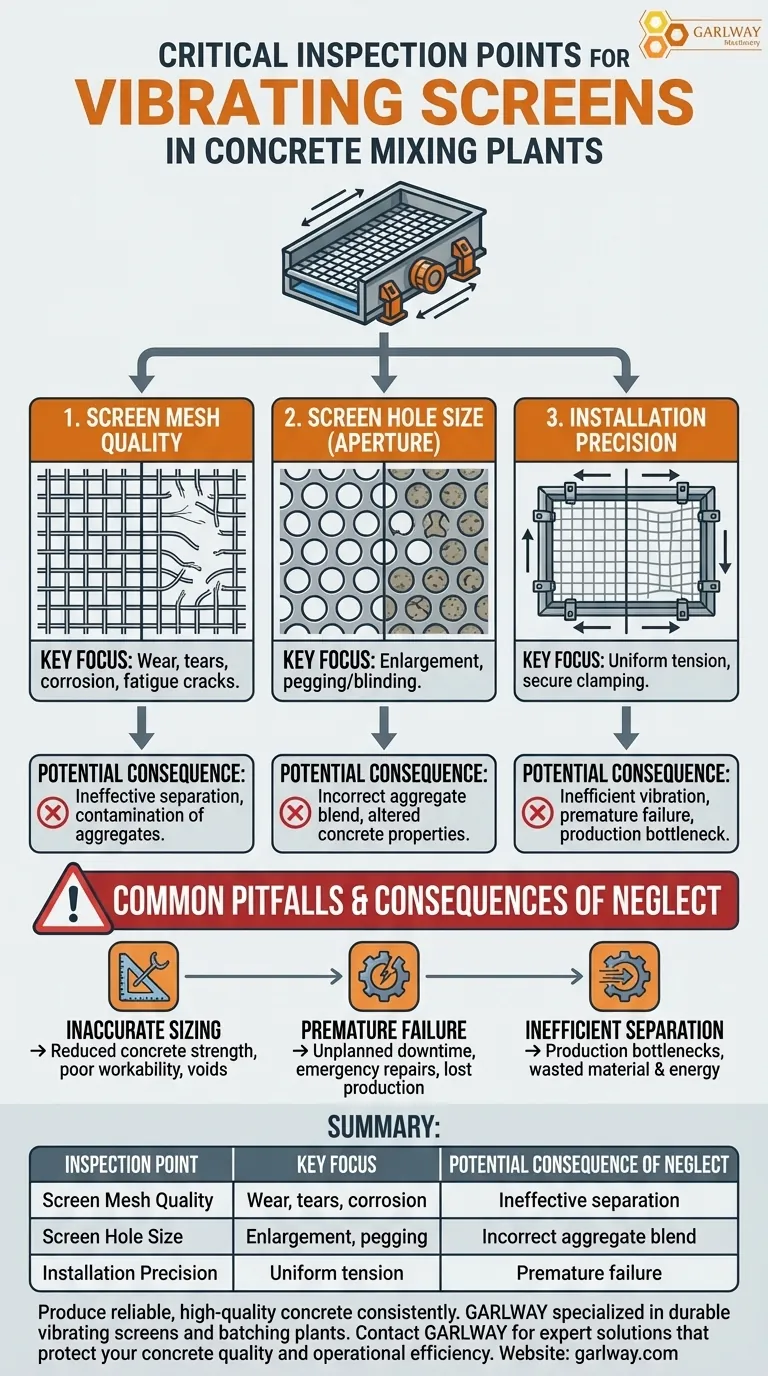

Para garantizar un funcionamiento eficaz, una zaranda vibratoria en una planta de hormigón requiere una inspección cuidadosa de tres aspectos críticos: la calidad de la malla de la zaranda en sí, el tamaño de los orificios de la zaranda y la precisión de su instalación. Estos componentes trabajan juntos para garantizar que los agregados utilizados en su mezcla de hormigón tengan el tamaño correcto, lo cual es fundamental para la calidad y la resistencia del producto final.

La zaranda vibratoria actúa como el guardián de la calidad de sus agregados. Descuidar su estado compromete directamente la integridad del diseño de su mezcla de hormigón, lo que lleva a una calidad de producto inconsistente y posibles fallos operativos.

El papel de la zaranda vibratoria en la producción de hormigón

El rendimiento de una planta de hormigón depende en gran medida de la clasificación precisa de sus agregados (arena, grava y piedra). La zaranda vibratoria es el sistema mecánico responsable de esta separación.

Su función principal es clasificar el material agregado crudo en categorías de tamaño específicas requeridas por un diseño de mezcla de hormigón determinado. Cuando este proceso se ve comprometido, toda la base del diseño de la mezcla se vuelve poco fiable.

Punto de inspección 1: Calidad de la malla de la zaranda

La malla de la zaranda es la superficie de trabajo del sistema y está sujeta a abrasión constante y vibraciones de alta tensión.

Busque signos de desgaste físico como alambres adelgazados, deshilachados o roturas visibles. Una malla comprometida no puede separar eficazmente los materiales y es un punto principal de fallo. Además, inspeccione si hay corrosión o grietas por fatiga, especialmente alrededor de los bordes donde está sujeta.

Punto de inspección 2: Tamaño de los orificios de la zaranda (apertura)

El tamaño de los orificios, o apertura, dicta el tamaño máximo de partícula que puede pasar a la siguiente etapa.

Con el tiempo, la acción abrasiva de los agregados puede agrandar los orificios de la zaranda. Esto permite que las partículas de gran tamaño contaminen el agregado más fino, alterando la distribución del tamaño de partícula de la mezcla. Por el contrario, el material puede atascarse en los orificios (una condición conocida como emboquillado o obturación), lo que impide que las partículas del tamaño correcto pasen. Ambos problemas conducen a una mezcla de agregados incorrecta.

Punto de inspección 3: Precisión de la instalación

Cómo se instala la malla de la zaranda es tan crítico como su estado físico. Una zaranda mal instalada funcionará mal y fallará prematuramente.

La malla debe tener una tensión correcta y uniforme en toda su superficie. Una zaranda floja vibra de manera ineficiente, reduce la precisión de la separación y sufrirá rápidamente daños por fatiga. Asegúrese de que todos los mecanismos de sujeción estén seguros y de que la zaranda esté correctamente asentada dentro de su marco sin huecos.

Errores comunes y sus consecuencias

Ignorar las inspecciones rutinarias de la zaranda puede provocar problemas significativos y costosos que se extienden mucho más allá de la propia zaranda.

El impacto de la clasificación inexacta

Si entran agregados de gran o pequeño tamaño en la mezcla, esto altera fundamentalmente las propiedades del hormigón. Esto puede provocar una reducción de la resistencia a la compresión, una mala trabajabilidad y un mayor riesgo de huecos o panalización en el producto curado final.

El coste del fallo prematuro

Una zaranda mal instalada o desgastada puede fallar catastróficamente, provocando tiempos de inactividad no planificados en la planta. El coste de las reparaciones de emergencia y el tiempo de producción perdido a menudo superan con creces el coste del mantenimiento proactivo y el reemplazo oportuno.

El peligro de una separación ineficiente

Cuando una zaranda está obturada o floja, su eficiencia de cribado se desploma. Esto significa que el material pasa por la zaranda sin separarse correctamente, lo que provoca un cuello de botella en la producción y desperdicio de material y energía.

Cómo aplicar esto a su plan de mantenimiento

Un enfoque sistemático para la inspección de la zaranda es esencial para cualquier planta de hormigón de alto rendimiento.

- Si su principal objetivo es la calidad constante del hormigón: Audite regularmente la apertura de los orificios de la zaranda y compruebe si hay signos de desgaste de la malla que puedan permitir la entrada de agregados de gran tamaño en su mezcla.

- Si su principal objetivo es el tiempo de actividad y la eficiencia de la planta: Priorice la comprobación de la tensión correcta de la zaranda y una instalación segura para prevenir fallos prematuros y garantizar un rendimiento de separación óptimo.

- Si su principal objetivo es el control de costes: Realice inspecciones visuales frecuentes para detectar signos tempranos de desgaste, ya que reemplazar una malla de zaranda de forma proactiva es mucho más barato que lidiar con una parada de producción o un lote de hormigón rechazado.

En última instancia, la inspección diligente y regular de la zaranda vibratoria es una parte innegociable de la producción de hormigón fiable y de alta calidad.

Tabla resumen:

| Punto de inspección | Enfoque clave | Consecuencia potencial de la negligencia |

|---|---|---|

| Calidad de la malla de la zaranda | Desgaste, roturas, corrosión, grietas por fatiga | Separación ineficaz, contaminación de agregados |

| Tamaño de los orificios de la zaranda (apertura) | Agrandamiento, emboquillado/obturación | Mezcla de agregados incorrecta, propiedades del hormigón alteradas |

| Precisión de la instalación | Tensión uniforme, sujeción segura | Vibración ineficiente, fallo prematuro, cuello de botella en la producción |

Produzca hormigón fiable y de alta calidad de forma constante. La zaranda vibratoria es fundamental para el rendimiento de su planta. GARLWAY se especializa en maquinaria de construcción, ofreciendo zarandas vibratorias duraderas, mezcladoras de hormigón y plantas de dosificación diseñadas para empresas constructoras y contratistas de todo el mundo. Nuestro equipo garantiza una clasificación precisa de los agregados para una integridad de mezcla superior y un tiempo de actividad máximo de la planta. Póngase en contacto con GARLWAY hoy mismo para obtener soluciones expertas que protejan la calidad de su hormigón y la eficiencia operativa.

Guía Visual

Productos relacionados

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Máquina mezcladora de concreto hidráulico, equipo de mezcla de cemento para concreto mezclado

- Máquina mezcladora de construcción comercial para mezcla de suelo y cemento de hormigón

- Mezcladora de Cemento HZS25 para Concreto de Mezcla Rápida en Bunnings

- Mezcladora de Cemento Concreto Máquina Mezcladora de Tambor para Construcción

La gente también pregunta

- ¿Qué factores pueden afectar la eficiencia de la etapa de alimentación en la mezcla de concreto? Optimice el flujo de sus materiales para obtener la máxima producción

- ¿Cómo funciona el sistema de dosificación en una planta de hormigón? La clave para un hormigón consistente y de alta calidad

- ¿Cuál es la función de las tolvas de áridos en una planta de hormigón? Garantice precisión y consistencia

- ¿Cómo ayuda el método de comparación y sustitución a diagnosticar fallos en los sensores? Una guía práctica

- ¿Cuáles son los diferentes tipos de métodos de mezcla utilizados en una planta de mezcla de concreto? Explicación de mezcla forzada vs. caída libre

- ¿Qué se debe controlar durante la operación de una planta de mezcla de concreto? Garantizar la calidad y la eficiencia

- ¿Cuáles son los factores que influyen en la elección de una planta de mezcla de concreto? Consideraciones clave para la eficiencia

- ¿Cuáles son las ventajas de una planta de mezcla central? Logre una calidad y velocidad superiores