En esencia, la sala de control y su software principal son el cerebro y el sistema nervioso central de una planta de dosificación de concreto. Proporcionan la automatización centralizada y la inteligencia necesarias para transformar materias primas en un producto consistente y de alta calidad, gestionando recetas, automatizando mediciones y supervisando todo el ciclo de producción.

El papel fundamental del sistema de control es transformar la producción de concreto de una tarea variable e intensiva en mano de obra manual a un proceso industrial altamente preciso, repetible y eficiente. Es la clave para garantizar la calidad y minimizar el desperdicio.

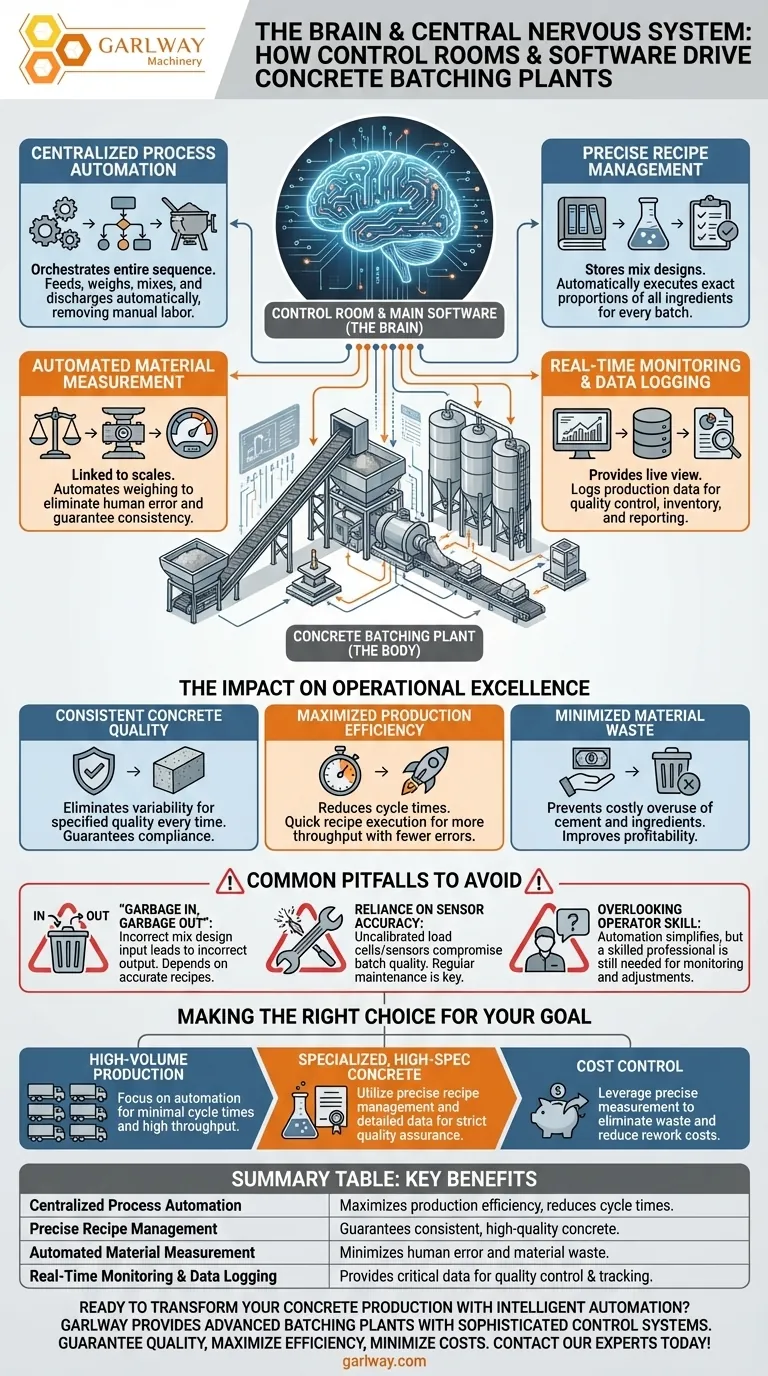

Funciones Principales del Sistema de Control

Un sistema de control moderno es responsable de orquestar cada paso crítico del proceso de dosificación con precisión digital. Reemplaza la conjetura manual con comandos automatizados y basados en datos.

Automatización Centralizada del Proceso

El software dirige toda la secuencia operativa. Esto incluye la alimentación de agregados y polvos desde los silos de almacenamiento, el pesaje de cada componente, su transferencia a la mezcladora, la adición de agua y aditivos, y la gestión del tiempo de mezclado antes de la descarga.

Gestión Precisa de Recetas

El sistema almacena diseños de mezcla predeterminados, o "recetas", en su memoria. Los operadores pueden seleccionar una receta específica y el software la ejecuta automáticamente, asegurando que se utilicen las proporciones exactas de arena, agregado, cemento, agua y aditivos para cada lote.

Medición Automatizada de Materiales

Para garantizar la precisión, el sistema de control está conectado a básculas y medidores. Automatiza el pesaje y la medición de todos los ingredientes, una función crítica que elimina la posibilidad de error humano y garantiza la consistencia de lote a lote.

Monitoreo en Tiempo Real y Registro de Datos

La sala de control proporciona a los operadores una vista en vivo de toda la operación de la planta. El software también registra datos de producción, lo cual es invaluable para el control de calidad, el seguimiento de inventario y la generación de informes.

El Impacto en la Excelencia Operativa

Al automatizar y centralizar el control, el sistema ofrece beneficios tangibles que son cruciales para cualquier proyecto de construcción moderno. El impacto va mucho más allá de la simple conveniencia.

Garantía de Calidad Consistente del Concreto

El beneficio principal del sistema es su capacidad para producir concreto de calidad consistente y especificada en todo momento. Al controlar con precisión los parámetros de mezcla, elimina la variabilidad que conduce a concreto débil o no conforme.

Maximización de la Eficiencia de Producción

La automatización reduce drásticamente el tiempo necesario para completar un ciclo de lote. La capacidad de llamar rápidamente recetas y ejecutarlas sin intervención manual significa que se puede producir más concreto en menos tiempo, con menos errores.

Minimización del Desperdicio de Materiales

La precisión es el enemigo del desperdicio. Al garantizar que se utilice la cantidad exacta de cada material, el sistema de control evita el costoso uso excesivo de cemento y otros ingredientes caros, mejorando directamente la rentabilidad de la planta.

Errores Comunes a Evitar

Aunque potente, el sistema de control es una herramienta que depende de entradas y mantenimiento correctos. Comprender sus limitaciones es clave para aprovechar todo su potencial.

El Principio "Basura Entra, Basura Sale"

El resultado del sistema es tan bueno como las recetas programadas en él. Un diseño de mezcla incorrecto introducido en el software se ejecutará perfectamente, lo que resultará en un lote de concreto incorrecto producido perfectamente.

Dependencia de la Precisión de los Sensores

Todo el sistema depende de sensores calibrados con precisión, especialmente las celdas de carga para pesar materiales. Si estos sensores no se mantienen y calibran regularmente, el software operará con datos falsos, comprometiendo la calidad del lote.

Ignorar la Habilidad del Operador

La automatización simplifica las tareas, pero no elimina la necesidad de un operador calificado. Se requiere un profesional capacitado para supervisar el sistema, realizar controles de calidad, solucionar problemas mecánicos y realizar ajustes informados cuando sea necesario.

Tomando la Decisión Correcta para su Objetivo

Aproveche el sistema de control alineando sus capacidades con sus prioridades operativas específicas.

- Si su enfoque principal es la producción de alto volumen: Confíe en la automatización del sistema para minimizar los tiempos de ciclo de lote y utilice sus funciones de seguimiento de producción para monitorear el rendimiento.

- Si su enfoque principal es concreto especializado y de alta especificación: Utilice la gestión precisa de recetas y el registro detallado de datos para garantizar que cada lote cumpla con estrictos estándares de garantía de calidad.

- Si su enfoque principal es el control de costos: Aproveche la medición precisa de materiales del sistema para eliminar el desperdicio y reducir los costos de reproceso garantizando una calidad constante.

En última instancia, el sistema de control es lo que eleva una planta de dosificación de una simple colección de maquinaria a una instalación de producción sofisticada y confiable.

Tabla Resumen:

| Función | Beneficio Clave |

|---|---|

| Automatización Centralizada del Proceso | Maximiza la eficiencia de producción y reduce los tiempos de ciclo. |

| Gestión Precisa de Recetas | Garantiza concreto consistente y de alta calidad para cada lote. |

| Medición Automatizada de Materiales | Minimiza el error humano y el desperdicio de materiales. |

| Monitoreo en Tiempo Real y Registro de Datos | Proporciona datos críticos para el control de calidad y el seguimiento de inventario. |

¿Listo para transformar su producción de concreto con automatización inteligente? Como GARLWAY, especialista en maquinaria de construcción, ofrecemos plantas de dosificación de concreto avanzadas con sistemas de control sofisticados para empresas constructoras y contratistas a nivel mundial. Nuestras soluciones están diseñadas para garantizar la calidad de su concreto, maximizar su eficiencia operativa y minimizar los costos de materiales. ¡Contacte a nuestros expertos hoy mismo para discutir cómo nuestras plantas de dosificación pueden cumplir sus objetivos de producción específicos!

Guía Visual

Productos relacionados

La gente también pregunta

- ¿Cómo logra una hormigonera una mezcla homogénea? Domina el proceso para obtener hormigón perfecto

- ¿Cómo contribuye una hormigonera a la calidad de la construcción? Garantizando la integridad estructural y la durabilidad

- ¿Cómo mejora una hormigonera la calidad del hormigón? Garantice la resistencia y la consistencia para su obra

- ¿Cómo garantiza una hormigonera la calidad del hormigón? Logre un hormigón uniforme y duradero para su proyecto.

- ¿Cómo permite una hormigonera la personalización de materiales? Adapte la resistencia y trabajabilidad del hormigón in situ