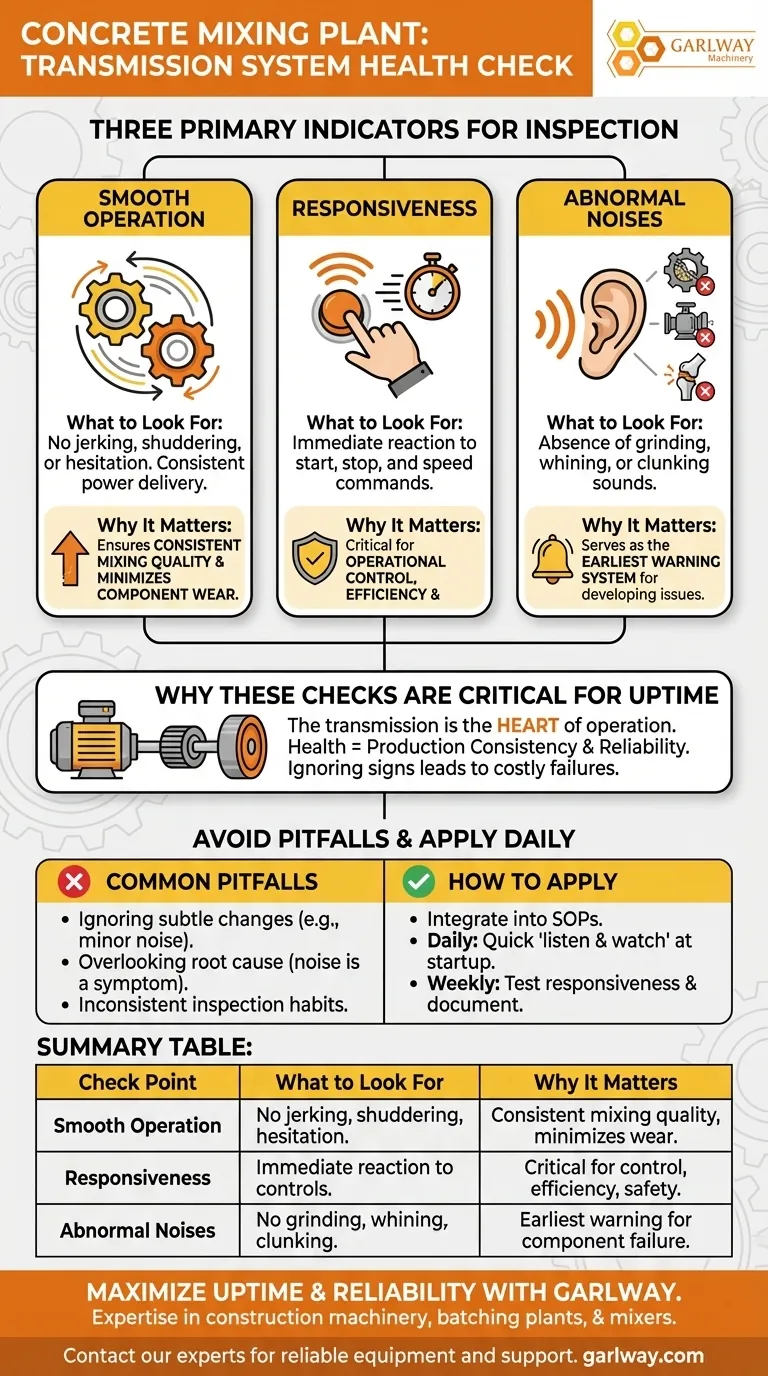

Para inspeccionar adecuadamente el sistema de transmisión de una planta de hormigón, debe comprobar tres indicadores principales: funcionamiento suave y constante, capacidad de respuesta inmediata a los controles y ausencia total de ruidos anormales. Estas comprobaciones sirven como evaluación fundamental del estado de toda la cadena cinemática mecánica.

El principio fundamental es que las comprobaciones sensoriales (lo que ve, siente y oye) son su sistema de alerta temprana más eficaz. Le permiten identificar problemas mecánicos en desarrollo mucho antes de que se conviertan en fallos costosos y tiempos de inactividad operativos.

Por qué estas comprobaciones son críticas para el tiempo de actividad de la planta

El sistema de transmisión, que abarca desde el motor hasta el tambor de mezcla, es el corazón del funcionamiento de su planta. Su estado dicta directamente la consistencia y fiabilidad de la producción. Ignorar las señales sutiles de problemas es un camino directo hacia reparaciones imprevistas y costosas.

Funcionamiento suave: el signo de un sistema sano

Una transmisión que funciona correctamente opera sin tirones, sacudidas o vacilaciones. La entrega suave de potencia garantiza una calidad de mezcla constante y minimiza el estrés en los componentes mecánicos como engranajes, rodamientos y ejes.

Cualquier desviación de esta suavidad indica un problema, como lubricación insuficiente, desgaste de componentes o desalineación, que puede acelerar los daños en todo el sistema.

Capacidad de respuesta: la clave para el control y la seguridad

Cuando un operador emite una orden para arrancar, parar o cambiar de velocidad, el sistema debe reaccionar al instante. Los retrasos o la lentitud indican posibles problemas como correas deslizantes, embragues defectuosos o problemas de presión hidráulica.

Esta capacidad de respuesta no se trata solo de eficiencia; es un factor de seguridad crítico. Un sistema que no responde inmediatamente a una orden de parada es un peligro importante en la planta.

Ruidos anormales: su sistema de alerta más temprano

Sus oídos son una de las herramientas de diagnóstico más eficaces que tiene. Una transmisión sana funciona con un zumbido constante y familiar. Los ruidos nuevos o inusuales son indicadores directos de problemas específicos.

Esté atento a ruidos distintos como chirridos (posible fallo de engranajes o rodamientos), gemidos (a menudo relacionados con problemas hidráulicos o de lubricación) o golpeteos (que indican componentes sueltos o un juego excesivo en los engranajes).

Errores comunes en las comprobaciones del sistema de transmisión

Simplemente realizar las comprobaciones no es suficiente. Para que sean eficaces, debe evitar descuidos comunes que pueden llevar a una falsa sensación de seguridad.

Ignorar cambios sutiles

El error más común es descartar un pequeño ruido nuevo o una ligera vacilación como "normal". Los fallos mecánicos rara vez ocurren de repente; se desarrollan con el tiempo. Documentar e investigar incluso los cambios menores es la clave del mantenimiento preventivo.

Pasar por alto la causa raíz

Un ruido es un síntoma, no el problema en sí. Por ejemplo, una correa chirriante puede apretarse, pero la causa raíz podría ser una polea desalineada que hará que la nueva correa falle prematuramente. Busque siempre la razón subyacente de cualquier problema observado.

Hábitos de inspección inconsistentes

Estas comprobaciones sensoriales pierden su valor si no se realizan con regularidad. Hacer de ellas una parte obligatoria de la rutina preoperacional de cada turno garantiza que los problemas en desarrollo se detecten en la etapa más temprana posible.

Cómo aplicar esto a su rutina diaria

Un proceso de inspección coherente convierte estos principios en una poderosa herramienta de fiabilidad. Integre estas comprobaciones en sus procedimientos operativos estándar.

- Si su principal objetivo es la preparación operativa diaria: Realice una rápida comprobación de "escuchar y observar" durante el arranque para detectar ruidos nuevos o movimientos bruscos.

- Si su principal objetivo es el mantenimiento preventivo a largo plazo: Programe comprobaciones semanales en las que un operador pruebe específicamente la capacidad de respuesta del sistema y documente formalmente cualquier cambio en el sonido o el funcionamiento.

En última instancia, tratar el sistema de transmisión con este nivel de empatía mecánica es la forma más eficaz de garantizar que su planta funcione de manera fiable día tras día.

Tabla resumen:

| Punto de comprobación | Qué buscar | Por qué importa |

|---|---|---|

| Funcionamiento suave | Sin tirones, sacudidas o vacilaciones durante el arranque y el funcionamiento. | Garantiza una calidad de mezcla constante y minimiza el desgaste de los componentes. |

| Capacidad de respuesta | Reacción inmediata a las órdenes de arranque, parada y cambio de velocidad. | Crítico para el control operativo, la eficiencia y la seguridad. |

| Ruidos anormales | Ausencia de ruidos de chirridos, gemidos o golpeteos. | Sirve como la alerta más temprana de problemas como fallos de rodamientos o engranajes. |

Maximice el tiempo de actividad y la fiabilidad de su planta de hormigón con GARLWAY. Nuestra experiencia en maquinaria de construcción, incluidas plantas de dosificación y mezcladoras de hormigón de alto rendimiento, garantiza que sus operaciones funcionen sin problemas. No permita que los fallos del sistema de transmisión provoquen tiempos de inactividad costosos. Póngase en contacto con nuestros expertos hoy mismo para obtener equipos fiables y soporte de mantenimiento experto adaptado a empresas de construcción y contratistas de todo el mundo.

Guía Visual

Productos relacionados

- Planta dosificadora de hormigón de cemento pequeña HZS35

- Máquina de Planta de Concreto para Productos de Construcción Mezcladora de Concreto

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Planta de Hormigón Preparado HZS180 para Cimentaciones con Arena y Cemento

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

La gente también pregunta

- ¿Cuáles son los componentes clave de una planta de hormigón? Domina los 5 sistemas principales

- ¿Cuáles son los factores que afectan la productividad de las plantas de hormigonado? Optimice su producción

- ¿Cuál es el propósito de un silo de cemento en una planta de hormigón? Garantizar la calidad y la producción ininterrumpida

- ¿Para qué está diseñado una planta de hormigón comercial? Para producir hormigón de alta calidad a escala

- ¿Qué materiales se transportan habitualmente en el sistema de suministro de polvo? Cemento, Cenizas Volantes y Polvo Mineral

- ¿Cuáles son los requisitos técnicos para el personal de mantenimiento de equipos de plantas de mezcla? Garantizando la fiabilidad y la eficiencia

- ¿Cuáles son las ventajas de la monitorización y el control remotos en una planta de dosificación? Aumente la eficiencia y la calidad

- ¿Por qué es necesario un tanque de agua en una planta de hormigón? Garantiza un hormigón consistente y de alta calidad