Para comprender la productividad de una planta de hormigonado, debe mirar más allá de su capacidad declarada. La producción real está regida por una combinación de las especificaciones técnicas de la planta, las propiedades de las materias primas utilizadas y las condiciones operativas y ambientales del sitio. Estos factores trabajan en conjunto, y un cuello de botella en cualquier área puede reducir significativamente la eficiencia de toda la operación.

La capacidad teórica de una planta de hormigón es un punto de partida, pero su productividad real en el mundo es el resultado directo de qué tan bien están sincronizados su diseño mecánico, su cadena de suministro de materiales y su logística operativa.

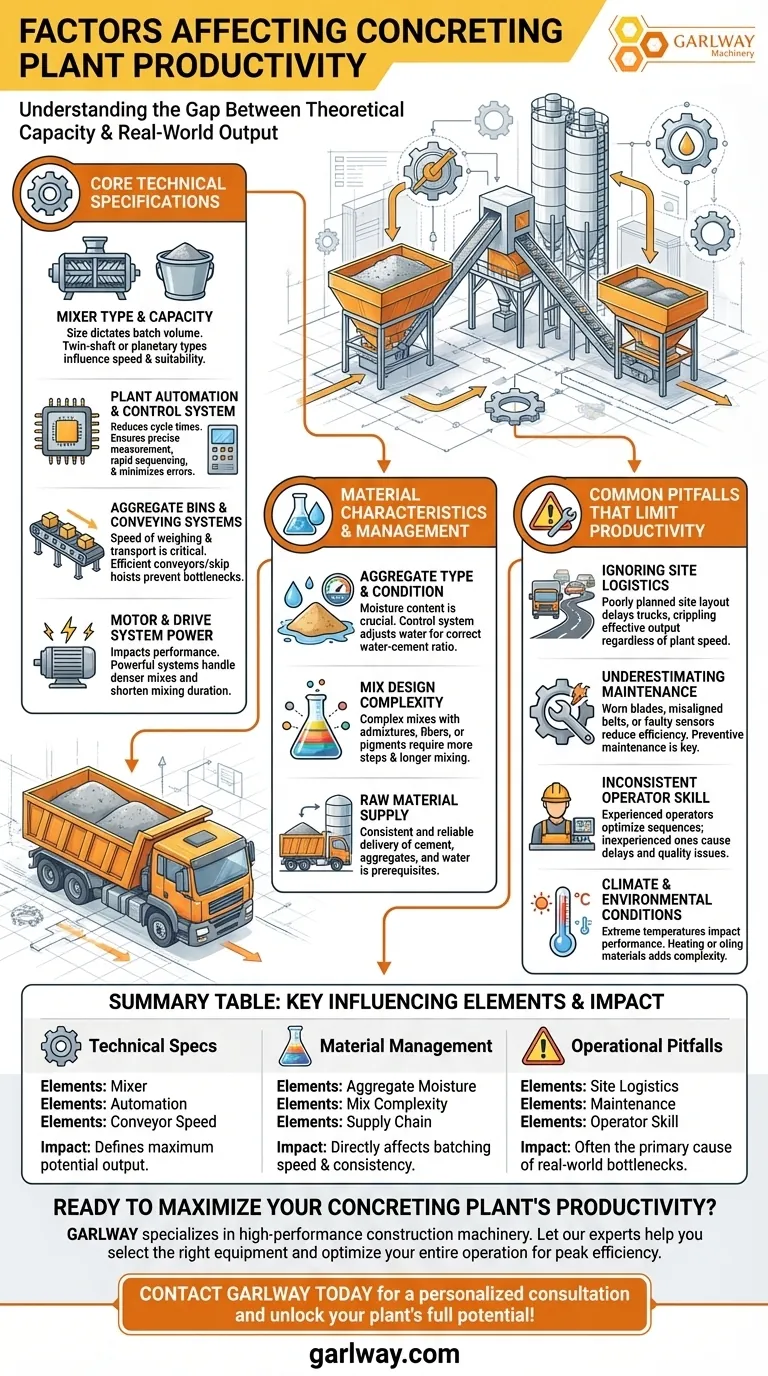

Especificaciones Técnicas Fundamentales

El diseño y la ingeniería de la planta en sí forman la base de su producción potencial. Las especificaciones del fabricante definen el límite superior de productividad en condiciones ideales.

Tipo y Capacidad de la Mezcladora

La mezcladora es el corazón de la planta. Su tamaño dicta el volumen de hormigón por lote, y su tipo (por ejemplo, de eje doble o planetaria) influye en la velocidad de mezcla y la idoneidad para diferentes diseños de mezcla.

Automatización y Sistema de Control de la Planta

Los sistemas automatizados modernos reducen drásticamente los tiempos de ciclo de los lotes. Un sistema de control sofisticado garantiza una medición precisa y una secuencia rápida de materiales, minimizando errores humanos y retrasos entre lotes.

Tolvas de Áridos y Sistemas de Transporte

La velocidad a la que se pueden pesar y transportar los áridos a la mezcladora es un cuello de botella común. La eficiencia de las cintas transportadoras o los elevadores de skip es fundamental para mantener una alta tasa de producción.

Potencia del Motor y del Sistema de Accionamiento

La potencia de los motores que impulsan la mezcladora y los transportadores impacta directamente en el rendimiento. Los sistemas más potentes pueden manejar mezclas más densas y complejas y acortar la duración de la mezcla sin esfuerzo.

Características y Gestión de Materiales

Las materias primas no son ingredientes pasivos; sus propiedades y manejo influyen directamente en la velocidad y consistencia del proceso de producción.

Tipo y Condición de los Áridos

El contenido de humedad de la arena y los áridos es una variable crucial. El sistema de control debe ajustar constantemente el agua añadida para mantener la relación agua-cemento correcta, lo que puede añadir tiempo al ciclo de dosificación.

Complejidad del Diseño de Mezcla

Una mezcla simple con pocos componentes se puede dosificar rápidamente. Por el contrario, una mezcla compleja de alto rendimiento con múltiples aditivos, fibras o pigmentos requiere más pasos y una mezcla más larga y completa, lo que reduce el número de lotes por hora.

Suministro de Materias Primas

La productividad de una planta es cero si está esperando materiales. La entrega constante y fiable de cemento, áridos y agua es un requisito previo absoluto para alcanzar la producción objetivo.

Errores Comunes que Limitan la Productividad

Incluso la planta más avanzada puede tener un rendimiento inferior si se ignoran los factores operativos. Estas limitaciones prácticas a menudo tienen el mayor impacto en la producción diaria.

Ignorar la Logística del Sitio

El cuello de botella más común a menudo está fuera de la propia planta. Un diseño de sitio mal planificado que crea retrasos para la llegada y salida de los camiones mezcladores paralizará la producción efectiva de la planta, sin importar cuán rápido pueda producir un lote.

Subestimar el Mantenimiento

Las palas de mezcladora desgastadas, las cintas transportadoras desalineadas o los sensores defectuosos reducen directamente la eficiencia. Un programa de mantenimiento preventivo proactivo es esencial para prevenir ralentizaciones y garantizar un rendimiento constante.

Habilidad Inconsistente del Operador

Un operador bien capacitado puede optimizar las secuencias de dosificación y solucionar rápidamente problemas menores. Un operador inexperto, por otro lado, puede ser una fuente significativa de retrasos y calidad de producto inconsistente.

Condiciones Climáticas y Ambientales

Las temperaturas extremas afectan el rendimiento y la producción del hormigón. En climas fríos, los áridos pueden estar congelados y el agua puede necesitar calentarse. En climas cálidos, se puede requerir agua fría o hielo, lo que añade complejidad y tiempo al proceso de dosificación.

Tomar la Decisión Correcta para su Objetivo

Para mejorar la productividad, primero debe identificar su objetivo principal y analizar el sistema en su conjunto, no solo la maquinaria.

- Si su objetivo principal es maximizar la producción diaria para un proyecto grande: Priorice una planta con una mezcladora de eje doble grande, un sistema de control totalmente automatizado y un sitio meticulosamente planificado para la logística de camiones.

- Si su objetivo principal es producir mezclas diversas y de alta especificación: Invierta en una planta con un sistema de control preciso y equipos de dosificación versátiles para múltiples aditivos, incluso si la velocidad de lote en bruto es ligeramente menor.

- Si su objetivo principal es optimizar una planta existente: Realice un análisis de cuellos de botella, comenzando por los tiempos de ciclo de los camiones y la carga de materias primas, ya que estos factores externos suelen ser los más fáciles de mejorar.

En última instancia, lograr la máxima productividad requiere tratar la planta de hormigón no como una sola máquina, sino como el centro de un sistema complejo e interconectado.

Tabla Resumen:

| Categoría de Factor | Elementos Clave Influyentes | Impacto en la Productividad |

|---|---|---|

| Especificaciones Técnicas | Tipo y capacidad de mezcladora, Nivel de automatización, Velocidad del transportador | Define la producción potencial máxima de la planta |

| Gestión de Materiales | Humedad de los áridos, Complejidad de la mezcla, Fiabilidad de la cadena de suministro | Afecta directamente la velocidad y consistencia de la dosificación |

| Errores Operativos | Logística del sitio, Programa de mantenimiento, Habilidad del operador | A menudo la causa principal de cuellos de botella en el mundo real |

¿Listo para maximizar la productividad de su planta de hormigonado?

GARLWAY se especializa en maquinaria de construcción de alto rendimiento, incluyendo robustas plantas de dosificación de hormigón, mezcladoras y cabrestantes diseñados para empresas constructoras y contratistas a nivel mundial. Nuestros expertos pueden ayudarle a seleccionar el equipo adecuado y optimizar toda su operación para una máxima eficiencia.

¡Póngase en contacto con GARLWAY hoy mismo para una consulta personalizada y libere todo el potencial de su planta!

Guía Visual

Productos relacionados

- Planta de Hormigón Preparado HZS180 para Cimentaciones con Arena y Cemento

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

- Planta de Hormigón Preparado HZS120 Mezcladora Comercial de Cemento y Lodo

- Planta dosificadora de hormigón de cemento pequeña HZS35

- Mezcladora de Cemento Móvil JW1000, Camión Hormigonera y Planta de Hormigonado

La gente también pregunta

- ¿Qué tipos de proyectos de construcción utilizan comúnmente el hormigón producido por las plantas de hormigonado? Esencial para el éxito a gran escala

- ¿Por qué comprar repuestos para plantas de hormigón únicamente al fabricante? Proteja su inversión y maximice el tiempo de actividad

- ¿Qué tipos de aditivos se utilizan en las plantas de hormigón? Mejora del rendimiento y la durabilidad

- ¿Por qué las plantas de dosificación de hormigón son comúnmente utilizadas por las empresas constructoras? Logre un Control Total y Eficiencia

- ¿Qué tipos de materiales de construcción puede producir una planta de procesamiento de hormigón? Hormigón y mortero de mezcla de precisión