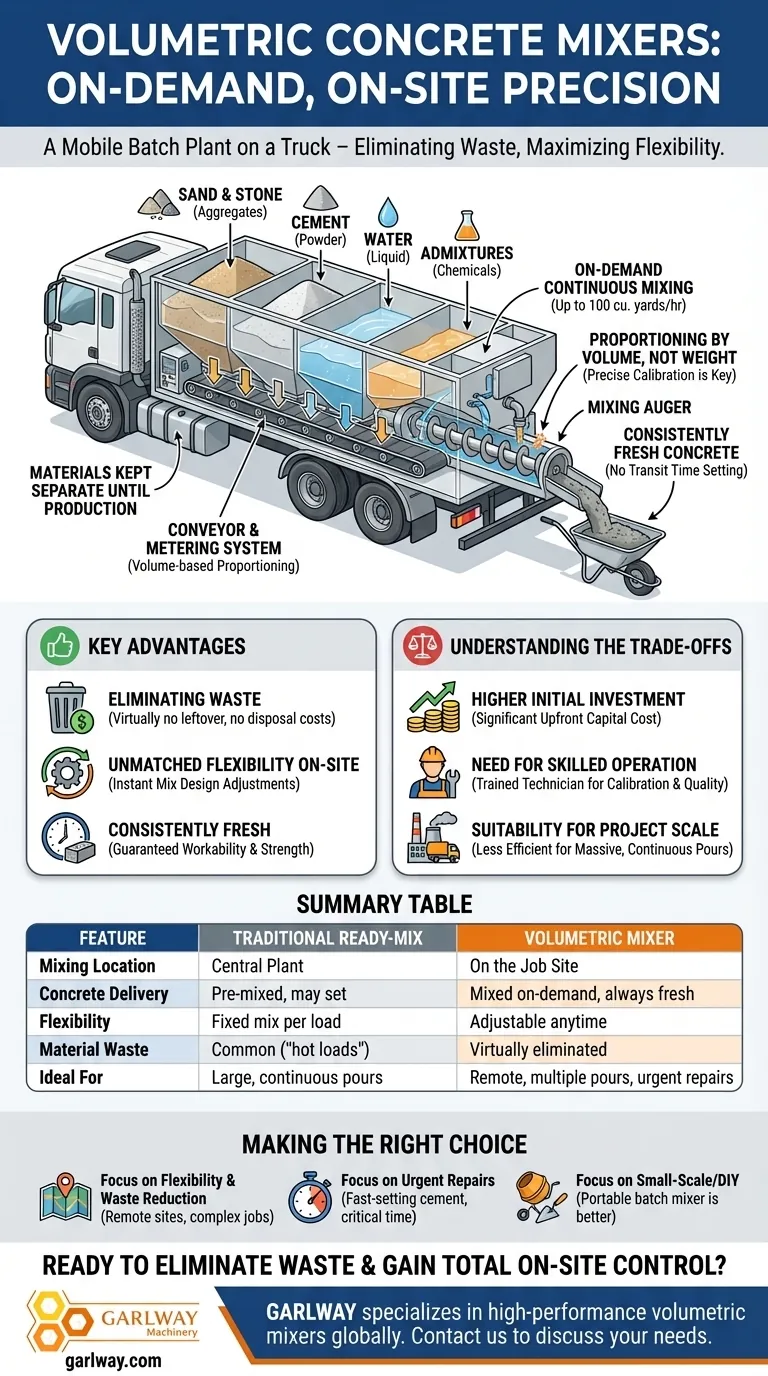

En esencia, una mezcladora de concreto volumétrica es una planta de dosificación móvil sobre un camión. A diferencia de una mezcladora de barril tradicional que transporta concreto premezclado y húmedo, una mezcladora volumétrica transporta todos los ingredientes crudos (arena, grava, cemento, agua y aditivos químicos) en compartimentos separados. Luego, combina y mezcla estos materiales por volumen en el sitio de construcción, produciendo concreto fresco bajo demanda.

El principio fundamental de una mezcladora volumétrica es su capacidad para eliminar el desperdicio y maximizar la flexibilidad. Al producir la cantidad y el tipo exacto de concreto necesario, precisamente cuando se necesita, traslada el proceso de dosificación de una planta remota directamente al punto de uso.

Cómo funciona la mezcla volumétrica

El diseño de una mezcladora volumétrica es lo que permite su capacidad bajo demanda. Funciona como un sistema de producción completo y autónomo montado en un chasis o remolque.

Compartimentos separados para materias primas

Cada componente de la mezcla de concreto se almacena en su propio depósito o tanque en el camión. Esta separación completa es la distinción clave con los camiones de concreto premezclado, lo que garantiza que los materiales no se combinen hasta el momento de la producción.

Mezcla continua bajo demanda

Cuando se necesita concreto, el operador calibra la máquina según el diseño de mezcla deseado. Luego, el sistema dosifica las proporciones correctas de cada ingrediente de sus respectivos compartimentos a una cinta transportadora, que los introduce en un tornillo mezclador. El agua y los aditivos se introducen en el tornillo, y el concreto fresco se descarga continuamente.

Dosificación por volumen

Como su nombre indica, la máquina mide y combina los materiales basándose en el volumen, no en el peso. Las compuertas y las válvulas controlan el caudal de cada componente sólido y líquido, y la precisión de esta calibración es fundamental para producir un producto final consistente y de alta calidad. La producción se puede iniciar, detener y reiniciar según sea necesario, con tasas de hasta 100 yardas cúbicas por hora.

Ventajas clave del enfoque volumétrico

Este método de producción ofrece importantes beneficios operativos que lo convierten en la opción ideal para tipos específicos de proyectos.

Eliminación de desperdicios

Dado que solo se mezcla lo que se necesita, prácticamente no queda concreto sobrante. Esto elimina el costo y el impacto ambiental de desechar material no utilizado de "cargas calientes" (concreto que ha comenzado a fraguar).

Flexibilidad inigualable en el sitio

El diseño de la mezcla se puede ajustar en cualquier momento. Si un proyecto requiere una pequeña cantidad de concreto de alta resistencia para una sección y una mezcla diferente y más fluida para otra, el operador puede cambiar la configuración al instante.

Concreto fresco y consistente

El concreto siempre se produce segundos antes de ser vertido. Esto garantiza la máxima trabajabilidad y potencial de resistencia, ya que no hay tiempo de tránsito durante el cual comience el proceso de hidratación, que es un problema común con el concreto premezclado tradicional.

Comprender las compensaciones

Si bien son potentes, las mezcladoras volumétricas no son la solución universal para todos los trabajos de concreto. Comprender sus limitaciones es crucial para tomar una decisión informada.

Mayor inversión inicial

La sofisticada maquinaria involucrada significa que una mezcladora volumétrica representa un costo de capital inicial significativamente mayor en comparación con equipos de mezcla más simples.

La necesidad de una operación calificada

La operación adecuada requiere un técnico capacitado y con conocimientos. La calidad del producto final depende completamente de la calibración precisa, la carga adecuada de los materiales y las entradas correctas del diseño de mezcla. Un operador no calificado puede producir fácilmente concreto de baja calidad.

Idoneidad para la escala del proyecto

Si bien son ideales para trabajos remotos o de múltiples vertidos, para vertidos masivos y continuos que requieren miles de yardas cúbicas de un único diseño de mezcla, una planta de dosificación tradicional de alta capacidad puede ofrecer una mayor eficiencia y economías de escala.

Tomar la decisión correcta para su objetivo

Seleccionar la tecnología de mezcla adecuada depende completamente de las demandas específicas de su proyecto.

- Si su enfoque principal es la flexibilidad y la reducción de desperdicios: Una mezcladora volumétrica es la opción superior para sitios remotos, proyectos de infraestructura o trabajos con vertidos múltiples y distintos.

- Si su enfoque principal son las reparaciones urgentes: La capacidad bajo demanda es perfecta para trabajos de carreteras y servicios públicos que utilizan cementos de fraguado rápido, donde el tiempo es crítico.

- Si su enfoque principal es el bricolaje a pequeña escala o el trabajo en espacios reducidos: Una mezcladora de lotes pequeña y portátil ofrece la mejor combinación de movilidad y facilidad de uso para estas aplicaciones.

En última instancia, elegir una mezcladora volumétrica es una decisión estratégica para priorizar el control en el sitio, la precisión y la eficiencia sobre todos los demás factores.

Tabla resumen:

| Característica | Concreto Premezclado Tradicional | Mezcladora Volumétrica |

|---|---|---|

| Ubicación de la mezcla | Planta Central | En el sitio de construcción |

| Entrega de concreto | Premezclado, puede fraguar durante el transporte | Mezclado bajo demanda, siempre fresco |

| Flexibilidad | Diseño de mezcla fijo por carga de camión | Diseño de mezcla ajustable en cualquier momento |

| Desperdicio de material | Común por "cargas calientes" sobrantes | Prácticamente eliminado |

| Ideal para | Vertidos grandes y continuos | Sitios remotos, vertidos múltiples, reparaciones urgentes |

¿Listo para eliminar el desperdicio de concreto y obtener control total en el sitio?

GARLWAY se especializa en maquinaria de construcción, ofreciendo mezcladoras de concreto volumétricas de alto rendimiento para empresas constructoras y contratistas a nivel mundial. Nuestras soluciones están diseñadas para maximizar la eficiencia y la rentabilidad de su proyecto.

Póngase en contacto con GARLWAY hoy mismo para analizar cómo nuestras mezcladoras volumétricas pueden satisfacer las necesidades específicas de su proyecto.

Guía Visual

Productos relacionados

- Máquina de Planta de Concreto para Productos de Construcción Mezcladora de Concreto

- Mezcladora de Mortero de Hormigón de Cemento Pequeña JDC350

- HZS90 Mezcladoras de Concreto Multiquip Grandes para Construcción

- Mezcladora de concreto y mortero volumétrica JS1000 en venta, mezcladora de cemento para minicargador

- Precio de la máquina mezcladora de cemento grande JZC500 para hormigón

La gente también pregunta

- ¿Qué es una hormigonera planetaria y dónde se utiliza comúnmente? Logre una mezcla perfecta para hormigón de alto rendimiento

- ¿Cuáles son las principales ventajas de una hormigonera autocargable? Aumente la eficiencia y reduzca los costos en el sitio

- ¿Por qué son importantes los mezcladores industriales en la minería y el procesamiento de minerales? Maximizar la recuperación y garantizar la seguridad

- ¿En qué se diferencian las hormigoneras de tambor reversible de las hormigoneras no basculantes? Elija la hormigonera adecuada para su proyecto

- ¿Cuáles son los principales beneficios de usar mezcladoras volumétricas? Tome el control de su suministro de concreto

- ¿Cuál es el método directo para determinar la eficiencia de una hormigonera? Medir la homogeneidad para una calidad superior del hormigón

- ¿Cuál es la diferencia entre las mezcladoras de cuba y las planetarias? Elija la mezcladora adecuada para su proyecto de hormigón

- ¿Cómo funciona el sistema de mezcla de una hormigonera forzada de doble eje? Desbloquee una eficiencia de mezcla superior