Después de reemplazar un sensor, la acción más crítica que debe realizar es una recalibración completa del sistema de pesaje. Este no es un paso opcional; es esencial para restaurar la precisión y confiabilidad de toda la operación de su planta de mezcla.

Un nuevo sensor es un nuevo dispositivo de medición. No recalibrar la báscula a este nuevo componente es como reemplazar el velocímetro de un automóvil sin ajustarlo: el número en el tablero ya no reflejará la realidad, lo que provocará errores críticos.

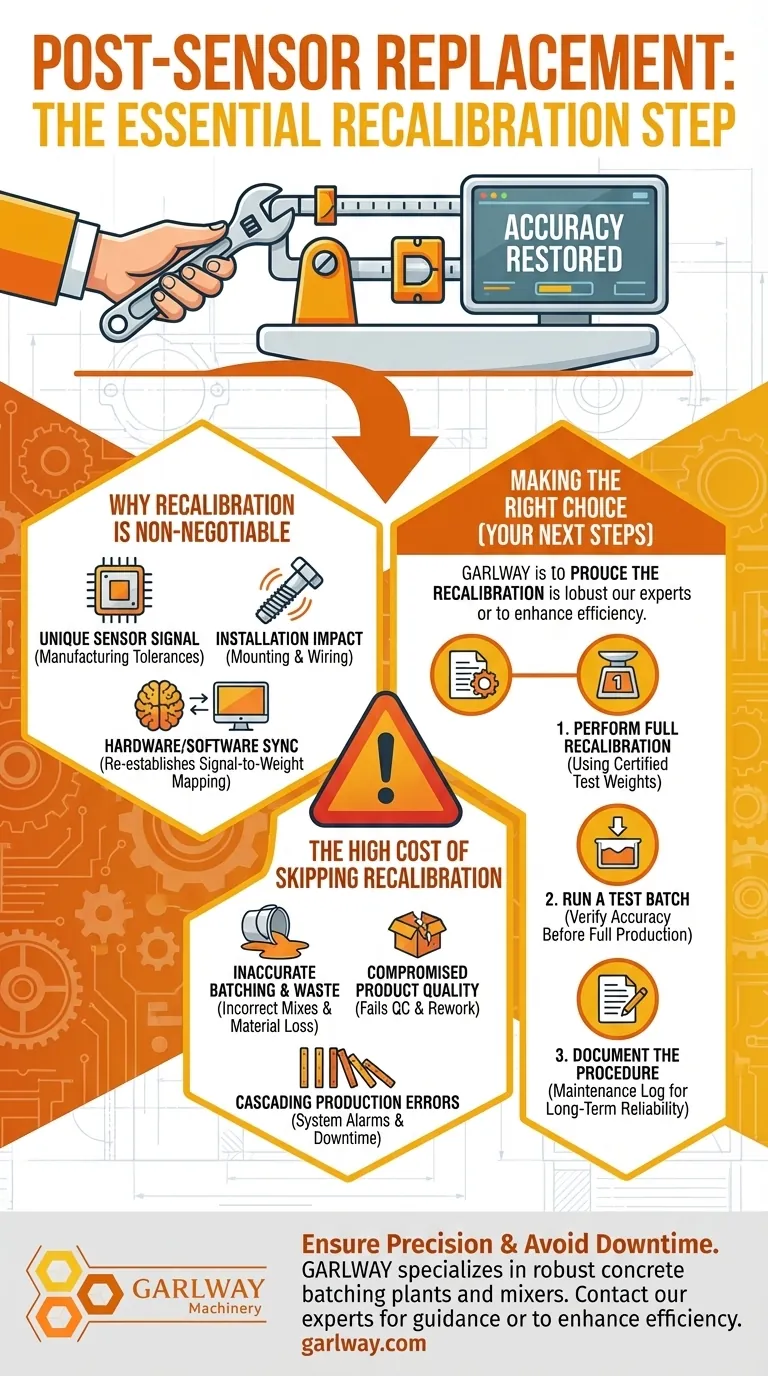

Por Qué la Recalibración es Innegociable

Reemplazar un sensor introduce un nuevo componente físico en un sistema finamente ajustado. El software del sistema está calibrado a las propiedades eléctricas y mecánicas únicas del sensor anterior, y la recalibración es la única forma de alinearlo con el nuevo.

La Unicidad de Cada Sensor

Incluso si reemplaza un sensor con un modelo idéntico del mismo fabricante, habrá diferencias mínimas. Estas se conocen como tolerancias de fabricación.

Estas pequeñas variaciones en materiales y construcción hacen que cada sensor responda de manera ligeramente diferente al mismo peso, produciendo una señal eléctrica única.

El Impacto de la Instalación Física

La forma en que se monta un sensor tiene un impacto significativo en su salida. Factores como el torque en los pernos de montaje, la alineación de la báscula y la tensión en el cableado influyen en la lectura final.

La recalibración tiene en cuenta todas estas variables físicas de la nueva instalación, asegurando que no corrompan la medición.

Sincronización de Hardware y Software

El sistema de control de su planta no mide el peso directamente. Mide una señal de voltaje o corriente del sensor y la convierte en un valor de peso basándose en la última calibración.

El nuevo sensor enviará una señal ligeramente diferente para el mismo peso. La recalibración enseña al software este "nuevo lenguaje", restableciendo la relación correcta entre la señal eléctrica y la masa real en la báscula.

El Alto Costo de Omitir la Recalibración

Ignorar este procedimiento puede parecer un ahorro de tiempo, pero introduce graves riesgos que pueden generar consecuencias financieras y operativas significativas.

Loteado Inexacto y Desperdicio de Material

El efecto más inmediato son las mediciones incorrectas. Esto conduce a un loteado inexacto, donde se utiliza demasiado o muy poco de una materia prima, lo que impacta directamente en los costos y el control de inventario.

Calidad del Producto Comprometida

Para la mayoría de las plantas de mezcla, la receta lo es todo. El pesaje inexacto compromete el producto final, lo que lleva a lotes que fallan en el control de calidad, requieren retrabajo o deben desecharse por completo. Esto puede dañar la reputación de su empresa y generar quejas de los clientes.

Errores de Producción en Cascada

Una lectura de peso incorrecta puede desencadenar un efecto dominó en un sistema automatizado. Puede hacer que se agreguen otros ingredientes en proporciones incorrectas, generar alarmas del sistema o incluso forzar un apagado de emergencia de la línea de producción.

Tomando la Decisión Correcta para su Objetivo

Después de instalar el nuevo sensor, sus próximos pasos determinan la integridad de todo su proceso de producción.

- Si su enfoque principal es la precisión inmediata: Su primera y única acción después de confirmar que el nuevo sensor está conectado correctamente es realizar una recalibración completa de la báscula utilizando pesas de prueba certificadas.

- Si su enfoque principal es la garantía de calidad: Después de la recalibración, ejecute un lote de prueba pequeño y controlado para verificar físicamente la precisión y consistencia de la mezcla antes de reanudar la producción a gran escala.

- Si su enfoque principal es la confiabilidad a largo plazo: Documente el reemplazo del sensor, la fecha y los resultados completos de la recalibración en el registro de mantenimiento de su planta para rastrear el rendimiento a lo largo del tiempo.

Una recalibración adecuada es el paso fundamental que garantiza que su planta opere con precisión, calidad y eficiencia.

Tabla Resumen:

| Paso | Acción Clave | Propósito |

|---|---|---|

| 1 | Realizar Recalibración Completa | Alinea el software con la señal única del nuevo sensor, restaurando la precisión. |

| 2 | Ejecutar un Lote de Prueba | Verifica el rendimiento del sistema y la calidad de la mezcla antes de la producción completa. |

| 3 | Documentar el Procedimiento | Crea un registro de mantenimiento para confiabilidad y trazabilidad a largo plazo. |

Asegure la precisión de su planta de mezcla y evite costosos tiempos de inactividad. GARLWAY se especializa en maquinaria de construcción, proporcionando robustas plantas de dosificación de concreto, mezcladoras y soporte experto para empresas constructoras y contratistas a nivel mundial. Nuestros sistemas están diseñados para ser confiables, pero el mantenimiento adecuado es clave. Contacte a nuestros expertos hoy mismo para obtener orientación sobre los procedimientos de calibración o para saber cómo nuestro equipo puede mejorar la eficiencia y la calidad del producto de su operación.

Guía Visual

Productos relacionados

- Máquina Mezcladora Lista para Construcción Maquinaria de Concreto Premezclado

- Máquina mezcladora de construcción comercial para mezcla de suelo y cemento de hormigón

La gente también pregunta

- ¿Cuáles son los componentes principales del sistema de transporte de áridos? Optimice la eficiencia de su planta de hormigón

- ¿Cómo funciona una planta de hormigón de mezcla seca? Una guía para un suministro de hormigón eficiente a larga distancia

- ¿Cómo se maneja el aditivo líquido en plantas de menor capacidad de producción? Optimice su producción de concreto a pequeña escala

- ¿Por qué es importante el mantenimiento diario de seguridad para una planta de mezcla de concreto? Aumente el tiempo de actividad y la seguridad

- ¿Cómo ayuda el sistema de aspersión de agua a controlar el polvo en las estaciones de mezcla de concreto? Domine el control de polvo para un sitio más limpio

- ¿Cuáles son los beneficios de una planta de mezcla en tránsito? Flexibilidad inigualable y menor costo para sus proyectos.

- ¿Cómo ha mejorado la automatización las plantas de dosificación de hormigón? Aumente la calidad, la eficiencia y el control

- ¿Qué método de pesaje se utiliza en plantas con una capacidad de producción inferior a 20 metros cúbicos por hora?