Para controlar adecuadamente una planta de mezcla de concreto durante la operación, debe centrarse en las dos variables de proceso más críticas: la precisión de las mediciones de los materiales y la duración del tiempo de mezcla. Más allá de esto, la vigilancia constante de cualquier anomalía en el equipo, como fugas o obstrucciones, es esencial para mantener una producción constante y prevenir costosas paradas.

La tarea principal no es simplemente operar la maquinaria, sino gestionar un proceso dinámico. El control efectivo requiere un enfoque sistemático en tres áreas distintas: garantizar la calidad de los insumos, monitorear el estado del equipo y hacer cumplir estrictos protocolos de seguridad.

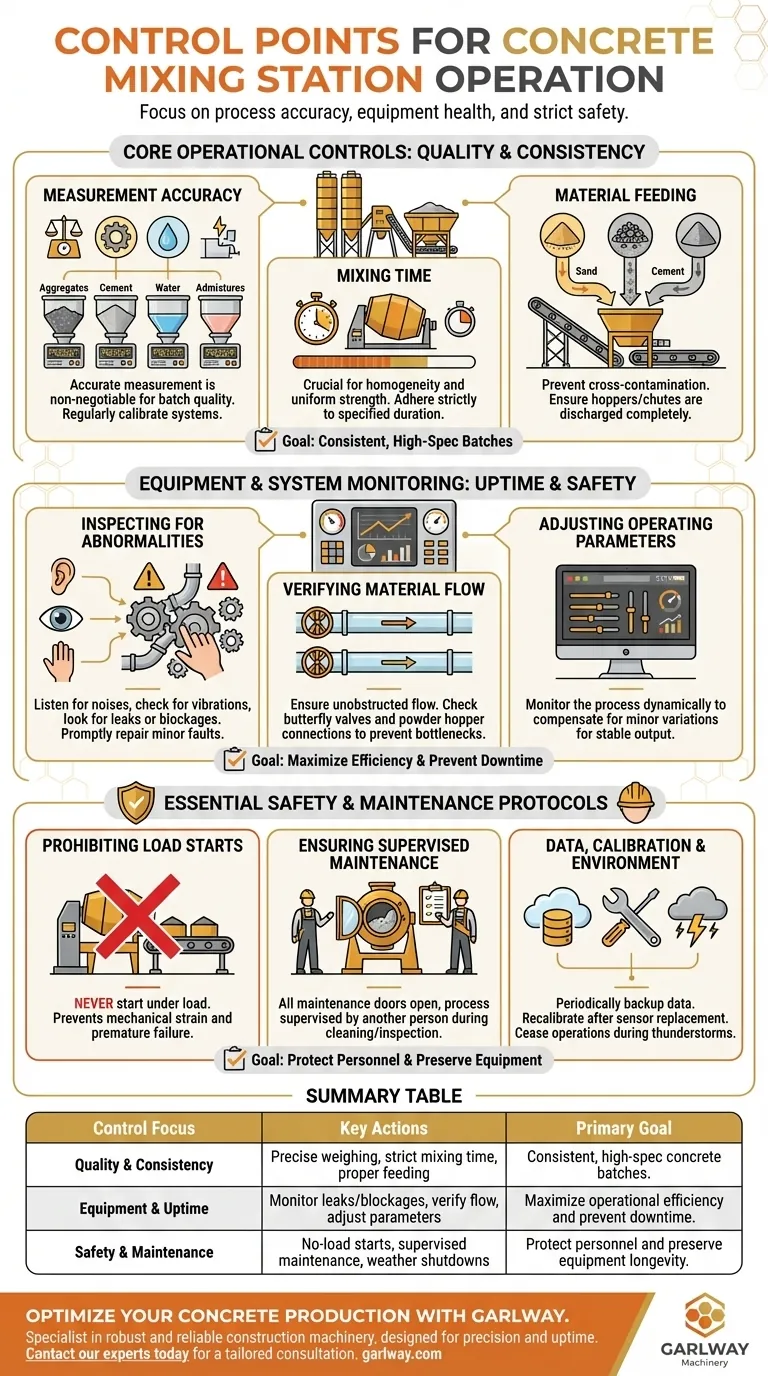

Controles Operativos Clave: Calidad y Consistencia

La calidad del producto final de concreto se determina momentos después de que comienza la operación. Estos controles son innegociables para cumplir con las especificaciones.

Precisión de la Medición

Cada componente —agregados, cemento, agua y aditivos— debe medirse con precisión. Las mediciones inexactas conducen directamente a una calidad de lote inconsistente, lo que afecta la resistencia, la trabajabilidad y la durabilidad.

Los sistemas de pesaje (balanzas y sensores) deben calibrarse regularmente, especialmente después de cualquier mantenimiento o reemplazo, para garantizar que cumplan con los requisitos del proceso.

Tiempo de Mezcla

El tiempo de mezcla suficiente es fundamental para lograr una mezcla homogénea donde todos los ingredientes se distribuyan uniformemente. Esto asegura una resistencia y consistencia uniformes en todo el lote.

Los operadores deben cumplir con la duración de mezcla especificada para la receta de concreto en particular y resistir la tentación de acortar los ciclos para aumentar la producción, ya que esto comprometerá la calidad.

Alimentación de Materiales

La secuencia y el método de alimentación de los materiales en la mezcladora son cruciales. Se debe evitar que los agregados entren en otros mecanismos operativos.

Idealmente, la arena, la piedra y el cemento no deben alimentarse a través del mismo conducto para evitar la contaminación cruzada. Las tolvas y los conductos deben descargarse por completo después de cada ciclo para garantizar que el siguiente lote comience con las proporciones correctas.

Monitoreo de Equipos y Sistemas: Tiempo de Actividad y Seguridad

Una planta de mezcla es un sistema complejo de partes interconectadas. El monitoreo proactivo evita que problemas menores se conviertan en fallas importantes.

Inspección de Anomalías

Los operadores deben estar capacitados para monitorear constantemente el estado del equipo. Esto incluye escuchar ruidos inusuales, observar vibraciones y verificar fugas, especialmente en la salida de descarga.

Identificar y reparar rápidamente cualquier falla, por menor que sea, es clave para prevenir averías mayores y garantizar una operación continua y confiable.

Verificación del Flujo de Materiales

Un flujo de materiales suave y sin obstrucciones es vital para mantener los cronogramas de producción. Verifique regularmente que las válvulas de mariposa y sus componentes eléctricos relacionados funcionen correctamente.

Asegúrese de que la conexión entre la tolva de polvo y la mezcladora esté despejada para mantener el tiempo de alimentación diseñado y prevenir cuellos de botella en la producción.

Ajuste de Parámetros Operativos

Los operadores experimentados deben monitorear el proceso general y ajustar los parámetros operativos según sea necesario. Este control dinámico ayuda a compensar variaciones menores en las materias primas o las condiciones ambientales para producir un producto estable y de alta calidad.

Protocolos Esenciales de Seguridad y Mantenimiento

El control de la operación se extiende más allá de la producción; implica un profundo compromiso con la seguridad y la preservación del equipo.

Prohibición de Arranques Bajo Carga

Nunca encienda la mezcladora o la cinta transportadora principal cuando estén bajo carga. Esta práctica ejerce una enorme tensión en los motores y componentes mecánicos, lo que lleva a fallas prematuras y crea riesgos de seguridad significativos.

Garantizar Mantenimiento Supervisado

Durante la limpieza o la inspección interna, todas las puertas de mantenimiento deben estar completamente abiertas y el proceso debe ser supervisado por otra persona. Esto evita arranques accidentales y garantiza la seguridad del personal que trabaja dentro de la maquinaria.

Gestión de Datos y Calibración

Para las plantas modernas controladas por computadora, la copia de seguridad periódica de los datos operativos es un control crítico. Esto protege contra la pérdida de datos y proporciona un registro histórico para la solución de problemas.

Después de cualquier reemplazo de sensor en los sistemas de pesaje, es obligatoria una recalibración inmediata para restaurar la precisión de la medición.

Conciencia Ambiental

Las operaciones deben cesar durante las tormentas eléctricas. Los sistemas de alto voltaje y la electrónica sensible en una planta de mezcla son vulnerables a los rayos, que pueden causar daños graves que generalmente no están cubiertos por la garantía.

Tomando la Decisión Correcta para su Objetivo

Sus prioridades operativas determinarán dónde enfocar sus esfuerzos de control.

- Si su enfoque principal es la calidad constante del producto: Obsesiónese con la precisión de la medición, cumpla estrictamente con los tiempos de mezcla especificados y asegure una secuencia de alimentación limpia y adecuada.

- Si su enfoque principal es la eficiencia operativa y el tiempo de actividad: Enfatice el monitoreo proactivo del equipo para detectar anomalías y verifique regularmente que todas las vías de flujo de materiales no estén obstruidas.

- Si su enfoque principal es la seguridad del personal y del equipo: Haga cumplir el cumplimiento inquebrantable de protocolos como arranques sin carga, mantenimiento supervisado y paradas durante condiciones climáticas severas.

En última instancia, dominar el control de una planta de mezcla de concreto se trata de crear una cultura de precisión, vigilancia y seguridad.

Tabla Resumen:

| Enfoque de Control | Acciones Clave | Objetivo Principal |

|---|---|---|

| Calidad y Consistencia | Pesaje preciso de materiales, tiempo de mezcla estricto, secuencia de alimentación adecuada | Lotes de concreto consistentes y de alta especificación |

| Equipo y Tiempo de Actividad | Monitorear fugas/obstrucciones, verificar flujo de materiales, ajustar parámetros | Maximizar la eficiencia operativa y prevenir el tiempo de inactividad |

| Seguridad y Mantenimiento | Arranques sin carga, mantenimiento supervisado, paradas por clima | Proteger al personal y preservar la longevidad del equipo |

Optimice su producción de concreto con GARLWAY.

Como especialista en maquinaria de construcción, GARLWAY ofrece plantas de dosificación de concreto, mezcladoras y cabrestantes robustos y confiables diseñados para empresas constructoras y contratistas que exigen precisión y tiempo de actividad. Nuestro equipo integra los controles operativos que necesita para garantizar una calidad constante, maximizar la eficiencia y mejorar la seguridad en el lugar de trabajo.

Permítanos ayudarle a construir una operación más productiva y rentable. Contacte a nuestros expertos hoy mismo para una consulta adaptada a las necesidades de su proyecto.

Guía Visual

Productos relacionados

- Planta dosificadora de hormigón de cemento pequeña HZS35

- Máquina de Planta de Concreto para Productos de Construcción Mezcladora de Concreto

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

- Planta de Hormigón Preparado HZS180 para Cimentaciones con Arena y Cemento

La gente también pregunta

- ¿Qué sucede en una planta de hormigón? Descubra el proceso automatizado para un hormigón perfecto

- ¿Cuáles son los componentes de la mezcla de concreto? Domina los ingredientes y la maquinaria para obtener resultados perfectos.

- ¿Cuáles son los factores que influyen en la elección de una planta de mezcla de concreto? Consideraciones clave para la eficiencia

- ¿Cómo se puede optimizar la etapa de descarga para mejorar la eficiencia general de la mezcla de concreto? Solucionar el cuello de botella en el traspaso de la mezcladora al vehículo

- ¿Cómo se diseñan típicamente las carreteras dentro de una planta de mezcla de concreto? Optimizar para la seguridad y la eficiencia