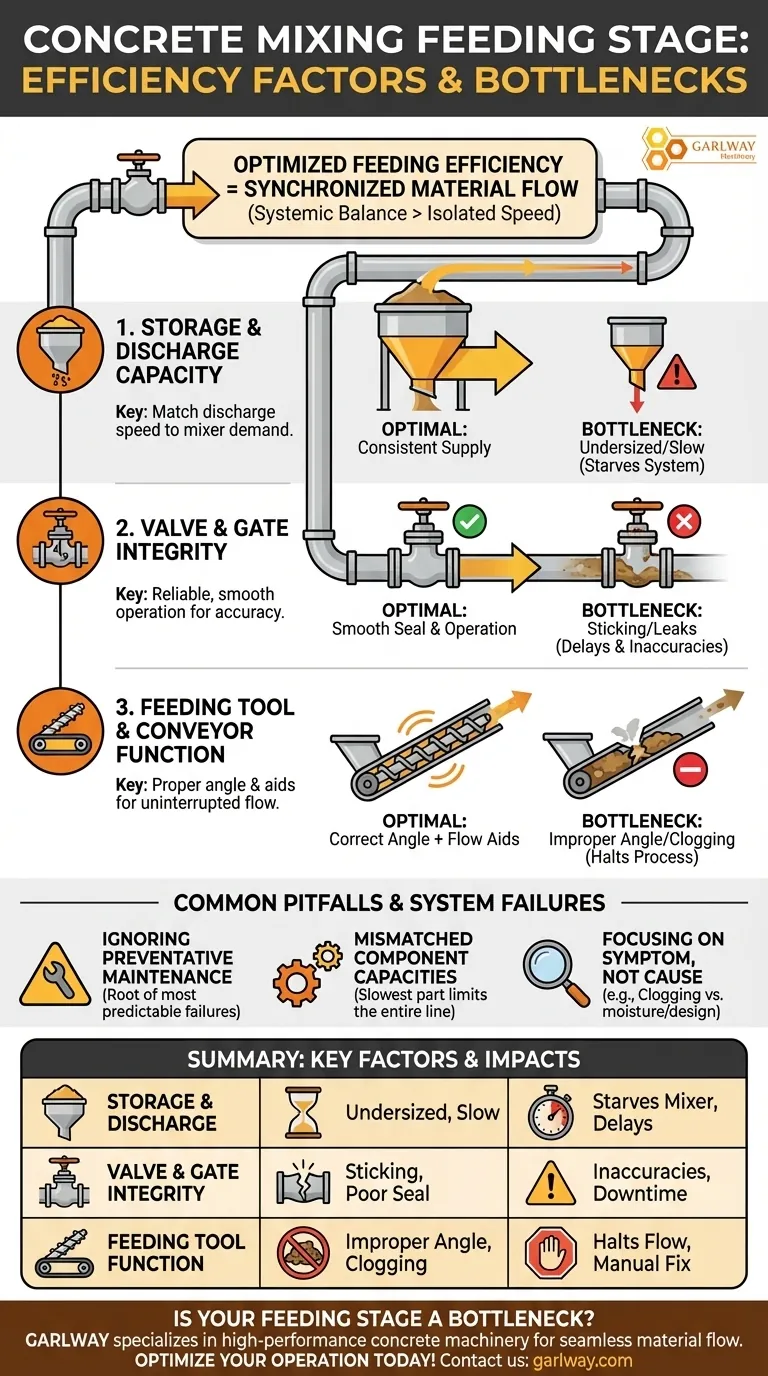

En última instancia, la eficiencia de su etapa de alimentación de concreto depende del flujo ininterrumpido de materiales desde el almacenamiento hasta la mezcladora. Este proceso está regido por tres factores principales: la capacidad y la velocidad de descarga de sus dispositivos de almacenamiento, la integridad mecánica de las válvulas y compuertas, y la configuración y el funcionamiento adecuados de sus herramientas de alimentación. Las fallas en cualquiera de estas áreas, como la obstrucción de materiales o el mal funcionamiento de las válvulas, pueden crear inmediatamente un cuello de botella que ralentiza toda su operación.

El problema central en la eficiencia de la alimentación no es solo la velocidad de los componentes individuales, sino la sincronización de todo el sistema de flujo de materiales. Se produce un cuello de botella donde una etapa no puede seguir el ritmo de la siguiente, lo que subraya que la optimización del proceso de alimentación se trata de equilibrio sistémico, no solo de velocidad aislada.

Desglose del Proceso de Alimentación: Cuellos de Botella Clave

Para diagnosticar y mejorar la eficiencia, debemos ver la etapa de alimentación como una secuencia de puntos de transferencia críticos. Cada punto presenta una falla o ralentización potencial que puede afectar toda su línea de producción.

Capacidad de Almacenamiento y Descarga

Las tolvas de almacenamiento temporal para agregados y polvos son el punto de partida. Su diseño impacta directamente la consistencia del suministro de material.

La capacidad y la velocidad de descarga de estos dispositivos deben coincidir adecuadamente con las demandas de la mezcladora. Una tolva de tamaño insuficiente o un mecanismo de descarga lento privarán al sistema, sin importar cuán rápido pueda funcionar el resto del equipo.

Integridad de Válvulas y Compuertas

Las válvulas y compuertas son los guardianes del flujo de materiales. Su fiabilidad es indispensable para un procesamiento eficiente y automatizado.

Una válvula que se atasca, cierra lentamente o no sella correctamente introduce retrasos e imprecisiones en cada lote. La inspección y el mantenimiento regulares son fundamentales para garantizar que estos componentes funcionen sin problemas y sin obstrucciones.

Función de Herramientas de Alimentación y Transportadores

Las herramientas que mueven el material, como los transportadores de tornillo para polvos o las cintas para agregados, son donde las propiedades físicas se encuentran con la fuerza mecánica.

Problemas como una herramienta de alimentación con un ángulo incorrecto pueden hacer que los materiales, especialmente los polvos finos, se aglomeren y obstruyan. Esto restringe el flujo y puede detener por completo el proceso de alimentación hasta que se limpie manualmente.

Para combatir esto, a menudo se utilizan ayudas como dispositivos de vibración o golpeteo para garantizar un flujo constante e ininterrumpido de materiales cohesivos.

Errores Comunes y Fallas a Nivel de Sistema

Muchos problemas de eficiencia en la alimentación no provienen de una sola pieza rota, sino de una falta de comprensión del sistema en su conjunto. Evitar estos errores comunes es esencial para un funcionamiento fiable.

Ignorar el Mantenimiento Preventivo

La mayoría de los problemas de alimentación, como válvulas obstruidas o vías bloqueadas, son el resultado directo del mantenimiento descuidado. Un programa proactivo de inspección y limpieza es la forma más eficaz de prevenir estas fallas predecibles.

Capacidades de Componentes Desajustadas

Un transportador de alta velocidad que alimenta una válvula de apertura lenta es un ejemplo clásico de un cuello de botella en el sistema. La eficiencia de toda la línea de alimentación está limitada por su componente más lento. La optimización real requiere una auditoría integral para garantizar que todas las piezas estén equilibradas.

Enfocarse en el Síntoma, No en la Causa

La aglomeración de material es un síntoma común, pero rara vez es la causa raíz. El problema real podría ser el alto contenido de humedad en los agregados, un ángulo de tolva mal diseñado o piezas de transportador desgastadas. La resolución eficaz de problemas significa mirar más allá de la obstrucción inmediata para encontrar el problema subyacente.

Optimización de su Etapa de Alimentación para Máximo Rendimiento

Utilice las siguientes directrices para diagnosticar problemas e implementar mejoras específicas basadas en sus objetivos operativos.

- Si su enfoque principal es la resolución de problemas de un cuello de botella activo: Inspeccione inmediatamente la acumulación de material, verifique que todas las válvulas de descarga funcionen sin problemas y compruebe el ángulo y el estado de las herramientas de alimentación.

- Si su enfoque principal es mejorar la eficiencia general de la planta: Realice una auditoría de todo el sistema para garantizar que la tasa de descarga de sus tolvas y alimentadores esté sincronizada con la capacidad de admisión de su mezcladora.

- Si su enfoque principal es garantizar la fiabilidad a largo plazo: Implemente un programa de mantenimiento riguroso y proactivo centrado en todas las piezas móviles, especialmente válvulas, compuertas y sistemas de transportadores.

Al pasar de las reparaciones reactivas a una comprensión sistémica del flujo de materiales, puede transformar su etapa de alimentación de un posible cuello de botella a un motor de producción fiable.

Tabla Resumen:

| Factor Clave | Posible Cuello de Botella | Impacto en la Eficiencia |

|---|---|---|

| Almacenamiento y Descarga | Tolva de tamaño insuficiente, descarga lenta | Suministro insuficiente a la mezcladora, crea retrasos |

| Integridad de Válvulas y Compuertas | Atascamiento, cierre lento, sellado deficiente | Introduce imprecisiones en el lote y tiempo de inactividad |

| Función de Herramientas de Alimentación | Ángulo incorrecto, aglomeración de material | Detiene el flujo, requiere intervención manual |

¿Es la etapa de alimentación de su planta de procesamiento de concreto un cuello de botella? GARLWAY se especializa en maquinaria de construcción de alto rendimiento, incluidas plantas de procesamiento de concreto robustas, mezcladoras y sistemas de alimentación diseñados para un flujo de materiales sin problemas. Nuestras soluciones ayudan a las empresas de construcción y a los contratistas de todo el mundo a eliminar el tiempo de inactividad y maximizar el rendimiento. Optimicemos su operación — ¡contacte a nuestros expertos hoy mismo!

Guía Visual

Productos relacionados

- Planta dosificadora de hormigón de cemento pequeña HZS35

- Máquina de Planta de Concreto para Productos de Construcción Mezcladora de Concreto

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

- Planta de Hormigón Preparado HZS180 para Cimentaciones con Arena y Cemento

La gente también pregunta

- ¿Cuáles son los procedimientos de seguridad para inspeccionar y mantener el host de la mezcladora y la cinta transportadora? Una guía sobre protocolos de bloqueo/etiquetado

- ¿Por qué es importante un sistema de electricidad y generador en una planta de hormigón? El alma de su operación

- ¿Cuáles son las tareas de mantenimiento diario del transportador de tornillo en una planta de mezcla de concreto? Evite tiempos de inactividad costosos

- ¿Cuáles son las ventajas de usar mezcladores por lotes? Logre un control de calidad y una flexibilidad superiores

- ¿Cómo contribuye el sistema de control a una planta de dosificación? Desbloquee precisión y eficiencia

- ¿Cómo se miden los materiales en una planta de hormigón? Pesaje de precisión para una calidad constante

- ¿Cuál es el principio de funcionamiento de una planta de hormigón? Dosificación de precisión para una calidad constante

- ¿Cuáles son las mejores prácticas para el mantenimiento de plantas de concreto? Una guía proactiva para maximizar el tiempo de actividad y la calidad