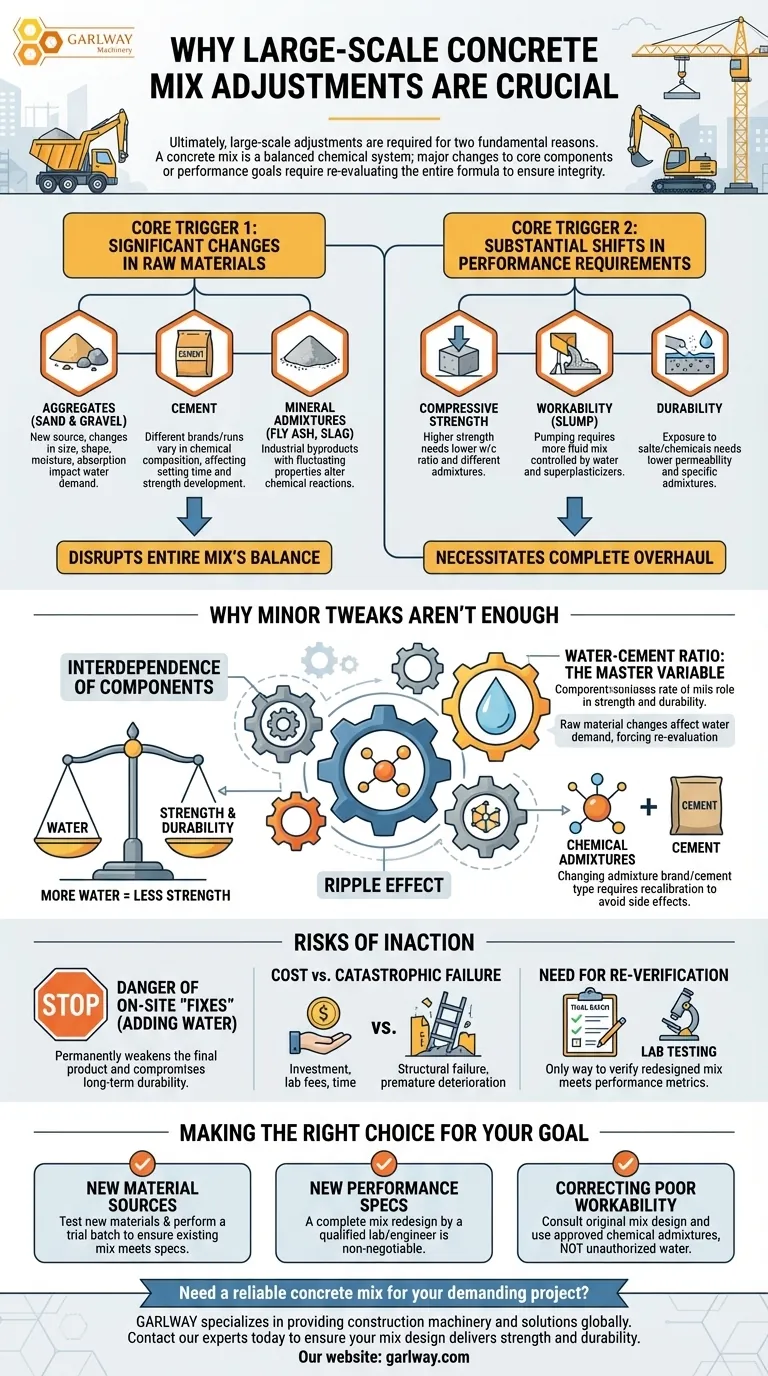

En última instancia, los ajustes a gran escala en la relación de la mezcla de concreto se requieren por dos razones fundamentales: un cambio significativo en las propiedades de las materias primas o un cambio sustancial en los requisitos de rendimiento del concreto final. En estos escenarios, simplemente ajustar un ingrediente es insuficiente y, a menudo, peligroso; es necesario un rediseño integral para mantener la integridad de la mezcla.

Una mezcla de concreto es un sistema químico equilibrado. Cualquier cambio importante en un componente central o en un objetivo de rendimiento requiere reevaluar toda la fórmula para garantizar que la resistencia, la durabilidad y la trabajabilidad no se vean comprometidas.

Los desencadenantes principales para un rediseño de la mezcla

El diseño de la mezcla de concreto, o "receta", está diseñado para ser preciso. Cuando cambian las suposiciones fundamentales de ese diseño, la receta en sí misma debe ser revisada.

Factor 1: Cambios significativos en las materias primas

Las propiedades de los materiales constituyentes del concreto no son siempre constantes. Un cambio en la fuente o incluso en el lote de producción de un ingrediente clave puede alterar el equilibrio de toda la mezcla.

Los materiales clave que pueden variar incluyen:

- Agregados (Arena y Grava): Una nueva cantera o proveedor puede introducir cambios en el tamaño de las partículas, la forma, el contenido de humedad y la absorción. Esto afecta directamente la cantidad de agua necesaria para lograr una trabajabilidad adecuada.

- Cemento: Diferentes marcas o incluso diferentes lotes de producción de cemento pueden tener composiciones químicas variables, lo que afecta el tiempo de fraguado y la velocidad de desarrollo de la resistencia.

- Aditivos minerales: Materiales como las cenizas volantes o la escoria son subproductos industriales. Sus propiedades químicas y físicas pueden fluctuar, alterando su reacción dentro de la matriz del concreto.

Factor 2: Cambios sustanciales en los requisitos de rendimiento

Una mezcla de concreto diseñada para un patio residencial es fundamentalmente diferente de una diseñada para una columna de gran altura o la cubierta de un puente.

Cuando las especificaciones del proyecto cambian, la mezcla debe ser rediseñada para adaptarse. Las métricas de rendimiento clave incluyen:

- Resistencia a la compresión: Pasar de un requisito de 3000 psi a uno de 6000 psi requiere una revisión completa, principalmente reduciendo la relación agua-cemento y potencialmente utilizando diferentes aditivos.

- Trabajabilidad (Asentamiento): El concreto que debe ser bombeado verticalmente 30 pisos requiere una mezcla mucho más fluida que el concreto vertido directamente en el encofrado de una cimentación. Esto se controla mediante el contenido de agua y los superplastificantes.

- Durabilidad: Una mezcla expuesta a sales descongelantes o agua salada requiere consideraciones especiales, como una menor permeabilidad y aditivos específicos, para resistir el ataque químico, lo que no es una preocupación para las aplicaciones interiores.

Por qué los ajustes menores no son suficientes

El impulso de hacer un ajuste simple y aislado es tentador, pero no respeta la naturaleza interconectada de la mezcla de concreto. Aquí es donde un "ajuste optimizado" o un rediseño completo se vuelve crítico.

La interdependencia de los componentes

Una mezcla de concreto no es una simple suma de sus partes. Cambiar una variable crea un efecto dominó. Por ejemplo, agregar más agua para aumentar la trabajabilidad disminuirá directamente la resistencia y durabilidad finales.

La relación agua-cemento: la variable maestra

La relación de agua a materiales cementantes (la relación a/c) es el factor más importante que rige la resistencia y durabilidad del concreto. Casi cualquier cambio en las materias primas afecta la demanda de agua, lo que obliga a reevaluar esta relación crítica para cumplir con los objetivos de rendimiento.

El papel de los aditivos químicos

El concreto moderno casi siempre incluye aditivos químicos como los superplastificantes (reductores de agua). Estos no son aditivos simples; interactúan químicamente con el cemento. Cambiar la marca del aditivo o el tipo de cemento puede alterar esta reacción química, requiriendo recalibración para lograr el rendimiento deseado sin efectos secundarios no deseados como fraguado rápido o problemas de incorporación de aire.

Comprender las compensaciones y los riesgos

No realizar un ajuste a gran escala cuando está justificado introduce un riesgo significativo para un proyecto.

El peligro de las "soluciones" en el sitio

El error más común y peligroso es agregar exceso de agua a un camión de concreto en el sitio para facilitar la colocación de la mezcla. Este ajuste único y aislado debilita permanentemente el producto final y compromete su durabilidad a largo plazo.

Costo frente a falla catastrófica

Rediseñar y probar adecuadamente una nueva mezcla tiene un costo inicial en tiempo y honorarios de laboratorio. Sin embargo, este costo es insignificante en comparación con el gasto potencial de falla estructural, deterioro prematuro o incumplimiento de las especificaciones del proyecto.

La necesidad de volver a verificar

Cualquier ajuste significativo en una mezcla no está completo hasta que se produce y prueba un nuevo lote de prueba en un laboratorio. Esta es la única manera de verificar que la mezcla rediseñada cumple con todas las métricas de rendimiento requeridas antes de que se implemente en un proyecto.

Tomar la decisión correcta para su objetivo

Para garantizar la seguridad y la calidad, su respuesta debe guiarse por la naturaleza del cambio que está enfrentando.

- Si su enfoque principal es acomodar nuevas fuentes de materiales: Debe probar los nuevos materiales y realizar un lote de prueba para asegurarse de que el diseño de mezcla existente aún cumpla con las especificaciones de rendimiento antes de continuar.

- Si su enfoque principal es cumplir con especificaciones de proyecto nuevas y exigentes: Un rediseño completo de la mezcla es innegociable y debe ser desarrollado y verificado por un laboratorio o ingeniero calificado.

- Si su enfoque principal es corregir una trabajabilidad deficiente en el sitio: La solución es consultar el diseño de mezcla original y utilizar aditivos químicos aprobados según lo especificado, no hacer adiciones no autorizadas de agua.

Tratar el concreto como una fórmula química precisa, no solo como un material de construcción simple, es la clave para garantizar la integridad estructural y el rendimiento a largo plazo.

Tabla resumen:

| Factor | Cambios clave | Impacto en la mezcla |

|---|---|---|

| Materias primas | Nueva fuente de agregado, tipo de cemento o lote de aditivo | Altera la demanda de agua, el tiempo de fraguado y el equilibrio químico |

| Necesidades de rendimiento | Mayor resistencia, diferente trabajabilidad (asentamiento) o durabilidad mejorada | Requiere nueva relación agua-cemento y calibración de aditivos |

¿Necesita una mezcla de concreto confiable para su exigente proyecto? GARLWAY se especializa en el suministro de maquinaria y soluciones de construcción, incluidas plantas de dosificación de concreto, mezcladoras y soporte experto, para ayudar a contratistas y empresas de construcción de todo el mundo a lograr un concreto preciso y de alto rendimiento. Póngase en contacto con nuestros expertos hoy mismo para analizar los requisitos de su proyecto y garantizar que el diseño de su mezcla ofrezca la resistencia y durabilidad que necesita.

Guía Visual

Productos relacionados

- Máquina Mezcladora Lista para Construcción Maquinaria de Concreto Premezclado

- Máquina mezcladora de construcción comercial para mezcla de suelo y cemento de hormigón

- Máquina Mezcladora de Cemento de Hormigón Automática Nueva

- Mezcladora de Mortero de Hormigón de Cemento Pequeña JDC350

- HZS90 Mezcladoras de Concreto Multiquip Grandes para Construcción

La gente también pregunta

- ¿Cuál es el papel de un compresor de aire en una planta de procesamiento de concreto? El motor de la automatización

- ¿Cuáles son los beneficios de las plantas de dosificación de hormigón móviles para pequeñas empresas? Obtenga control y flexibilidad en el sitio

- ¿Cuáles son las desventajas del hormigón premezclado? Riesgos clave para proyectos de construcción

- ¿Cuáles son los tipos de hormigoneras que se utilizan en las plantas de dosificación? Elija la hormigonera adecuada para su proyecto

- ¿Cuáles son las consecuencias de los errores operativos de los técnicos en las nuevas estaciones de mezcla? Evite tiempos de inactividad y daños costosos

- ¿Cuáles son las diferencias entre las plantas de mezcla de concreto y las plantas de mezcla de suelo estabilizado? Elija la planta adecuada para su proyecto

- ¿Cómo funciona el hormigón premezclado? Una guía para una entrega de hormigón eficiente y de alta calidad

- ¿Qué se debe considerar en la instalación de circuitos eléctricos en una planta de mezcla de concreto? Garantice un funcionamiento fiable y seguro