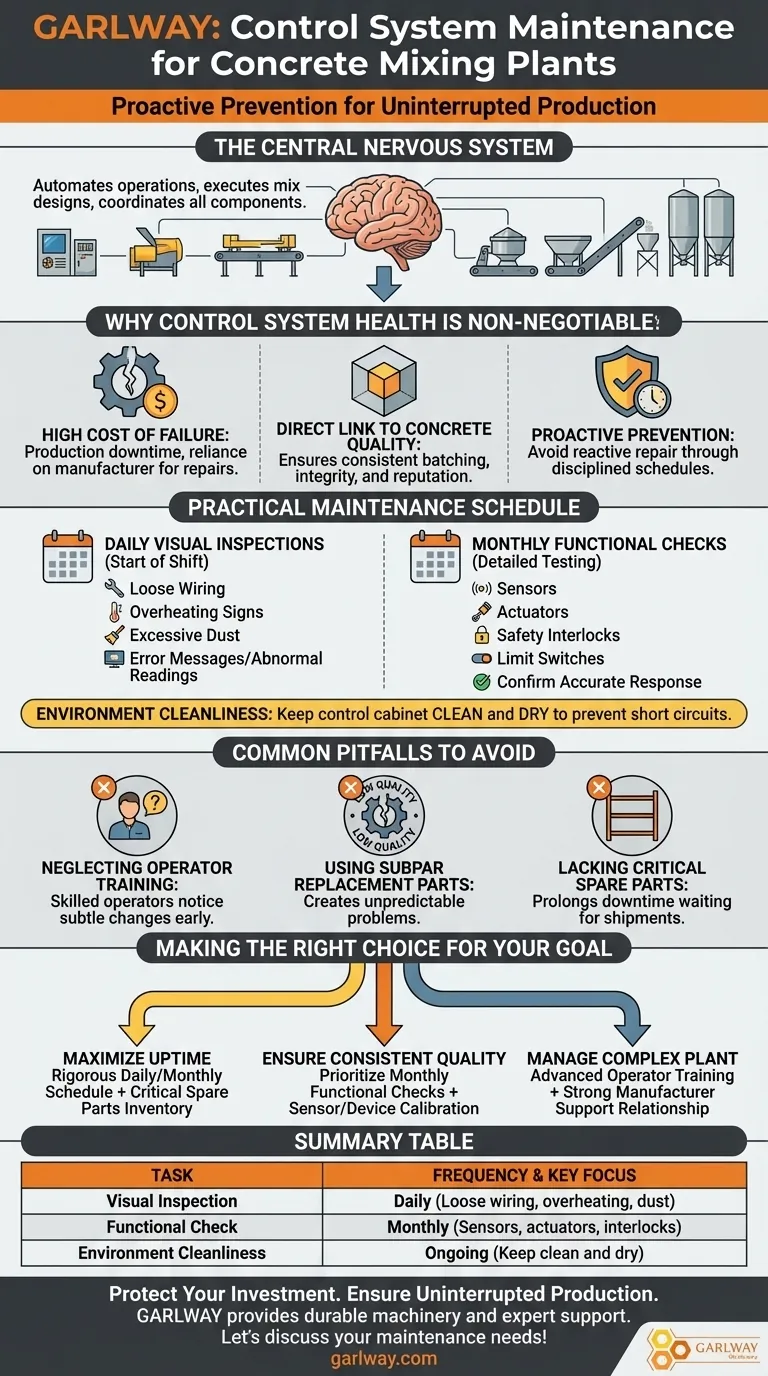

Las tareas de mantenimiento esenciales para el sistema de control de una planta de procesamiento de concreto son dos. Debe realizar una inspección visual diaria para identificar y abordar cualquier problema inmediato, y realizar una inspección mensual más exhaustiva para probar la funcionalidad de todos los componentes eléctricos relacionados, asegurándose de que funcionen correctamente.

Una falla en el sistema de control detiene toda la producción, y la auto-reparación a menudo no es una opción. Por lo tanto, el objetivo del mantenimiento no es la reparación reactiva, sino la prevención proactiva a través de un programa disciplinado de controles diarios y mensuales.

Por qué la salud del sistema de control es innegociable

Comprender el papel del sistema de control aclara por qué su mantenimiento es crítico. No es solo otro componente; es el centro operativo de toda la planta.

El Sistema Nervioso Central

El sistema de control actúa como el sistema nervioso central de la planta de procesamiento. Automatiza las operaciones, ejecuta comandos basados en el diseño de mezcla predeterminado y coordina cada componente para garantizar un proceso de producción eficiente y correcto.

El Alto Costo de la Falla

Si el sistema de control funciona mal, toda la planta puede dejar de operar. Debido a que estos sistemas son complejos, los usuarios a menudo no pueden realizar reparaciones por sí mismos y deben depender del fabricante, lo que genera tiempos de inactividad de producción significativos y costosos.

El Vínculo Directo con la Calidad del Concreto

La función principal del sistema es garantizar la calidad constante del concreto producido. Cualquier degradación en su rendimiento puede llevar a un dosaje inexacto, comprometiendo la integridad del producto final y su reputación.

Un Programa de Mantenimiento Práctico

Un enfoque estructurado del mantenimiento evita que los problemas menores se conviertan en fallas que detienen la planta. Este programa se divide en controles de alta frecuencia y verificaciones mensuales más profundas.

Inspecciones Visuales Diarias

Esta es su primera línea de defensa. El operador debe realizar una verificación visual rápida pero exhaustiva al comienzo de cada turno.

Busque signos obvios de problemas como cableado suelto, signos de sobrecalentamiento en los paneles, acumulación excesiva de polvo y cualquier mensaje de error o lectura anormal en la interfaz de control.

Controles Funcionales Mensuales

Una vez al mes, se requiere una inspección más detallada para verificar la integridad de los componentes eléctricos del sistema.

Esto implica probar sistemáticamente elementos clave como sensores, actuadores, enclavamientos de seguridad e interruptores de límite para confirmar que responden correctamente. Esto asegura que el sistema reciba información precisa y pueda ejecutar comandos de manera confiable.

Mantener un Entorno Limpio

El gabinete de control y sus alrededores deben mantenerse limpios y secos. El polvo y la humedad son los principales enemigos de los componentes electrónicos, causando cortocircuitos y sobrecalentamiento. La limpieza regular es una tarea preventiva simple pero muy efectiva.

Errores Comunes a Evitar

El mantenimiento efectivo se trata tanto de evitar malos hábitos como de realizar las tareas correctas. Ciertas omisiones pueden socavar por completo sus esfuerzos de confiabilidad.

Descuidar la Capacitación del Operador

Un operador calificado que comprende el comportamiento normal del sistema es invaluable. Ellos son los primeros en notar cambios sutiles, movimientos anormales o sonidos inusuales que señalan un problema en desarrollo.

Usar Repuestos de Calidad Inferior

Cuando falla un componente como un relé o un sensor, reemplazarlo con una pieza de baja calidad puede crear problemas nuevos e impredecibles. Siempre use piezas OEM o equivalentes de alta calidad para mantener la integridad del sistema.

Falta de Repuestos Críticos

Esperar a que un fabricante envíe una tarjeta PLC específica o una fuente de alimentación puede detener su operación durante días. Mantener un stock pequeño y bien administrado de repuestos críticos es un seguro esencial contra tiempos de inactividad prolongados.

Tomando la Decisión Correcta para su Objetivo

Su estrategia de mantenimiento debe alinearse con sus objetivos operativos principales.

- Si su enfoque principal es maximizar el tiempo de actividad: La clave es un riguroso programa de inspección diaria y mensual combinado con un inventario bien surtido de repuestos críticos.

- Si su enfoque principal es garantizar la calidad constante del concreto: La clave es priorizar los controles funcionales mensuales y la calibración de todos los sensores y dispositivos de medición vinculados al sistema de control.

- Si está gestionando una planta grande o compleja: La clave es invertir en capacitación avanzada para operadores y establecer una sólida relación de soporte técnico con el fabricante del sistema.

En última instancia, el mantenimiento proactivo transforma el sistema de control de un pasivo potencial a su activo más confiable para una producción constante.

Tabla Resumen:

| Tarea | Frecuencia | Enfoque Clave |

|---|---|---|

| Inspección Visual | Diaria | Cableado suelto, sobrecalentamiento, polvo, mensajes de error |

| Verificación Funcional | Mensual | Sensores, actuadores, enclavamientos de seguridad, interruptores de límite |

| Limpieza del Entorno | Continuo | Mantener el gabinete de control limpio y seco |

Proteja su inversión y garantice una producción ininterrumpida. Un sistema de control bien mantenido es el corazón de su planta de procesamiento de concreto. GARLWAY se especializa en el suministro de maquinaria de construcción duradera, incluidas plantas de dosificación de concreto confiables, mezcladoras y polipastos para contratistas y empresas de construcción en todo el mundo. Nuestro soporte experto garantiza que su equipo funcione sin problemas. Hablemos de sus necesidades de mantenimiento: ¡contáctenos hoy mismo para una consulta!

Guía Visual

Productos relacionados

- Hormigonera Portátil con Máquina de Concreto Elevadora

- Máquina Mezcladora Eléctrica Portátil de Concreto para Mezclar Cemento

- Cabrestante Warn Cabrestante para Embarcaciones

- Torno Eléctrico e Hidráulico para Aplicaciones de Alta Resistencia

- Hormigonera Belle JS2000 Hormigonera Volumétrica para Harbor Freight

La gente también pregunta

- ¿Qué factores se deben considerar al elegir una planta de procesamiento de concreto para un proyecto? Garantizar la calidad, el costo y la eficiencia

- ¿Cómo funciona la cinta transportadora de pesaje de áridos en una planta de hormigón? Una guía para un pesaje preciso

- ¿Cómo se maneja la dosificación de polvo en una planta de hormigón? Garantizando una calidad de mezcla precisa

- ¿Qué ventajas ofrecen las plantas de hormigón en comparación con la mezcla manual? Logre una velocidad, calidad y eficiencia inigualables

- ¿Qué tipo de cinta transportadora es adecuada para sitios con espacio limitado? Utilice transportadores de pared lateral de alta inclinación

- ¿Cuáles son las mejores prácticas para el mantenimiento de plantas de concreto? Una guía proactiva para maximizar el tiempo de actividad y la calidad

- ¿Cuáles son las dos categorías principales de plantas de hormigón? Elija la planta adecuada para su proyecto

- ¿Qué mantenimiento de equipos del sistema se requiere para un silo de cemento? Garantice la longevidad y evite tiempos de inactividad costosos