En una planta de hormigón, la dosificación de polvo es un proceso altamente controlado y automatizado donde materiales como el cemento y las cenizas volantes se pesan con precisión antes de mezclarse con otros ingredientes. Estos polvos se transportan desde grandes silos de almacenamiento a una tolva de pesaje dedicada, que utiliza un sistema de pesaje sensible para garantizar que se mida la cantidad exacta requerida por el diseño de la mezcla antes de descargarse en el mezclador principal.

El propósito de la dosificación de polvo se extiende más allá del simple movimiento de materiales. Es un punto de control crítico diseñado para garantizar la consistencia y la calidad del hormigón final mediante el uso de un sistema automatizado para dosificar con precisión los ingredientes, eliminando la variabilidad de la medición manual.

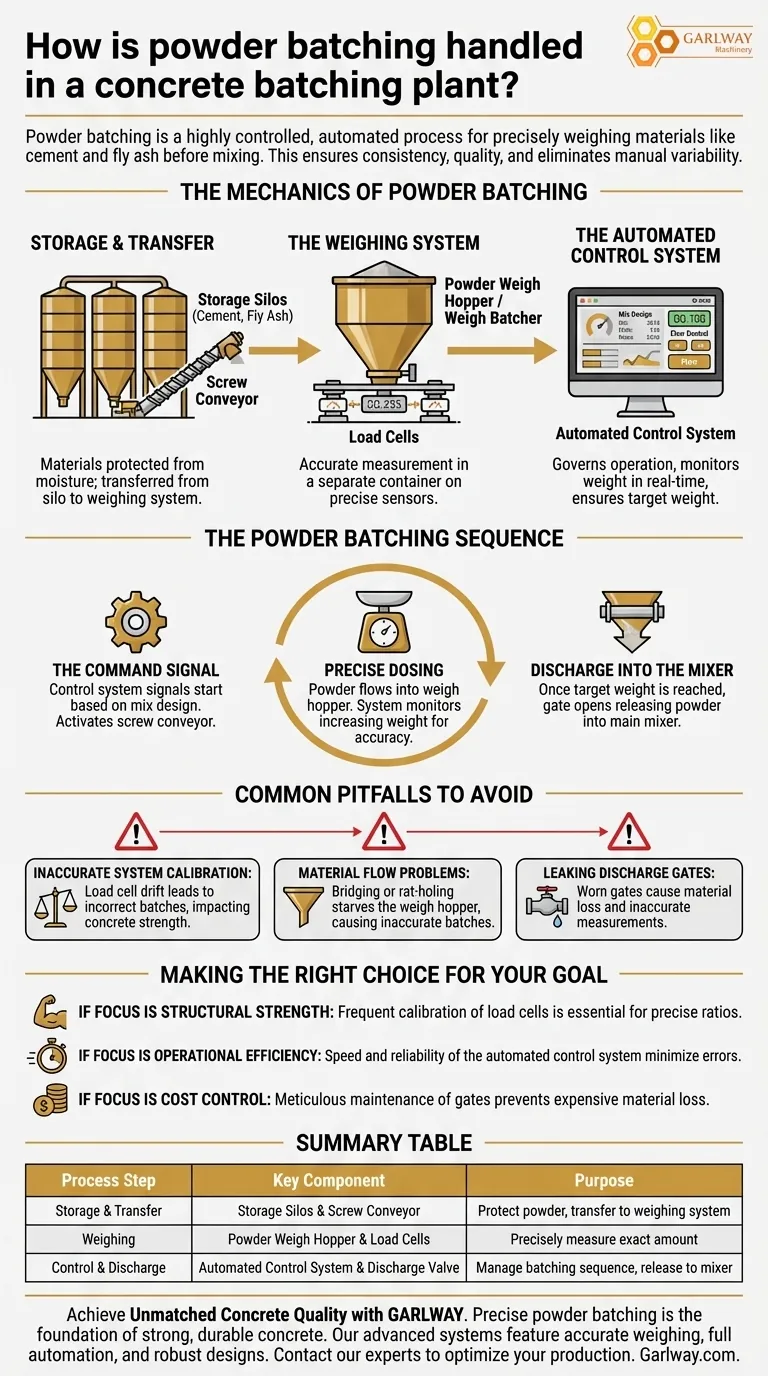

La Mecánica de la Dosificación de Polvo

Un lote de hormigón exitoso depende de la precisión de sus componentes. El sistema de dosificación de polvo está diseñado para ofrecer esta precisión a través de una secuencia de pasos integrados gestionados por un sistema de control central.

Almacenamiento y Transferencia

Polvos como el cemento y las cenizas volantes se almacenan en silos de almacenamiento grandes y dedicados. Estos silos protegen los materiales de la humedad y la contaminación. Cuando se inicia un lote, un sistema de transporte, típicamente un transportador de tornillo sin fin, transfiere el polvo del silo al sistema de pesaje.

El Sistema de Pesaje

Este es el corazón del proceso. El polvo no se pesa en el silo ni en el mezclador; se mide en un recipiente separado conocido como tolva de pesaje de polvo o dosificador de pesaje. Esta tolva está montada sobre una serie de sensores precisos llamados celdas de carga.

El Sistema de Control Automatizado

Toda la operación está regida por un sistema de control automatizado. Un operador selecciona un diseño de mezcla específico, que dicta el peso objetivo para cada ingrediente. Luego, el sistema de control abre el transportador del silo, monitorea la señal de peso de las celdas de carga en tiempo real y cierra la compuerta del transportador en el instante en que se alcanza el peso objetivo.

La Secuencia de Dosificación de Polvo

El proceso es una fase distinta dentro del ciclo de lote general, que incluye la carga de agregados, la dosificación de polvos y líquidos, la mezcla y la descarga.

1. La Señal de Comando

Basado en el diseño de mezcla preprogramado, el sistema de control envía una señal para comenzar el proceso de dosificación de polvo. Esto activa el transportador de tornillo sin fin conectado al silo apropiado.

2. Dosificación Precisa

El polvo fluye hacia la tolva de pesaje. El sistema de control monitorea continuamente el peso creciente. Esta medición automatizada garantiza que la cantidad sea precisa dentro de una tolerancia muy pequeña.

3. Descarga en el Mezclador

Una vez que se alcanza el peso objetivo, el polvo reposa en la tolva de pesaje hasta que el sistema indica que es hora de mezclar. En ese momento, se abre una válvula de descarga en la parte inferior de la tolva, liberando el polvo pesado con precisión en el mezclador de doble eje principal de la planta para que se combine con agregados, agua y aditivos.

Errores Comunes a Evitar

Aunque es muy confiable, la precisión del sistema depende de una configuración y un mantenimiento adecuados. Pasar por alto estos factores puede comprometer la calidad de cada lote producido.

Calibración Inexacta del Sistema

Las celdas de carga que miden el peso del polvo son instrumentos sensibles. Si no se calibran regularmente, sus lecturas pueden desviarse, lo que lleva a lotes consistentemente incorrectos. Esto afecta directamente la resistencia y el rendimiento del hormigón.

Problemas de Flujo de Material

A veces, los polvos pueden no fluir suavemente desde el silo, un problema conocido como "puenteo" (arqueo sobre la salida) o "formación de túneles" (formación de un agujero estrecho en el centro). Esto puede privar de material a la tolva de pesaje y provocar lotes inexactos o incompletos.

Fugas en las Compuertas de Descarga

Una compuerta de descarga desgastada o mal sellada en la tolva de pesaje o en el silo puede provocar fugas de material. Esto conduce a mediciones inexactas y desperdicio de material, lo que afecta tanto la calidad del hormigón como el costo de producción.

Tomando la Decisión Correcta para su Objetivo

Comprender el proceso de dosificación de polvo le permite centrarse en los elementos que son más críticos para sus objetivos operativos específicos.

- Si su enfoque principal es la resistencia estructural consistente: Asegúrese de que las celdas de carga del sistema de pesaje se calibren con frecuencia y profesionalmente para garantizar la relación agua-cemento precisa.

- Si su enfoque principal es la eficiencia operativa: La velocidad y la fiabilidad del sistema de control automatizado son clave, ya que esto minimiza el tiempo de lote y reduce la posibilidad de error humano.

- Si su enfoque principal es el control de costos: El mantenimiento meticuloso de las compuertas de descarga del silo y la tolva es esencial para evitar la pérdida de materiales cementosos costosos a través de fugas.

En última instancia, el control preciso sobre el proceso de dosificación de polvo es fundamental para controlar la calidad, el rendimiento y la rentabilidad de su producción de hormigón.

Tabla Resumen:

| Paso del Proceso | Componente Clave | Propósito |

|---|---|---|

| Almacenamiento y Transferencia | Silos de Almacenamiento y Transportador de Tornillo sin Fin | Proteger el polvo de la humedad y transferirlo al sistema de pesaje |

| Pesaje | Tolva de Pesaje de Polvo y Celdas de Carga | Medir con precisión la cantidad exacta de polvo requerida por el diseño de la mezcla |

| Control y Descarga | Sistema de Control Automatizado y Válvula de Descarga | Gestionar la secuencia de dosificación y liberar el polvo en el mezclador |

Logre una Calidad de Hormigón Inigualable con GARLWAY

La dosificación precisa de polvo es la base de un hormigón fuerte y duradero. En GARLWAY, nos especializamos en el diseño y la fabricación de plantas de hormigón de alto rendimiento para empresas constructoras y contratistas de todo el mundo. Nuestros sistemas de dosificación avanzados cuentan con:

- Sistemas de pesaje de alta precisión con celdas de carga sensibles para relaciones de mezcla perfectas

- Sistemas de control totalmente automatizados que eliminan el error humano y garantizan la consistencia lote a lote

- Diseños robustos de silos y transportadores que previenen problemas de flujo de material y fugas

Ya sea que necesite una planta de hormigón completa, un mezclador de hormigón fiable o equipos especializados como cabrestantes, GARLWAY ofrece la fiabilidad y precisión que sus proyectos exigen.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden optimizar su producción de hormigón, mejorar el control de calidad y aumentar su rentabilidad.

Guía Visual

Productos relacionados

- Planta dosificadora de hormigón de cemento pequeña HZS35

- Máquina mezcladora de concreto hidráulico, equipo de mezcla de cemento para concreto mezclado

- Mezcladora de Cemento Móvil JW1000, Camión Hormigonera y Planta de Hormigonado

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

- Planta de Hormigón Preparado HZS180 para Cimentaciones con Arena y Cemento

La gente también pregunta

- ¿Qué se debe considerar al montar una planta de mezcla de concreto? Planificar la eficiencia y la seguridad

- ¿Por qué las plantas de dosificación de hormigón son comúnmente utilizadas por las empresas constructoras? Logre un Control Total y Eficiencia

- ¿Por qué comprar repuestos para plantas de hormigón únicamente al fabricante? Proteja su inversión y maximice el tiempo de actividad

- ¿Qué tipos de materiales de construcción puede producir una planta de procesamiento de hormigón? Hormigón y mortero de mezcla de precisión

- ¿Para qué tipos de proyectos se utilizan comúnmente las plantas de hormigón? Esencial para la construcción a gran escala