En esencia, el mantenimiento diario de una planta dosificadora de hormigón implica una rutina de inspección, limpieza y verificación. Las tareas principales son inspeccionar visualmente la estructura de la máquina, limpiar los escombros de la malla del tamiz y los componentes de pesaje, y asegurarse de que el sistema de control funcione sin errores.

El objetivo del mantenimiento diario no es simplemente arreglar lo que está roto, sino prevenir averías en primer lugar. Estas acciones pequeñas y constantes son la forma más eficaz de garantizar la precisión del dosificado, la seguridad operativa y el tiempo de actividad de la planta.

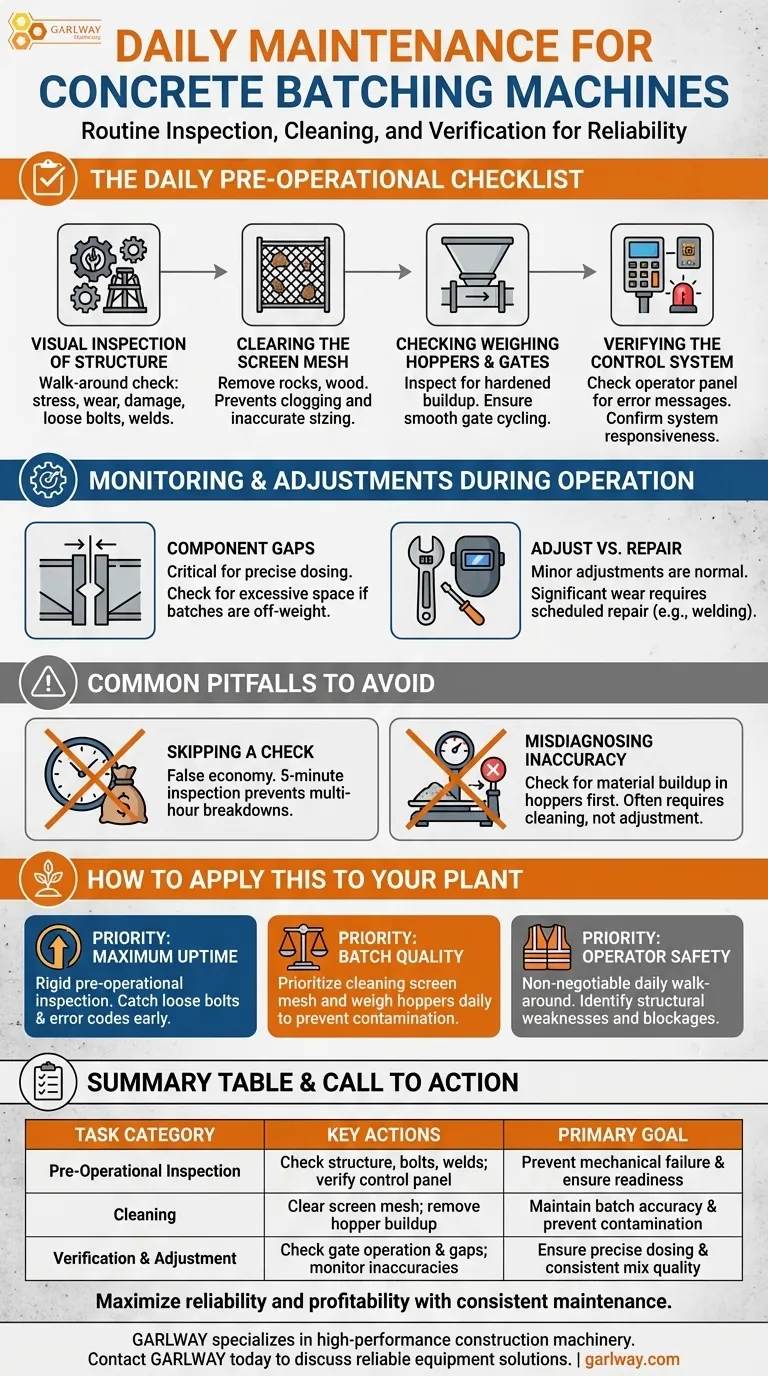

La lista de verificación diaria preoperacional

Una comprobación sistemática antes de iniciar las operaciones es la base de una planta dosificadora fiable. Este proceso convierte un enfoque reactivo en uno proactivo, detectando pequeños problemas antes de que se conviertan en costosos tiempos de inactividad.

Inspección visual de la estructura

Su primer paso es siempre una inspección general. Busque cualquier signo de tensión, desgaste o daño que pueda haber ocurrido durante el turno anterior.

Preste especial atención a los pernos, soldaduras y estructuras de soporte. Cualquier grieta visible o conexión floja debe abordarse de inmediato para evitar fallos mecánicos.

Limpieza de la malla del tamiz

La malla del tamiz sobre los depósitos de áridos evita que materiales de gran tamaño entren en el sistema. Es fundamental mantenerla limpia.

Retire cualquier roca, madera u otro escombro. Un tamiz obstruido puede ralentizar la carga y, lo que es más importante, provocar un dimensionamiento impreciso de los áridos en su mezcla final.

Comprobación de las tolvas de pesaje y las compuertas

La precisión de toda su operación depende del sistema de pesaje. Inspeccione visualmente las tolvas de pesaje y las compuertas de descarga debajo de ellas.

Asegúrese de que no haya acumulación de material endurecido, lo que puede alterar las mediciones de peso. Mueva manualmente las compuertas (si es posible con el sistema apagado) para confirmar que se abren y cierran suavemente sin obstrucciones.

Verificación del sistema de control

Antes de iniciar un dosificado, compruebe el panel de control del operador. Busque cualquier mensaje de error activo o luces de advertencia.

Confirme que el sistema responde y que todas las pantallas muestran lecturas lógicas. Cualquier fallo eléctrico o de software debe investigarse antes de que comience la producción.

Monitorización y ajustes durante la operación

El mantenimiento no se detiene una vez que la planta está en funcionamiento. Ciertos componentes requieren observación y posibles ajustes para mantener un rendimiento constante durante todo el día.

La importancia de los espacios de los componentes

Algunas compuertas de dosificación tienen un espacio ajustable que controla el flujo de material. Este espacio es fundamental para una dosificación precisa, especialmente al cortar el flujo para alcanzar un peso objetivo.

Si observa que los dosificados son consistentemente superiores o inferiores al peso, un espacio incorrecto puede ser la causa. Compruebe si hay un espacio excesivo que pueda permitir que el material se filtre después de que la compuerta se cierre.

Cuándo ajustar y cuándo reparar

Los ajustes menores en el espacio de una compuerta son una parte normal de la operación diaria. Sin embargo, hay un límite a cuánto se puede ajustar.

Si un componente está desgastado hasta el punto en que ya no se puede ajustar correctamente, requiere una reparación más importante, como soldadura. Esta no es una tarea diaria y debe programarse como un procedimiento de mantenimiento dedicado.

Errores comunes a evitar

La diligencia es clave, pero es importante comprender los puntos de fallo comunes donde los equipos cometen errores, generalmente en aras de ahorrar tiempo.

El verdadero coste de omitir una comprobación

El error más común es omitir la comprobación preoperacional para iniciar la producción más rápido. Esto es una falsa economía.

Una inspección de cinco minutos puede prevenir una avería de varias horas, ahorrando mucho más tiempo y dinero del que consume. Cambia el enfoque de la reparación reactiva a la fiabilidad proactiva.

Diagnóstico erróneo de la imprecisión

Cuando un dosificado es impreciso, los operadores pueden intentar ajustar inmediatamente los espacios de las compuertas de dosificación. Sin embargo, la causa raíz suele ser más sencilla.

Compruebe siempre primero la acumulación de material en las tolvas de pesaje. El hormigón apelmazado es una causa común y fácil de solucionar de mediciones imprecisas que requiere limpieza, no ajuste mecánico.

Cómo aplicar esto a su planta

Su rutina de mantenimiento diario debe estar directamente ligada a sus prioridades operativas. Una lista de verificación coherente garantiza que nada se pase por alto.

- Si su principal prioridad es el tiempo de actividad máximo: Haga de la inspección preoperacional de la estructura y del sistema de control su hábito más riguroso. Detectar un perno suelto o un código de error a tiempo es la clave para prevenir paradas importantes.

- Si su principal prioridad es la calidad y precisión del dosificado: Priorice la limpieza diaria de la malla del tamiz y de las tolvas de pesaje. La acumulación de material y la contaminación son las fuentes más comunes de hormigón inconsistente.

- Si su principal prioridad es la seguridad del operador: La inspección general diaria es innegociable. Identificar y señalar debilidades estructurales o posibles obstrucciones previene fallos del equipo que podrían poner en peligro al personal.

En última instancia, un mantenimiento diario constante transforma su planta dosificadora de un posible pasivo a un activo fiable.

Tabla resumen:

| Categoría de tarea | Acciones clave | Objetivo principal |

|---|---|---|

| Inspección preoperacional | Comprobar estructura, pernos, soldaduras; verificar panel de control | Prevenir fallos mecánicos y garantizar la preparación del sistema |

| Limpieza | Limpiar escombros de la malla del tamiz; eliminar acumulaciones de las tolvas de pesaje | Mantener la precisión del dosificado y prevenir la contaminación |

| Verificación y ajuste | Comprobar el funcionamiento y los espacios de las compuertas; monitorizar imprecisiones de peso | Garantizar una dosificación precisa y una calidad de mezcla constante |

Maximice la fiabilidad y rentabilidad de su planta de mezcla de hormigón.

Una rutina de mantenimiento diario constante es el primer paso, pero tener una máquina fiable es la base. GARLWAY se especializa en maquinaria de construcción de alto rendimiento, ofreciendo plantas dosificadoras de hormigón, mezcladoras y cabrestantes robustos diseñados para la durabilidad y la facilidad de mantenimiento.

Nuestras soluciones ayudan a las empresas de construcción y a los contratistas de todo el mundo a minimizar el tiempo de inactividad y garantizar una producción constante y de alta calidad.

Póngase en contacto con GARLWAY hoy mismo para hablar sobre cómo nuestro equipo puede convertirse en un activo fiable para sus operaciones.

Guía Visual

Productos relacionados

- Planta dosificadora de hormigón de cemento pequeña HZS35

- Planta de Hormigón Preparado HZS120 Mezcladora Comercial de Cemento y Lodo

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

- Máquina mezcladora de concreto hidráulico, equipo de mezcla de cemento para concreto mezclado

- Mezcladora de Cemento HZS25 para Concreto de Mezcla Rápida en Bunnings

La gente también pregunta

- ¿Cómo difiere el sistema de pesaje de materiales entre plantas de mezcla de concreto más pequeñas y más grandes?

- ¿Cómo se clasifica una planta de dosificación de hormigón en términos de secciones? Una guía de los 5 sistemas principales

- ¿Cuál es el proceso de producción de hormigón en una planta de hormigón? Logre precisión y calidad para sus proyectos de construcción

- ¿Cuáles son las ventajas de una planta de concreto? Logre una calidad y eficiencia consistentes para proyectos a gran escala

- ¿Pueden variar las plantas de dosificación de hormigón en sus componentes? Adapte su planta para el éxito del proyecto

- ¿Cuáles son los equipos comunes de suministro de cemento para plantas de hormigón? Elija el sistema adecuado para su planta

- ¿Cuáles son las principales ventajas de utilizar contenedores de plantas de mezcla de concreto? Aumente la eficiencia en el sitio y reduzca costos

- ¿Qué tipos de componentes de PC puede producir la planta de hormigón prefabricado? Explore productos clave para su proyecto