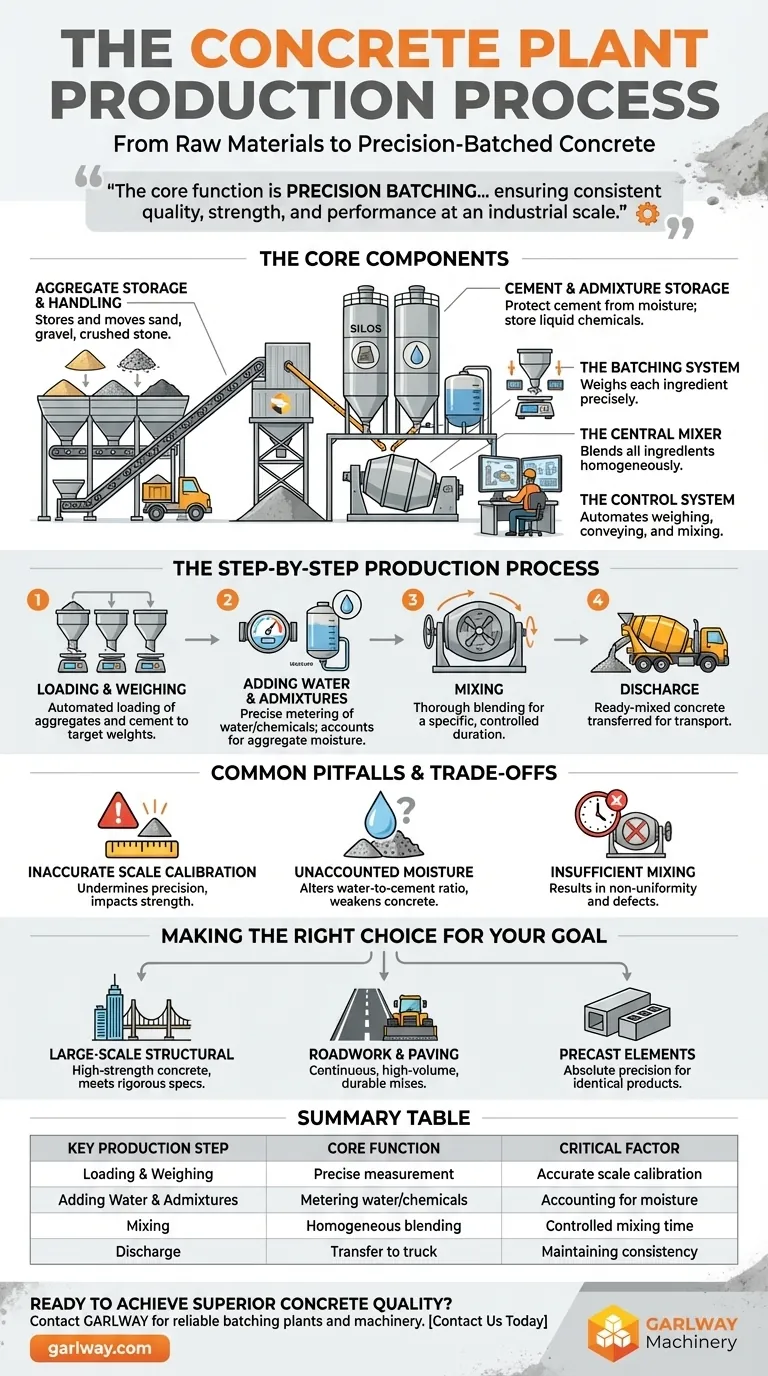

En una planta de hormigón, el proceso de producción se centra en la medición y combinación precisas de agua, áridos (arena y grava) y cemento. Las materias primas se cargan en tolvas y silos, luego se transportan a una mezcladora central donde se mezclan hasta obtener una mezcla homogénea antes de ser descargadas para su transporte y uso en la construcción.

La función principal de una planta de hormigón no es simplemente mezclar; es la dosificación de precisión. Todo el sistema está diseñado para garantizar que cada lote tenga las mismas proporciones exactas de ingredientes, asegurando una calidad, resistencia y rendimiento constantes a escala industrial.

Los Componentes Clave de una Planta Dosificadora

Una planta de hormigón es un conjunto sofisticado de sistemas que trabajan en concierto. Comprender cada componente revela cómo se integra la calidad en el proceso desde el principio.

Almacenamiento y Manejo de Áridos

Los áridos, como la arena, la grava y la piedra triturada, constituyen la mayor parte de la mezcla de hormigón. Se almacenan en grandes tolvas o pilas y se transportan mediante cintas transportadoras o cargadoras frontales a las tolvas de carga.

Almacenamiento de Cemento y Aditivos

El cemento, el agente aglutinante, es un polvo fino que debe protegerse de la humedad. Se almacena en grandes contenedores verticales sellados llamados silos. Los aditivos químicos, utilizados para modificar las propiedades del hormigón, se almacenan en tanques de líquido.

El Sistema de Dosificación

Este es el corazón de la precisión de la planta. Consiste en una serie de tolvas de pesaje (dosificadoras) conectadas a básculas digitales o células de carga de alta precisión. Cada ingrediente —áridos, cemento y agua— se pesa por separado para cumplir con los requisitos específicos del diseño de la mezcla.

La Mezcladora Central

Una vez pesados, todos los ingredientes sólidos se descargan en una mezcladora grande y potente. Luego se introduce agua y aditivos, y los componentes se mezclan durante un tiempo específico controlado por ordenador para garantizar un lote completamente uniforme y consistente.

El Sistema de Control

Toda la operación es gestionada por un sistema de control centralizado y computarizado. Un operador introduce el diseño de mezcla deseado y el sistema automatiza el proceso de pesaje, transporte y mezcla, garantizando precisión y repetibilidad con un mínimo error humano.

El Proceso de Producción Paso a Paso

Desde la materia prima hasta el producto terminado, el proceso sigue una secuencia precisa y automatizada diseñada para la eficiencia y el control de calidad.

Paso 1: Carga y Pesaje

El proceso comienza cuando el sistema de control envía comandos para cargar los áridos y el cemento desde sus respectivas tolvas de almacenamiento y silos a las tolvas de pesaje dedicadas hasta alcanzar el peso exacto objetivo para la receta.

Paso 2: Adición de Agua y Aditivos

Simultáneamente, el agua se dosifica por volumen o peso, y cualquier aditivo químico requerido se mide con precisión. El sistema tiene en cuenta automáticamente el contenido de humedad ya presente en los áridos para mantener una relación agua-cemento perfecta.

Paso 3: Mezcla

Todos los ingredientes dosificados se descargan en la mezcladora central. Las potentes palas o aspas de la mezcladora giran, combinando a fondo los materiales para crear una mezcla de hormigón homogénea. El tiempo de mezcla es crítico y está predeterminado por el diseño de la mezcla.

Paso 4: Descarga

Una vez completado el ciclo de mezcla, el hormigón preparado se descarga de la mezcladora. Normalmente fluye a través de una canaleta directamente a un camión hormigonera, que continúa agitando suavemente el hormigón durante el transporte al lugar de la obra.

Comprender las Compensaciones y los Errores Comunes

Si bien el proceso está altamente automatizado, su éxito depende del mantenimiento y la supervisión adecuados. La falta de gestión de las variables clave puede comprometer la calidad del producto final.

Calibración Inexacta de las Básculas

Si los sistemas de pesaje no se calibran regularmente, se socava toda la premisa de la dosificación de precisión. Incluso pequeños errores en las proporciones de los ingredientes pueden afectar significativamente la resistencia y durabilidad del hormigón.

Fallo al Tener en Cuenta la Humedad de los Áridos

Uno de los errores más comunes es no medir y compensar el contenido de humedad de la arena y la grava. El agua no contabilizada alterará la relación agua-cemento, debilitando directamente el hormigón final.

Mezcla Insuficiente

Apresurar el ciclo de mezcla para aumentar la producción es un error crítico. Una mezcla incompleta da como resultado un hormigón no uniforme con resistencia inconsistente, poca trabajabilidad y un mayor riesgo de defectos.

Tomar la Decisión Correcta para su Objetivo

El proceso controlado de una planta dosificadora de hormigón le permite producir una amplia gama de tipos de hormigón adecuados para diferentes aplicaciones.

- Si su enfoque principal son trabajos estructurales a gran escala (edificios, puentes): La capacidad de la planta para producir consistentemente hormigón de alta resistencia que cumpla con rigurosas especificaciones de ingeniería es la ventaja clave.

- Si su enfoque principal son obras de carreteras o pavimentación: La capacidad de la planta para una producción continua y de gran volumen de mezclas duraderas y resistentes a la intemperie es esencial.

- Si su enfoque principal son elementos prefabricados: La precisión absoluta del proceso de dosificación garantiza que cada producto prefabricado tenga propiedades y calidad idénticas.

Una planta de hormigón transforma materias primas simples en un material de construcción altamente confiable y diseñado para el rendimiento a través de un control de precisión.

Tabla Resumen:

| Paso Clave de Producción | Función Principal | Factor Crítico |

|---|---|---|

| Carga y Pesaje | Medición precisa de áridos, cemento | Calibración precisa de las básculas |

| Adición de Agua y Aditivos | Dosificación de agua y productos químicos | Contabilización de la humedad de los áridos |

| Mezcla | Mezcla homogénea de todos los ingredientes | Tiempo de mezcla controlado |

| Descarga | Transferencia a camión hormigonera | Mantenimiento de la consistencia durante el transporte |

¿Listo para lograr una calidad de hormigón superior para sus proyectos? GARLWAY se especializa en maquinaria de construcción, ofreciendo plantas dosificadoras de hormigón, mezcladoras y cabrestantes fiables diseñados para la precisión y la eficiencia. Ya sea una empresa constructora o un contratista, nuestras soluciones garantizan un hormigón consistente y de alta resistencia para trabajos estructurales a gran escala, pavimentación de carreteras o elementos prefabricados. Contáctenos hoy mismo para analizar cómo nuestro equipo puede mejorar su proceso de producción y ofrecer un rendimiento inigualable en sus obras en todo el mundo.

Guía Visual

Productos relacionados

- Planta de Hormigón Preparado HZS120 Mezcladora Comercial de Cemento y Lodo

- Mezcladora de Cemento Móvil JW1000, Camión Hormigonera y Planta de Hormigonado

- Máquina mezcladora de concreto hidráulico, equipo de mezcla de cemento para concreto mezclado

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

- Planta dosificadora de hormigón de cemento pequeña HZS35

La gente también pregunta

- ¿Cuáles son las ventajas de las plantas de hormigón estacionarias? Logre una calidad inigualable y una producción de gran volumen

- ¿Cuáles son las ventajas del transporte por cinta para áridos? Aumente la eficiencia y la fiabilidad para su obra

- ¿Por qué se considera complejo el proceso de la planta de hormigón? Dominando la precisión en la construcción

- ¿Cuáles son los componentes básicos combinados en una planta de procesamiento de concreto? Sistemas Esenciales para la Producción de Concreto de Calidad

- ¿Cuál es la productividad máxima de la planta de hormigón prefabricado mencionada? Logra una producción de 480 m³/h

- ¿Por qué es importante el diseño de una planta de mezcla de concreto? Desbloquee la eficiencia, la calidad y la rentabilidad

- ¿Cómo funciona el alimentador de agregados en una planta de hormigón? Garantice precisión y calidad

- ¿Qué se debe revisar regularmente en el sistema de suministro de agua de una planta de mezcla de concreto durante el invierno? Prevenga la congelación y garantice una producción ininterrumpida