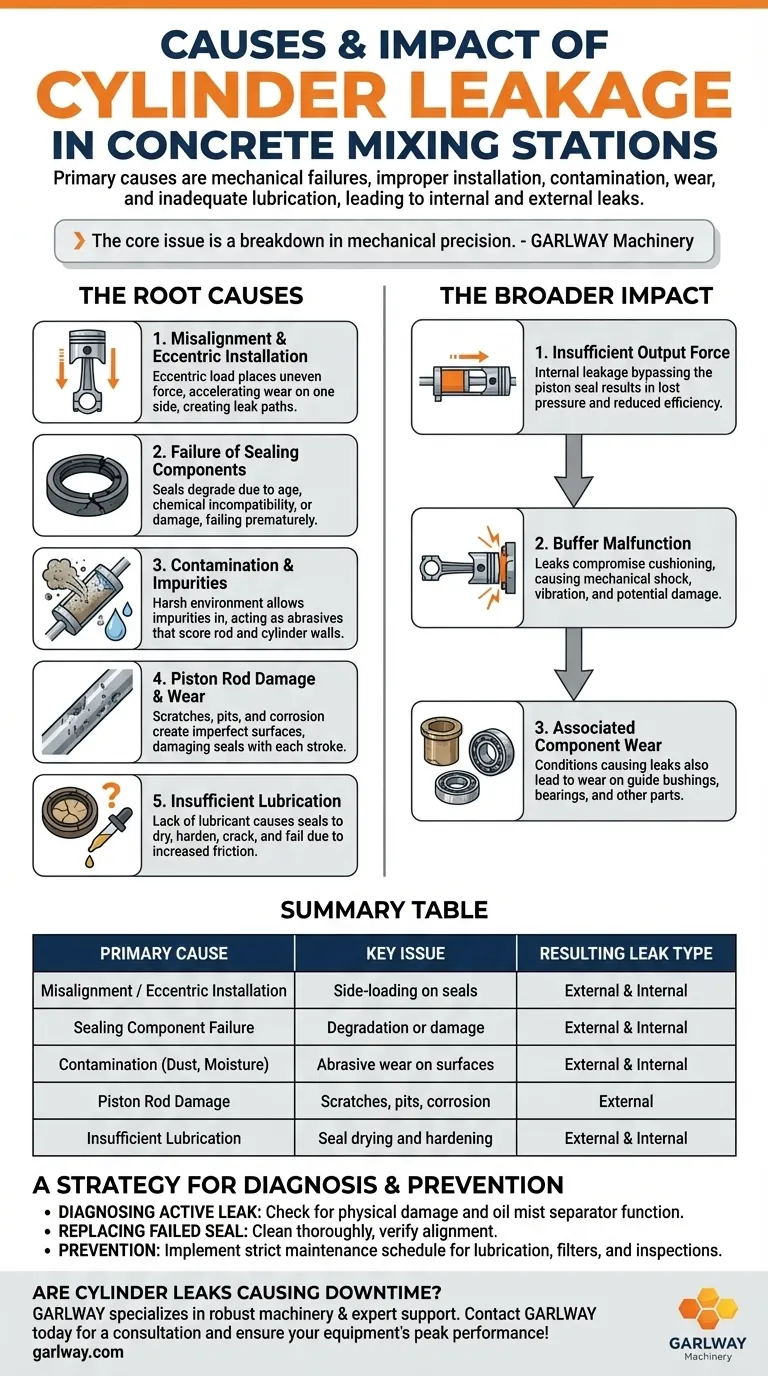

Las principales causas de fugas en los cilindros de una estación de mezcla de concreto son fallas mecánicas derivadas de una instalación incorrecta, contaminación, desgaste de componentes y lubricación inadecuada. Estos problemas comprometen la integridad de los sellos del cilindro, lo que provoca fugas internas (entre cámaras del cilindro) o externas (hacia el ambiente exterior).

El problema central es una falla en la precisión mecánica. Ya sea causada por desalineación, escombros o simple desgaste, cualquier factor que impida un sellado perfecto resultará en fugas que degradan el rendimiento.

Las Causas Raíz de las Fugas en los Cilindros

Comprender el origen de una fuga es el primer paso hacia una solución permanente. Las causas casi siempre están interconectadas, donde un problema a menudo conduce a otro.

Desalineación e Instalación Excéntrica

Una varilla del pistón instalada excéntricamente ejerce fuerzas de carga lateral desiguales sobre los sellos y los cojinetes. Esta desalineación impide que el anillo de sellado asiente correctamente.

Con el tiempo, esta presión desigual constante acelera el desgaste en un lado del sello, creando un camino para que escape el fluido o el aire.

Falla de los Componentes de Sellado

Los sellos y anillos de sellado son los puntos de falla más directos. Están diseñados para desgastarse con el tiempo, pero pueden fallar prematuramente.

Las razones de la falla prematura incluyen la degradación por antigüedad, la incompatibilidad química con los lubricantes o daños físicos durante la instalación o el funcionamiento.

Contaminación e Impurezas

El entorno hostil de una estación de mezcla de concreto significa que el polvo, la humedad y otras impurezas pueden entrar en el cilindro.

Estas partículas actúan como abrasivos, rayando la superficie de la varilla del pistón y la pared del cilindro. Estos rasguños microscópicos desgarran los sellos, lo que lleva rápidamente a fugas.

Daño y Desgaste de la Varilla del Pistón

La propia varilla del pistón puede ser una fuente de fugas. Los rasguños, picaduras o la corrosión en la superficie de la varilla crean una superficie de sellado imperfecta.

A medida que la varilla dañada pasa a través del sello en cada carrera, no solo permite fugas, sino que también daña progresivamente el propio sello, empeorando el problema.

Lubricación Insuficiente

La lubricación adecuada es fundamental para reducir la fricción y el calor. Un problema con el separador de neblina de aceite o la falta de lubricante hace que los sellos se sequen y endurezcan.

Esto provoca un aumento de la fricción, un desgaste acelerado y el agrietamiento eventual del material de sellado, lo que resulta en fugas internas y externas.

El Impacto Ampliado: De la Fuga a la Falla del Sistema

Una fuga en el cilindro rara vez es un problema aislado. A menudo es un síntoma de un problema mayor y puede desencadenar una cascada de otras fallas si no se aborda.

Fuerza de Salida Insuficiente

Las fugas internas son una causa directa de fuerza de salida insuficiente. A medida que el aire o el fluido hidráulico pasan por el sello del pistón, se pierde el diferencial de presión necesario para mover la carga.

El cilindro puede operar lentamente, detenerse bajo carga o no completar su carrera, lo que afecta directamente la eficiencia operativa de la estación.

Fallo del Amortiguador

Las fugas también pueden comprometer el efecto de amortiguación o acolchado del cilindro al final de su carrera.

Esto provoca que el pistón golpee contra la tapa final, causando impactos mecánicos, vibraciones y posibles daños al cilindro y a la maquinaria que opera.

Desgaste de Componentes Asociados

Las condiciones que causan fugas (desalineación, contaminación y lubricación deficiente) también causan otros problemas. Por ejemplo, una varilla de pistón desalineada no solo destruirá los sellos, sino que también causará un desgaste excesivo en los casquillos de guía y los cojinetes.

De manera similar, las fugas en el extremo del eje, a menudo causadas por un sello flotante dañado, pueden provocar fallas en los cojinetes debido a la fricción y el sobrecalentamiento.

Una Estrategia de Diagnóstico y Prevención

Su respuesta debe determinarse en función de si está solucionando una falla activa o implementando un plan de mantenimiento a largo plazo.

- Si está diagnosticando una fuga activa: Comience por verificar las causas más obvias, como daños físicos en la varilla del pistón y el correcto funcionamiento del separador de neblina de aceite.

- Si está reemplazando un sello defectuoso: Limpie meticulosamente todas las impurezas del interior del cilindro y verifique la alineación de la varilla del pistón para evitar fallas repetidas inmediatas.

- Si se enfoca en la prevención: Implemente un programa estricto para verificar los sistemas de lubricación, limpiar o reemplazar los filtros de aire e inspeccionar cualquier signo de desalineación física o desgaste.

En última instancia, mantener la precisa integridad mecánica del conjunto del cilindro es la clave para prevenir fugas y garantizar un funcionamiento fiable.

Tabla Resumen:

| Causa Principal | Problema Clave | Tipo de Fuga Resultante |

|---|---|---|

| Desalineación / Instalación Excéntrica | Carga lateral en los sellos | Externa e Interna |

| Falla de Componentes de Sellado | Degradación o daño | Externa e Interna |

| Contaminación (Polvo, Humedad) | Desgaste abrasivo en las superficies | Externa e Interna |

| Daño en la Varilla del Pistón | Rayaduras, picaduras, corrosión | Externa |

| Lubricación Insuficiente | Sequedad y endurecimiento del sello | Externa e Interna |

¿Las fugas en los cilindros están causando tiempos de inactividad e ineficiencia en su estación de mezcla de concreto?

GARLWAY se especializa en proporcionar maquinaria de construcción robusta y soporte experto para empresas constructoras y contratistas a nivel mundial. Nuestra gama de plantas de dosificación de concreto, mezcladoras y componentes duraderos está diseñada para una máxima fiabilidad y un mantenimiento mínimo.

Permita que nuestros expertos le ayuden a diagnosticar problemas e implementar una estrategia de mantenimiento preventivo para mantener su operación funcionando sin problemas.

¡Contacte a GARLWAY hoy mismo para una consulta y asegure el máximo rendimiento de su equipo!

Guía Visual

Productos relacionados

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

- Planta de Hormigón Preparado HZS180 para Cimentaciones con Arena y Cemento

- Máquina de Planta de Concreto para Productos de Construcción Mezcladora de Concreto

- Mezcladora de Cemento HZS25 para Concreto de Mezcla Rápida en Bunnings

La gente también pregunta

- ¿Qué implica el transporte de líquidos en una planta de hormigón? Garantizando la calidad y consistencia precisa de la mezcla

- ¿Cuáles son los tipos de plantas de hormigón premezclado (RMC) según el método de mezclado? Explicación de lotes secos vs. lotes húmedos

- ¿Qué precauciones se deben tomar antes de operar la planta de mezcla de concreto en invierno? Garantice una producción segura y eficiente

- ¿Cuál es la función principal de una planta de mezcla de concreto comercial? Lograr eficiencia en la construcción a gran escala

- ¿Cuáles son las tareas de mantenimiento del sistema de control en una planta de procesamiento de concreto? Evite costosos tiempos de inactividad y garantice la calidad

- ¿Cómo funciona el alimentador de agregados en una planta de hormigón? Garantice precisión y calidad

- ¿Qué tipos de equipos son esenciales para una planta de mezcla de concreto ecológica? Construya una planta sostenible para el futuro

- ¿Cuál es la función de los silos de almacenamiento en una planta de mezcla de concreto? La base del control de calidad