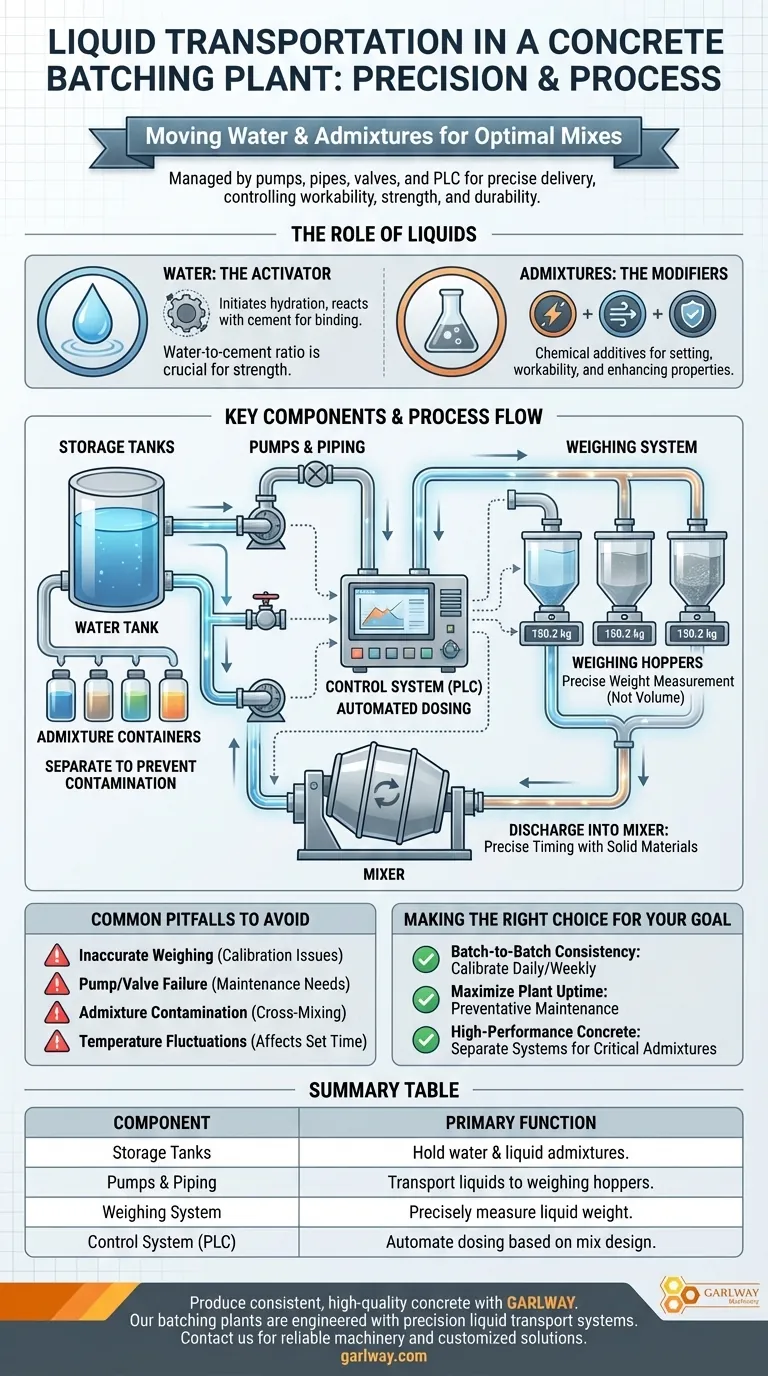

En una planta de hormigón, el transporte de líquidos es el proceso de mover agua y aditivos líquidos desde el almacenamiento hasta la mezcladora. Esta función crítica suele ser manejada por un sistema de bombas, tuberías y válvulas, todo ello gestionado por el sistema de control automatizado de la planta para garantizar que se entreguen cantidades precisas para cada lote.

El propósito principal del transporte de líquidos no es simplemente mover fluidos, sino entregar el peso exacto y precalculado de agua y aditivos requerido por un diseño de mezcla específico. Esta precisión es fundamental para controlar la trabajabilidad, la resistencia y la durabilidad del hormigón final.

El papel de los líquidos en la producción de hormigón

Antes de examinar la mecánica, es crucial comprender por qué los líquidos son tan importantes. Cada componente del hormigón cumple una función, y los líquidos son los catalizadores de toda la reacción química.

Agua: El activador

El agua inicia el proceso de hidratación, reaccionando con el cemento para formar la pasta aglutinante que une los agregados (arena y grava). La relación agua-cemento es el factor más importante que determina la resistencia y durabilidad finales del hormigón.

Aditivos: Los modificadores

Los aditivos líquidos son aditivos químicos que se utilizan para modificar las propiedades del hormigón. Se pueden utilizar para acelerar o retardar el tiempo de fraguado, mejorar la trabajabilidad (fluidez), reducir la cantidad de agua necesaria o mejorar la durabilidad en condiciones adversas.

Componentes clave del sistema de transporte de líquidos

El sistema de transporte de líquidos es una red integrada de componentes, cada uno con un papel específico en la consecución de una mezcla precisa y consistente.

Tanques de almacenamiento

Este es el punto de partida. La planta tiene un gran tanque de agua para garantizar un suministro listo. Contenedores separados y más pequeños albergan cada tipo de aditivo líquido para evitar la contaminación cruzada.

Bombas y tuberías

Las bombas son el mecanismo principal para mover los líquidos desde el almacenamiento. Una red de tuberías y válvulas dirige el agua y los diversos aditivos a su siguiente destino: el sistema de pesaje.

El sistema de pesaje

Este es el corazón de la precisión del sistema. Los líquidos se bombean a tolvas de pesaje dedicadas (o se miden con medidores de alta precisión). Estas tolvas están montadas en células de carga que miden el peso exacto, no el volumen, lo que garantiza una precisión suprema independientemente de los cambios de temperatura.

El sistema de control (PLC)

Todo el proceso está gobernado por un Controlador Lógico Programable (PLC). El operador introduce el diseño de la mezcla y el PLC automatiza el sistema, abriendo y cerrando válvulas y haciendo funcionar las bombas hasta que se alcanza el peso objetivo preciso para cada líquido en la tolva.

Cómo encaja el transporte de líquidos en el proceso de dosificación

El transporte de líquidos no ocurre de forma aislada. Es un paso cuidadosamente programado que se ejecuta en paralelo con el manejo de materiales sólidos.

Paso 1: Entrada de la receta

Un operador selecciona un diseño de mezcla de hormigón específico del software del sistema de control. Este diseño dicta el peso exacto de cemento, agregados, agua y cada aditivo.

Paso 2: Dosificación paralela

Mientras los agregados y el cemento se pesan en sus respectivas tolvas, el sistema de control activa simultáneamente el sistema de transporte de líquidos.

Paso 3: Dosificación precisa de líquidos

Las bombas mueven agua y los aditivos requeridos a sus tolvas de pesaje dedicadas. El PLC monitoriza las básculas en tiempo real y apaga las bombas en el instante en que se alcanza el peso objetivo.

Paso 4: Descarga en la mezcladora

Una vez que todos los componentes sólidos y líquidos se han pesado con precisión, el sistema de control los descarga en la mezcladora central de la planta. La secuencia y el momento de esta descarga a menudo se programan para optimizar el proceso de mezcla.

Errores comunes a evitar

Un fallo en el sistema de transporte de líquidos puede comprometer un lote completo de hormigón, lo que lleva a desperdicio de materiales y retrasos en el proyecto.

Pesaje inexacto

Si las células de carga de las tolvas de pesaje no se calibran con regularidad, el sistema entregará constantemente la cantidad incorrecta de líquido. Esta es la fuente más común de problemas de control de calidad, que afecta directamente a la relación agua-cemento.

Fallo de bomba o válvula

Un fallo mecánico en una bomba o una válvula atascada puede detener la producción por completo. Esto subraya la necesidad de un programa de mantenimiento preventivo robusto.

Contaminación de aditivos

Utilizar las mismas líneas o básculas para aditivos diferentes e incompatibles puede provocar contaminación. Esto puede causar efectos impredecibles y no deseados en el comportamiento y rendimiento del hormigón.

Fluctuaciones de temperatura

La temperatura del agua puede afectar significativamente el tiempo de fraguado del hormigón. Muchas plantas avanzadas incorporan calentadores o enfriadores en sus sistemas de almacenamiento de agua para mantener una temperatura constante durante todo el año.

Tomar la decisión correcta para su objetivo

Garantizar un sistema de líquidos fiable es clave para producir hormigón de alta calidad de forma consistente. Su enfoque de mantenimiento y operación debe alinearse con su objetivo principal.

- Si su objetivo principal es la consistencia lote a lote: Priorice la calibración diaria y semanal de todos los sistemas de pesaje y medidores de líquidos.

- Si su objetivo principal es maximizar el tiempo de actividad de la planta: Implemente un estricto programa de mantenimiento preventivo para todas las bombas, válvulas y componentes mecánicos de las líneas de líquidos.

- Si su objetivo principal es producir hormigón de alto rendimiento: Asegúrese de tener sistemas de almacenamiento, bombeo y pesaje completamente separados para cada aditivo líquido crítico para eliminar cualquier riesgo de contaminación.

En última instancia, dominar el sistema de transporte de líquidos de su planta es fundamental para garantizar la calidad y el rendimiento de cada metro cúbico de hormigón que produce.

Tabla resumen:

| Componente | Función principal |

|---|---|

| Tanques de almacenamiento | Almacenan agua y aditivos líquidos. |

| Bombas y tuberías | Transportan líquidos a las tolvas de pesaje. |

| Sistema de pesaje | Miden con precisión el peso del líquido mediante células de carga. |

| Sistema de control (PLC) | Automatiza la dosificación basándose en el diseño de la mezcla. |

Produzca hormigón consistente y de alta calidad con GARLWAY.

Nuestras plantas de hormigón están diseñadas con sistemas de transporte de líquidos de precisión que entregan dosis exactas de agua y aditivos para una resistencia y durabilidad óptimas. Ya sea una gran empresa constructora o un contratista especializado, GARLWAY proporciona maquinaria fiable, incluidos cabrestantes, mezcladoras y plantas de hormigón, para satisfacer las demandas de proyectos globales.

¿Listo para optimizar su proceso de dosificación? ¡Contacte con nuestros expertos hoy mismo para una solución personalizada!

Guía Visual

Productos relacionados

- Máquina Mezcladora Lista para Construcción Maquinaria de Concreto Premezclado

- Máquina mezcladora de construcción comercial para mezcla de suelo y cemento de hormigón

- Torno Eléctrico e Hidráulico para Aplicaciones de Alta Resistencia

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

La gente también pregunta

- ¿Cómo contribuye una hormigonera a la calidad de la construcción? Garantizando la integridad estructural y la durabilidad

- ¿Cómo permite una hormigonera la personalización de materiales? Adapte la resistencia y trabajabilidad del hormigón in situ

- ¿Cómo se expresan las proporciones de la mezcla de concreto? Una guía sobre las proporciones de cemento, arena y grava

- ¿Qué medidas de seguridad son importantes durante la carga de una hormigonera? Garantice la seguridad de la tripulación y la longevidad del equipo

- ¿Cómo mejora una hormigonera la calidad del hormigón? Garantice la resistencia y la consistencia para su obra