La respuesta corta es el apalancamiento. La capacidad de arrastre de un cabrestante es mayor en la primera capa de línea porque el motor tiene la mayor ventaja mecánica. Cada capa adicional de línea enrollada en el tambor aumenta el diámetro efectivo del carrete, lo que reduce ese apalancamiento y disminuye la fuerza de tracción disponible.

El principio fundamental a comprender es que un motor de cabrestante produce una cantidad fija de fuerza de rotación (par motor). A medida que se acumulan las capas de línea, la misma cantidad de par motor tiene que girar un diámetro mayor, lo que resulta en una menor potencia de tracción lineal, típicamente una pérdida del 10-12% por cada capa adicional.

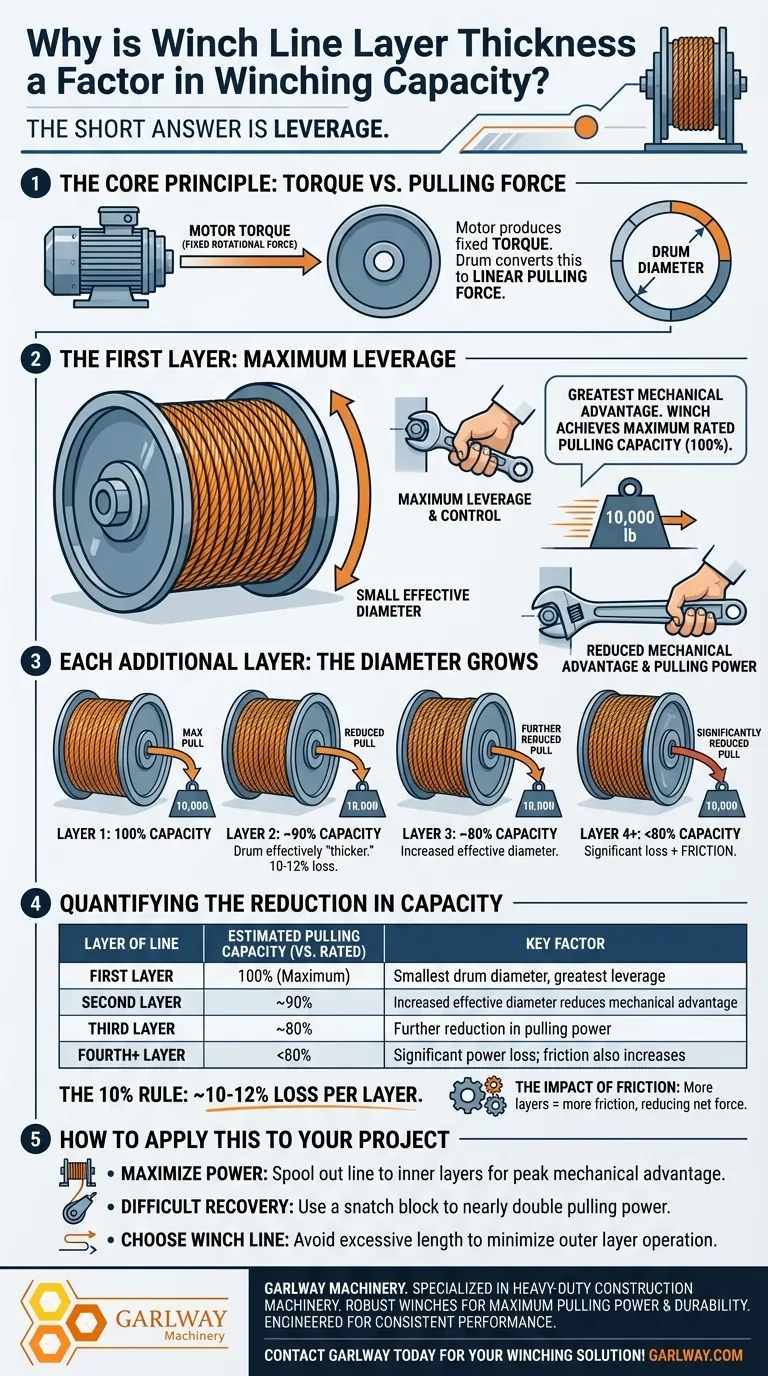

El Principio Fundamental: Par Motor vs. Fuerza de Tracción

Su cabrestante no crea fuerza lineal directamente. Crea fuerza de rotación, o par motor. El tambor del cabrestante luego convierte este par motor en la fuerza de tracción lineal que mueve su carga. La relación entre estas dos está regida por el diámetro del tambor.

La Primera Capa: Máximo Apalancamiento

Cuando la línea del cabrestante está en su primera capa, está enrollada directamente alrededor del núcleo del tambor. Este es el diámetro más pequeño que el motor tiene que girar.

Piénselo como usar una llave inglesa. Una llave inglesa más corta (un diámetro más pequeño) le permite aplicar fuerza con mayor precisión y control, maximizando el apalancamiento del motor. Aquí es donde su cabrestante alcanza su capacidad máxima de arrastre nominal.

Cada Capa Adicional: El Diámetro Crece

A medida que agrega una segunda, tercera o cuarta capa de línea, está haciendo que el tambor sea "más grueso" de manera efectiva. El motor ahora está tirando de una línea enrollada alrededor de un diámetro efectivo mucho mayor.

Para volver a la analogía de la llave inglesa, es como intentar girar el mismo perno usando una manija mucho más ancha. Con exactamente la misma cantidad de fuerza de entrada (par motor), su tracción lineal resultante se debilita. La ventaja mecánica se reduce.

Cuantificación de la Reducción de Capacidad

Este no es un efecto pequeño; la pérdida de potencia con cada capa es significativa y predecible. Comprender esto es crucial para un uso seguro y eficaz del cabrestante.

La Regla del 10% (Una Guía)

Una regla general confiable es que un cabrestante pierde aproximadamente el 10-12% de su capacidad nominal por cada capa adicional de línea en el tambor.

Por ejemplo, un cabrestante de 10,000 lb podría ser capaz de tirar solo alrededor de 9,000 lb en la segunda capa, 8,000 lb en la tercera, e incluso menos en las capas subsiguientes.

El Impacto de la Fricción

Si bien el cambio de diámetro es la razón principal de la pérdida de potencia, la fricción es un factor secundario.

Más capas de línea crean más oportunidades para que la línea se roce entre sí y con las bridas del tambor del cabrestante. Esta fricción crea resistencia que el motor del cabrestante también debe superar, reduciendo aún más la fuerza de tracción neta.

Comprender las Compensaciones

Es importante distinguir entre la capacidad estructural del tambor y la potencia de tracción mecánica del cabrestante, ya que pueden parecer contradictorias.

Diámetro Efectivo y Potencia de Tracción

Como hemos establecido, el diámetro efectivo (el núcleo del tambor más las capas de cuerda) dicta la ventaja mecánica. Para maximizar la potencia de tracción, desea el diámetro efectivo más pequeño posible, lo que significa que desea estar en las capas internas del tambor.

Diámetro del Tambor Base y Resistencia Estructural

Un cabrestante con un tambor base físicamente más grande suele ser estructuralmente más fuerte. Una pieza de acero de mayor diámetro simplemente puede soportar mayores fuerzas de aplastamiento antes de deformarse o fallar. Esta es una consideración de diseño para el fabricante, que debe construir un tambor lo suficientemente fuerte para soportar la tensión de la línea en esa capa crítica inicial.

Cómo Aplicar Esto a Su Proyecto

Comprender este principio le permite usar su cabrestante de manera más efectiva y, lo que es más importante, más segura.

- Si su enfoque principal es la máxima potencia de tracción: Desenvuelva tanta línea como pueda de forma segura para bajar a la primera o segunda capa en el tambor. Esto asegura que el cabrestante esté operando con su máxima ventaja mecánica.

- Si está realizando una recuperación difícil: Siempre intente llegar a las capas internas del tambor y considere usar una polea de recuperación, que puede casi duplicar su potencia de tracción al aumentar aún más su ventaja mecánica.

- Si está eligiendo una línea de cabrestante: Evite instalar una línea excesivamente larga para el tamaño de su tambor, ya que garantiza que operará frecuentemente en las capas exteriores más débiles.

Al administrar la cantidad de línea en su tambor, está controlando directamente la potencia disponible de su cabrestante.

Tabla Resumen:

| Capa de Línea | Capacidad de Tracción Estimada (vs. Nominal) | Factor Clave |

|---|---|---|

| Primera Capa | 100% (Máxima) | Diámetro del tambor más pequeño, mayor apalancamiento |

| Segunda Capa | ~90% | Aumento del diámetro efectivo reduce la ventaja mecánica |

| Tercera Capa | ~80% | Mayor reducción en la potencia de tracción |

| Cuarta Capa o Más | <80% | Pérdida significativa de potencia; la fricción también aumenta |

¿Necesita un cabrestante con un rendimiento fiable y potente para su proyecto de construcción o recuperación?

GARLWAY se especializa en maquinaria de construcción pesada, ofreciendo cabrestantes robustos diseñados para una máxima potencia de tracción y durabilidad. Nuestros cabrestantes están diseñados para ofrecer un rendimiento constante, ayudando a las empresas de construcción y a los contratistas a completar tareas exigentes de manera segura y eficiente.

¡Contacte a GARLWAY hoy mismo para discutir las necesidades de su proyecto y encontrar la solución de cabrestante perfecta!

Guía Visual

Productos relacionados

- Torno Eléctrico e Hidráulico para Aplicaciones de Alta Resistencia

- Cabrestante Warn Cabrestante para Embarcaciones

- Cabrestante eléctrico de barco de 120 V de Badlands

- El mejor cabrestante de tambor de anclaje de 18000 libras para remolque

- Cabrestante eléctrico para barcos de alta resistencia de 12000 lb

La gente también pregunta

- ¿Cuál es la vida útil de un cable de cabrestante? Maximice la vida útil y la seguridad de su equipo

- ¿Cuáles son los usos alternativos de los cabrestantes además de la recuperación de vehículos? Desbloquee una potencia versátil para sus proyectos

- ¿Cómo elegir el tamaño correcto del cabrestante? Domina la regla de 1.5x el Peso Bruto Vehicular (GVWR) para una recuperación segura

- ¿Cuál es la aplicación del molinete? Esencial para elevación marina e industrial

- ¿Cómo calcular la capacidad del molinete? Asegure una recuperación segura y eficiente del ancla

- ¿Cuál es el método de extracción predominante en la minería del carbón británica? Extracción en jaula para máxima versatilidad

- ¿Cuáles son las consideraciones para equipar un remolque con un cabrestante para transportar un coche? Una guía para la carga segura y eficiente de vehículos

- ¿Qué debes comprobar en cuanto a la capacidad de carga de un cabrestante eléctrico? Asegura un arrastre seguro y eficaz