En resumen, el orden es crítico porque controla directamente la resistencia final, la trabajabilidad y la durabilidad de su hormigón. Una secuencia de carga adecuada garantiza que cada grano de arena y cada trozo de agregado queden completamente recubiertos de pasta de cemento, lo cual es esencial para crear un producto final fuerte y homogéneo. Un orden incorrecto crea puntos débiles que pueden comprometer toda la estructura.

El objetivo principal de cualquier secuencia de mezcla es crear una pasta de cemento uniforme que recubra completamente todos los agregados. El orden en que se añaden los materiales es el factor más importante para lograr este recubrimiento de manera eficiente y prevenir grumos o puntos débiles en el hormigón final.

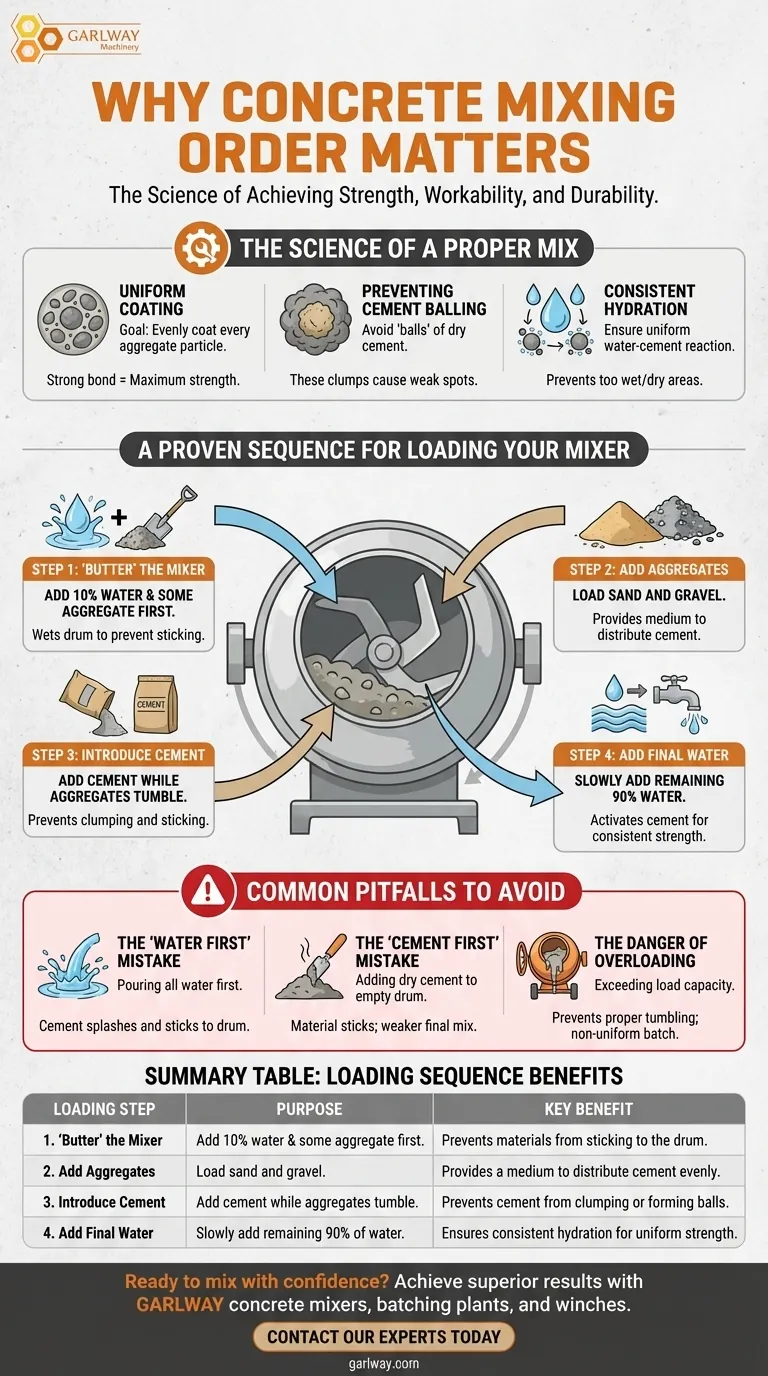

La ciencia de una mezcla adecuada

Para entender por qué la secuencia importa, debemos pensar en lo que sucede dentro del tambor de la mezcladora. No solo está revolviendo ingredientes; está iniciando una reacción química (hidratación) y creando un material compuesto uniforme.

Lograr un recubrimiento uniforme

La resistencia del hormigón proviene de la unión entre la pasta de cemento y los agregados (arena y grava).

Para que esta unión sea fuerte, la pasta debe recubrir uniformemente toda la superficie de cada partícula de agregado. Un orden de carga deficiente puede hacer que el cemento y el agua formen una pasta por separado, sin mezclarse ni recubrir adecuadamente los agregados.

Prevenir el "apelmazamiento" del cemento

Si agrega una gran cantidad de agua a polvo de cemento seco, el exterior de la masa de polvo se humedece y forma una cáscara, atrapando polvo seco en el interior.

Estas "bolas de cemento" o grumos no se hidratarán adecuadamente y se convertirán en puntos débiles duros, similares a rocas, distribuidos por todo el hormigón, reduciendo severamente su resistencia final.

Garantizar una hidratación consistente

La hidratación es la reacción química entre el cemento y el agua que da resistencia al hormigón.

Una secuencia de mezcla adecuada introduce el agua de forma gradual y uniforme, permitiendo que esta reacción ocurra de manera uniforme en toda la mezcla. Una secuencia inadecuada puede dar lugar a zonas demasiado húmedas o demasiado secas, lo que resulta en una resistencia inconsistente.

Una secuencia probada para cargar su mezcladora

Si bien existen ligeras variaciones, el siguiente método es un estándar confiable de la industria para producir hormigón de alta calidad en una mezcladora de tambor típica. Este proceso está diseñado para garantizar un recubrimiento óptimo y prevenir los problemas descritos anteriormente.

Paso 1: "Engrasar" la mezcladora

Comience agregando aproximadamente el 10% del agua total y una pala de agregado grueso o arena al tambor vacío y giratorio.

Esta suspensión inicial "engrasa" el interior de la mezcladora, humedeciendo el tambor y las palas para evitar que los materiales secos se peguen más tarde.

Paso 2: Añadir los agregados

Cargue los materiales sólidos en la mezcladora. Es mejor agregar el agregado grueso (grava) y el agregado fino (arena) juntos.

Agregar la mayor parte de los agregados ahora proporciona un medio áspero que ayudará a romper el cemento a medida que se agrega, promoviendo una distribución uniforme.

Paso 3: Introducir el cemento

Con los agregados cayendo, agregue el cemento.

Cargar el cemento entre las capas de agregados ayuda a distribuirlo mecánicamente y evita que se aglomere o se pegue al tambor.

Paso 4: Añadir el agua final

Finalmente, agregue el 90% restante del agua lenta y uniformemente. Usar la bomba de agua de la mezcladora, como se menciona en los procedimientos de carga, permite una adición controlada.

Este paso final activa el cemento y lleva la mezcla a la consistencia deseada o "asentamiento". Deje que la mezcladora gire durante el tiempo recomendado por el fabricante (típicamente de 3 a 5 minutos) para garantizar una homogeneidad completa.

Errores comunes a evitar

Los errores en la secuencia de carga son la causa principal de hormigón de baja calidad. Comprender estos errores comunes es fundamental para evitarlos.

El error de "primero el agua"

Verter toda el agua en el tambor primero, seguido de los materiales secos, es un error común. Esto puede hacer que el cemento salpique y se pegue a los lados húmedos del tambor, creando grumos que nunca se mezclan completamente en la masa.

El error de "primero el cemento"

Agregar polvo de cemento seco a una mezcladora vacía puede hacer que se pegue al tambor y a las palas, especialmente si hay algo de humedad residual. Esto resulta en pérdida de material y una mezcla final más débil.

El peligro de la sobrecarga

Adhiérase estrictamente a las pautas del fabricante para la capacidad de carga. Sobrecargar la mezcladora impide que los materiales caigan libremente.

Sin la acción de caída adecuada, los componentes no pueden mezclarse a fondo, lo que resulta en una mezcla no uniforme con resistencia y trabajabilidad inconsistentes.

Aplicación a su proyecto

Su secuencia de carga debe ser un proceso deliberado diseñado para producir un resultado consistente y de alta calidad cada vez.

- Si su enfoque principal es la máxima resistencia y consistencia: Utilice siempre el método de "engrasado". Comience con una pequeña cantidad de agua y agregado, agregue el resto de los agregados, luego el cemento y termine con el resto del agua.

- Si su enfoque principal es minimizar el polvo en el aire: Una variación común es cargar aproximadamente la mitad de los agregados, luego la mitad del agua, luego el cemento, seguido de los agregados y el agua restantes. El agua inicial ayuda a asentar las finas partículas de cemento.

Dominar su secuencia de carga es la forma más directa de transformar materias primas en hormigón fuerte y confiable.

Tabla resumen:

| Paso de carga | Propósito | Beneficio clave |

|---|---|---|

| 1. 'Engrasar' la mezcladora | Agregar primero el 10% de agua y algo de agregado. | Evita que los materiales se peguen al tambor. |

| 2. Añadir los agregados | Cargar arena y grava. | Proporciona un medio para distribuir uniformemente el cemento. |

| 3. Introducir el cemento | Agregar cemento mientras los agregados caen. | Evita que el cemento se aglomere o forme bolas. |

| 4. Añadir el agua final | Agregar lentamente el 90% restante de agua. | Garantiza una hidratación consistente para una resistencia uniforme. |

¿Listo para mezclar hormigón con confianza y obtener resultados superiores cada vez?

La secuencia de carga correcta es esencial, pero comienza con una mezcladora confiable. GARLWAY se especializa en maquinaria de construcción, ofreciendo hormigoneras, plantas de dosificación de hormigón y cabrestantes duraderos y eficientes para empresas de construcción y contratistas a nivel mundial.

Permita que nuestro equipo y experiencia le ayuden a construir estructuras más fuertes y duraderas. ¡Póngase en contacto con nuestros expertos hoy mismo para encontrar la solución de mezcla de hormigón perfecta para su proyecto!

Guía Visual

Productos relacionados

- Máquina Mezcladora Lista para Construcción Maquinaria de Concreto Premezclado

- Máquina mezcladora de construcción comercial para mezcla de suelo y cemento de hormigón

- Máquina Mezcladora de Cemento de Hormigón Automática Nueva

- Mezcladora de Mortero de Hormigón de Cemento Pequeña JDC350

- HZS90 Mezcladoras de Concreto Multiquip Grandes para Construcción

La gente también pregunta

- ¿Se pueden usar hormigoneras para mortero? Por qué la hormigonera equivocada compromete su construcción

- ¿Por qué es importante el tipo de mezcla de concreto al elegir una mezcladora? Asegura Resistencia y Trabajabilidad

- ¿Cómo permite una hormigonera la personalización de materiales? Adapte la resistencia y trabajabilidad del hormigón in situ

- ¿Cómo se expresan las proporciones de la mezcla de concreto? Una guía sobre las proporciones de cemento, arena y grava

- ¿Cómo mejora una hormigonera la seguridad de los trabajadores? Reducir el riesgo de lesiones y mejorar el cumplimiento en el sitio