La bomba de agua de una hormigonera debe activarse para suministrar agua solo después de que la mezcla seca (cemento, arena y agregado) se haya agregado al tambor de mezcla. Esta secuencia específica es fundamental para lograr una mezcla uniforme y garantizar la resistencia final del concreto.

El principio fundamental es simple: agregue los materiales secos al tambor antes de introducir el agua. Invertir este orden es un error común que compromete la calidad de la mezcla al hacer que el cemento se aglomere, impidiendo la hidratación adecuada y creando puntos débiles en el concreto final.

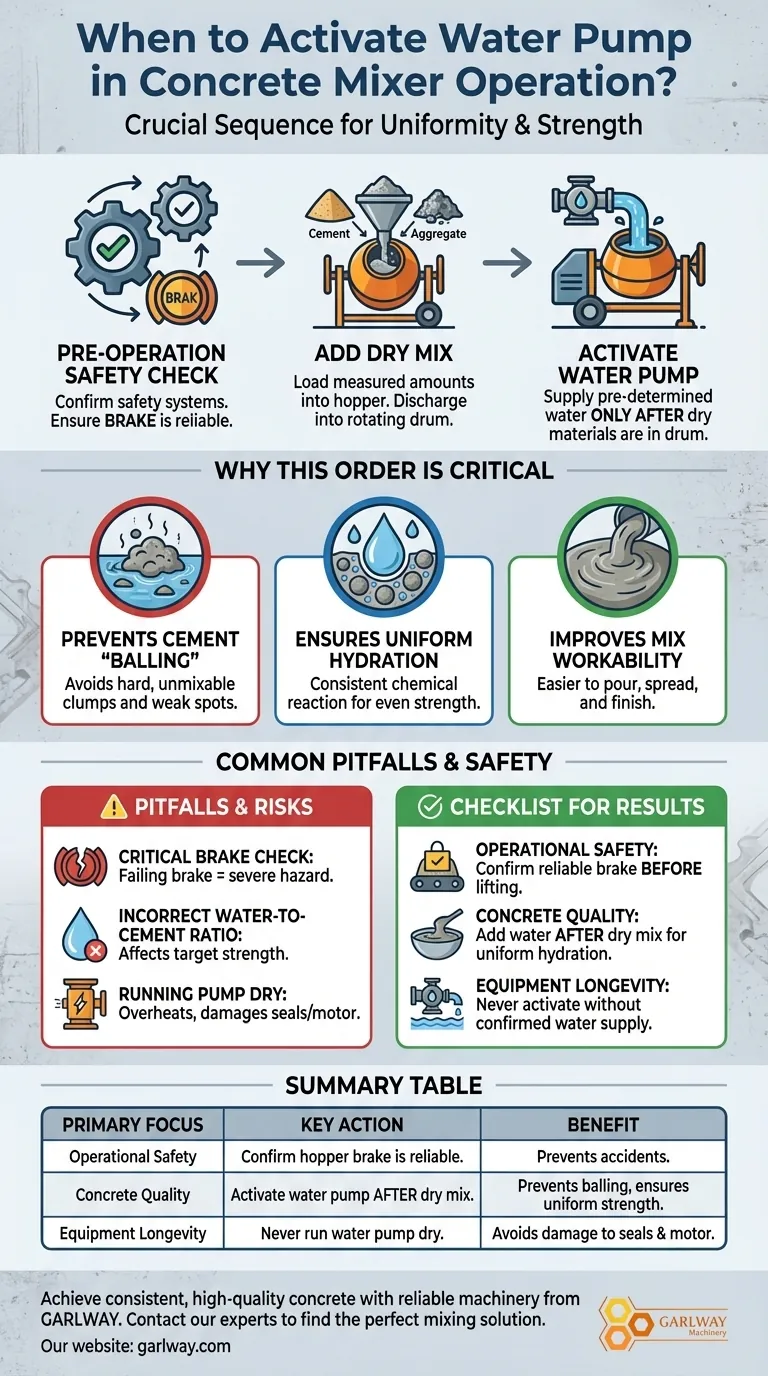

La Secuencia Correcta para Concreto de Calidad

Lograr una mezcla de concreto fuerte y trabajable depende de una secuencia de operaciones precisa y repetible. Cada paso se basa en el anterior, y el momento de la introducción del agua es uno de los factores más críticos.

Paso 1: Verificación de Seguridad Pre-Operacional

Antes de comenzar cualquier mezcla, el operador debe confirmar que los sistemas de seguridad clave están funcionando. Esto incluye asegurar que el mecanismo de elevación de la tolva sea normal y, lo más importante, que el freno sea confiable.

Paso 2: Adición de la Mezcla Seca

Las cantidades medidas de cemento, arena y agregado se cargan en la tolva. Luego, la tolva se levanta y su contenido se descarga en el tambor giratorio.

Paso 3: Activación de la Bomba de Agua

Tan pronto como los materiales secos estén en el tambor, se activa la bomba de agua. Esto suministra la cantidad predeterminada de agua, permitiendo que se combine con los ingredientes secos mientras estos giran activamente.

Por Qué Este Orden Específico es Crítico

La secuencia no es arbitraria; se basa en la química del cemento y la física de la mezcla. Desviarse de ella impacta directamente las propiedades finales del concreto.

Prevención de la "Bola de Cemento"

Si se agrega agua primero al tambor, el polvo de cemento golpeará el agua estancada y formará instantáneamente grumos duros e inmezclables o "bolas de cemento". Estos grumos no se desharán y darán como resultado un producto no uniforme y de baja resistencia.

Garantía de Hidratación Uniforme

Introducir agua en la mezcla seca que ya se está moviendo permite que cada partícula de cemento se exponga al agua casi simultáneamente. Esto inicia la reacción química de hidratación de manera uniforme en todo el lote, lo cual es esencial para desarrollar una resistencia constante.

Mejora de la Trabajabilidad de la Mezcla

Un lote mezclado correctamente es más "trabajable", lo que significa que fluye suavemente y es más fácil de verter, extender y acabar. Comenzar con materiales secos y luego agregar agua produce una mezcla más homogénea y cooperativa.

Errores Comunes y Consideraciones de Seguridad

Los errores en el proceso de mezcla pueden llevar a malos resultados o, más seriamente, crear condiciones de trabajo inseguras.

La Verificación Crítica del Freno

La referencia enfatiza la confiabilidad del freno por una razón crucial. Un freno defectuoso mientras se levanta una tolva cargada con cientos de libras de material es un grave peligro para la seguridad. Esta verificación debe realizarse antes de cada ciclo de carga.

Relación Agua-Cemento Incorrecta

Si bien esta guía se enfoca en el momento, la *cantidad* de agua es igualmente crítica. Activar la bomba es un paso; asegurarse de que entregue el volumen exacto de agua requerido para el diseño de mezcla especificado es esencial para lograr la resistencia objetivo.

Hacer Funcionar la Bomba en Seco

Confirme siempre que hay un suministro de agua adecuado antes de activar la bomba. Hacer funcionar una bomba sin agua (hacerla funcionar en seco) puede sobrecalentar rápidamente y dañar sus sellos internos y el motor.

Una Lista de Verificación para Resultados Consistentes

Para garantizar la seguridad y producir concreto de alta calidad cada vez, siga estas sencillas pautas basadas en su objetivo principal.

- Si su enfoque principal es la seguridad operativa: Confirme siempre que el freno de la tolva sea confiable y esté seguro *antes* de levantar la carga.

- Si su enfoque principal es la calidad del concreto: Agregue agua solo *después* de que la mezcla seca haya comenzado a entrar en el tambor para garantizar una mezcla uniforme y resistente.

- Si su enfoque principal es la longevidad del equipo: Nunca active la bomba de agua sin un suministro de agua confirmado para evitar daños mecánicos.

Adherirse a esta secuencia operativa adecuada es la forma más efectiva de garantizar la seguridad, la eficiencia y una calidad superior del concreto.

Tabla Resumen:

| Enfoque Principal | Acción Clave | Beneficio |

|---|---|---|

| Seguridad Operacional | Confirmar que el freno de la tolva es confiable antes de levantar. | Previene accidentes y garantiza un lugar de trabajo seguro. |

| Calidad del Concreto | Activar la bomba de agua *después* de que la mezcla seca esté en el tambor. | Previene la formación de bolas de cemento, asegura una hidratación y resistencia uniformes. |

| Longevidad del Equipo | Nunca hacer funcionar la bomba de agua sin un suministro de agua confirmado. | Evita daños en los sellos y el motor de la bomba. |

Logre lotes de concreto consistentes y de alta calidad con maquinaria confiable de GARLWAY.

Como especialista en maquinaria de construcción, GARLWAY ofrece hormigoneras, cabrestantes y plantas de dosificación duraderas diseñadas para las rigurosas demandas de las empresas de construcción y los contratistas. Nuestro equipo está diseñado para respaldar secuencias operativas adecuadas, ayudándole a prevenir errores costosos y ofrecer resultados superiores en cada proyecto.

Contacte a nuestros expertos hoy mismo para encontrar la solución de mezcla de concreto perfecta para las necesidades de su negocio y garantizar que sus operaciones sean seguras y eficientes.

Guía Visual

Productos relacionados

- Máquina Mezcladora de Cemento de Hormigón Automática Nueva

- Mezcladora de Mortero de Hormigón de Cemento Pequeña JDC350

- HZS90 Mezcladoras de Concreto Multiquip Grandes para Construcción

- Máquina de Planta de Concreto para Productos de Construcción Mezcladora de Concreto

- Mezcladora de Concreto Industrial JZC1000 Precio de Mezcladora de Cemento

La gente también pregunta

- ¿Cuáles son los beneficios de usar camiones hormigonera en la construcción? Aumente la eficiencia, la calidad y el ahorro de costos

- ¿Cuáles son las ventajas de comprar una hormigonera? Ahorre costos y aumente la eficiencia en sus proyectos

- ¿Cuál es el propósito del diseño optimizado de la cámara de mezcla en una hormigonera autocargable? Lograr una homogeneidad perfecta en el sitio

- ¿Qué tecnología garantiza una mezcla de hormigón consistente y de alta calidad? Automatización de Precisión para Resultados Superiores

- ¿Para qué se utilizan principalmente las hormigoneras de cuba? Logre una consistencia de mezcla superior para hormigón prefabricado

- ¿Qué beneficios proporciona la capacidad de mezcla de precisión de las hormigoneras autocargables? Garantiza la integridad estructural en el sitio

- ¿Cuál es el rango de capacidad típico de las mezcladoras de mortero? Ideal para trabajos de albañilería de precisión

- ¿Qué son las mezcladoras de doble eje y por qué son eficientes? Logre una calidad y velocidad de hormigón superiores