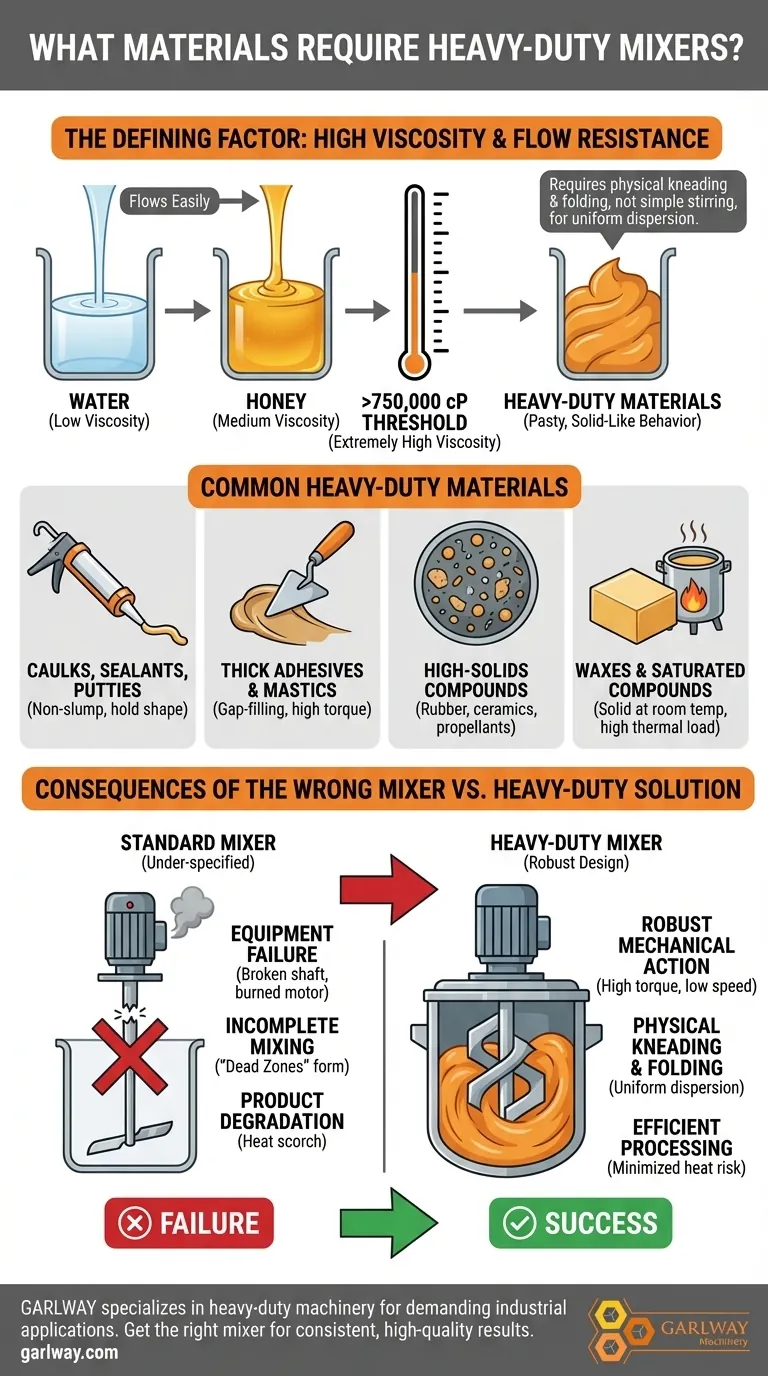

Determinar la necesidad de un mezclador de alta resistencia se reduce a las propiedades físicas de su material, no solo a su nombre. Estos mezcladores están diseñados para sustancias con una viscosidad extremadamente alta, generalmente superior a 750.000 centipoises (cP), que se comportan más como sólidos que como líquidos. Esta categoría incluye lodos espesos, pastas densas, compuestos de cera y masillas, que detendrían, sobrecalentarían o romperían el equipo de mezcla estándar.

La elección de utilizar un mezclador de alta resistencia está dictada por la resistencia del material al flujo. Cuando una sustancia es tan espesa que requiere amasado y plegado físico en lugar de una simple agitación, un diseño de alta resistencia se vuelve indispensable para lograr una mezcla homogénea y prevenir fallos en el equipo.

El factor determinante: comprender la alta viscosidad

La razón principal por la que un material requiere un mezclador de alta resistencia es su viscosidad, una medida de su fricción interna o resistencia al flujo. A medida que la viscosidad aumenta a niveles extremos, la física de la mezcla cambia drásticamente.

¿Qué es la viscosidad?

Piense en la viscosidad como el "espesor" de un fluido. El agua tiene una viscosidad muy baja y fluye fácilmente. La miel tiene una viscosidad mucho mayor y fluye lentamente. Las aplicaciones de mezcla de alta resistencia tratan con materiales que son cientos de miles de veces más viscosos que el agua.

El umbral de 750.000 cP

Esta cifra es un punto de referencia crítico en el que los materiales típicamente dejan de ser "agitables". Para contextualizar, la mantequilla de cacahuete tiene alrededor de 250.000 cP. Los materiales por encima de 750.000 cP no formarán un vórtice ni fluirán hacia una pala giratoria; simplemente resistirán el movimiento, requiriendo una fuerza inmensa para manipularlos.

Más allá de la viscosidad: comportamiento pastoso

Muchos materiales desafiantes también son "pastosos". Esto significa que tienen un porcentaje muy alto de sólidos suspendidos en un aglutinante líquido. Estos materiales requieren no solo un alto par de torsión para moverse, sino también una acción de mezcla que aplaste y pliegue físicamente los ingredientes para garantizar que los sólidos se humedezcan y dispersen uniformemente.

Materiales comunes que requieren mezcla de alta resistencia

Si bien la viscosidad es la medida técnica, varias categorías de productos industriales comunes caen consistentemente en el rango de alta resistencia.

Masillas, selladores y empastes

Estos productos están diseñados para no escurrir y mantener su forma. Sus formulaciones requieren mezcladores potentes y de baja velocidad que puedan mezclar polímeros espesos, cargas y plastificantes sin introducir calor no deseado.

Adhesivos espesos y másticos

Los adhesivos formulados para rellenar huecos o aplicaciones verticales son extremadamente espesos. El objetivo es lograr una dispersión perfectamente uniforme de resinas y cargas, lo que solo es posible con la acción de alto par de un mezclador de alta resistencia.

Compuestos de alto contenido de sólidos

Esto incluye una amplia gama de materiales como compuestos de caucho, ciertas cerámicas, propelentes sólidos para cohetes y composites. El desafío es humedecer y distribuir grandes volúmenes de polvos sólidos en un volumen muy pequeño de aglutinante líquido, una tarea que exige una acción de amasado y cizallamiento.

Ceras y compuestos saturados

Materiales como compuestos de pulido o ceras rellenas pueden ser sólidos a temperatura ambiente y extremadamente viscosos cuando se calientan para mezclar. El equipo debe manejar no solo el alto par de torsión, sino también la carga térmica requerida para el procesamiento.

Las consecuencias de usar el mezclador incorrecto

Intentar procesar estos materiales con un mezclador subdimensionado no es solo ineficiente; es un camino directo al fracaso.

Fallo inmediato del equipo

El resultado más común es un motor quemado, un eje agitador doblado o una caja de cambios rota. La inmensa resistencia del material sobrecarga los componentes mecánicos de un mezclador estándar, lo que lleva a un fallo catastrófico.

Mezcla incompleta y "zonas muertas"

Una pala estándar creará una pequeña cavidad a su alrededor mientras el resto del lote permanece completamente estacionario. Esto da como resultado un producto inútil y no homogéneo con enormes variaciones en calidad y rendimiento.

Degradación del producto

La inmensa energía requerida para forzar un mezclador estándar a través de un material espeso a menudo se convierte en calor. Esto puede quemar o degradar ingredientes sensibles a la temperatura, arruinando todo el lote. Los mezcladores de alta resistencia están diseñados para aplicar par de torsión de manera eficiente a bajas velocidades, minimizando este riesgo.

Cómo aplicar esto a su proyecto

El comportamiento específico de su material dicta la mejor estrategia de mezcla.

- Si su enfoque principal son pastas espesas y fluidas (por ejemplo, tintas espesas, adhesivos): Priorice mezcladores planetarios o de múltiples ejes cuyas palas se muevan por todo el recipiente para garantizar una rotación completa y eliminar los puntos muertos.

- Si su enfoque principal son compuestos extremadamente densos y no fluidos (por ejemplo, masilla, caucho): Necesita amasadoras de alto par o mezcladores de pala sigma que compriman, estiren y plieguen físicamente el material para lograr la dispersión.

- Si su enfoque principal son materiales sensibles a la temperatura: Seleccione un mezclador de baja velocidad y alto par con un recipiente encamisado para un control preciso de calentamiento o enfriamiento durante el ciclo de mezcla.

En última instancia, hacer coincidir la acción mecánica del mezclador con la resistencia única de su material es la clave para un procesamiento exitoso y repetible.

Tabla resumen:

| Categoría de material | Características clave | Viscosidad típica |

|---|---|---|

| Masillas y selladores | No escurren, polímeros espesos | >750.000 cP |

| Adhesivos espesos | Relleno de huecos, aplicación vertical | >750.000 cP |

| Compuestos de alto contenido de sólidos | Caucho, cerámicas, composites | >750.000 cP |

| Ceras y compuestos | Sólidos a temperatura ambiente | >750.000 cP |

¿Tiene problemas con materiales de alta viscosidad? GARLWAY se especializa en maquinaria de construcción de alta resistencia, incluyendo mezcladores de concreto robustos diseñados para aplicaciones industriales exigentes. Nuestro equipo ofrece el alto par de torsión y la acción de mezcla precisa necesarios para pastas espesas, selladores y compuestos. Contáctenos hoy mismo (#ContactForm) para encontrar el mezclador perfecto para sus materiales desafiantes y garantizar resultados consistentes y de alta calidad.

Guía Visual

Productos relacionados

- Máquina mezcladora de construcción comercial para mezcla de suelo y cemento de hormigón

- Máquina Mezcladora Lista para Construcción Maquinaria de Concreto Premezclado

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Máquina mezcladora de concreto hidráulico, equipo de mezcla de cemento para concreto mezclado

- JZC400 Hormigonera Móvil Pequeña Hormigonera de Cemento

La gente también pregunta

- ¿Cuándo se desarrolló la primera hormigonera y quién la inventó? Descubra el avance de 1900

- ¿Qué se debe considerar con respecto a la producción de una hormigonera? Adapte la capacidad a la escala de su proyecto

- ¿Qué tuvo de significativo el diseño de hormigonera de Roscoe Lee de 1934? Equipos pioneros de construcción modular

- ¿Qué beneficios de productividad ofrecen las hormigoneras? Acelere los plazos de su construcción

- ¿Por qué es importante limpiar el equipo después de cada lote de hormigón producido? Garantice la calidad y proteja su maquinaria