Durante la instalación de una planta de mezcla de concreto, se debe realizar una inspección sistemática que cubra sus sistemas estructurales, eléctricos, de manejo de materiales y de medición. Esto implica verificar que todos los componentes estén bien sujetos, que los circuitos eléctricos y la puesta a tierra cumplan con los estándares, y que los sistemas de transmisión y medición funcionen de manera fluida, precisa y sin defectos.

El objetivo principal de una inspección de instalación no es simplemente confirmar el ensamblaje, sino validar la integración perfecta de todos los sistemas. Una verificación exhaustiva garantiza que la planta operará de manera segura, producirá concreto de alta calidad y consistente, y mantendrá una confiabilidad a largo plazo.

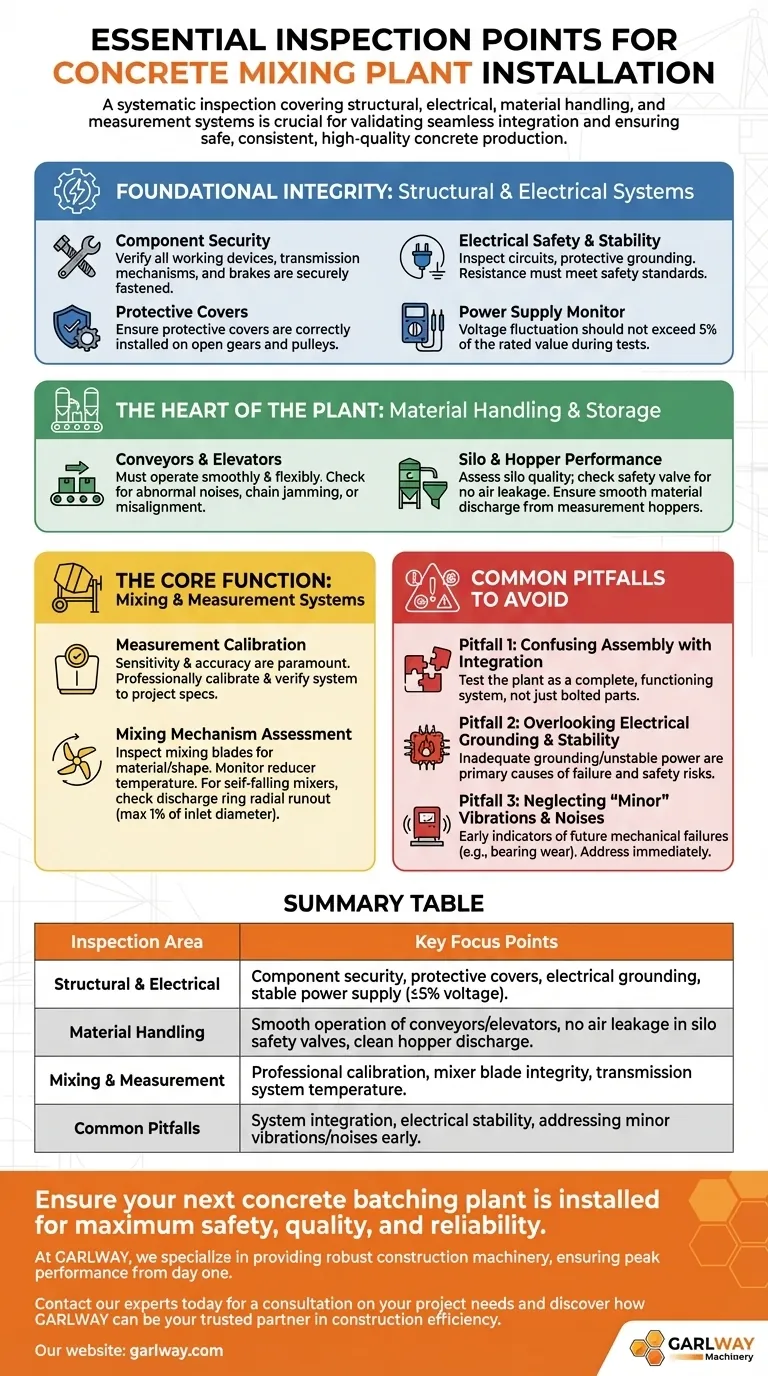

Integridad Fundamental: Sistemas Estructurales y Eléctricos

La estabilidad física y eléctrica de la planta es la base de su rendimiento. Los errores en estas áreas fundamentales pueden provocar fallas catastróficas, tiempos de inactividad significativos y peligros importantes para la seguridad.

Verificación de la Seguridad de los Componentes

Todos los dispositivos de trabajo, mecanismos de transmisión y frenos deben estar bien sujetos. Este es un primer paso no negociable.

Además, confirme que las cubiertas protectoras estén instaladas correctamente en todos los engranajes y poleas expuestos para prevenir accidentes y proteger el equipo de escombros ambientales.

Garantía de Seguridad y Estabilidad Eléctrica

Inspeccione la integridad de todos los circuitos eléctricos, prestando especial atención a la puesta a tierra protectora o al neutro. La resistencia debe cumplir con los estándares de seguridad especificados.

Supervise el suministro de energía durante las pruebas iniciales. La fluctuación de voltaje no debe exceder el 5% del valor nominal, ya que una energía inestable puede dañar componentes electrónicos y motores sensibles.

El Corazón de la Planta: Manejo y Almacenamiento de Materiales

El flujo de material eficiente e ininterrumpido es fundamental para una producción consistente. Cualquier fricción o falla en los sistemas de transporte y almacenamiento creará un cuello de botella que detendrá toda la operación.

Inspección de Transportadores y Elevadores

Los transportadores de banda, los elevadores de cangilones y los raspadores deben funcionar de manera fluida y flexible. Escuche cualquier ruido anormal o signos de atasco de la cadena, que indican desalineación o problemas de lubricación.

Validación del Rendimiento de Silos y Tolvas

Se debe evaluar la calidad del silo de cemento en sí. Críticamente, debe verificar la válvula de seguridad del silo para asegurarse de que no haya fugas de aire, lo cual es esencial tanto para la seguridad como para la preservación del material.

Las tolvas de medición deben permitir una descarga fluida de materiales. Busque cualquier signo de acumulación de material o desbordamiento, ya que esto afecta directamente la precisión de su mezcla.

La Función Principal: Sistemas de Mezcla y Medición

Aquí es donde se elabora el producto final. La precisión del sistema de medición y la eficiencia del mezclador determinan directamente la calidad y la resistencia del concreto.

Calibración del Sistema de Medición

La sensibilidad y precisión del sistema de medición son primordiales. Este sistema debe ser calibrado y verificado profesionalmente durante la instalación para garantizar que cumpla con las especificaciones del proyecto.

Evaluación del Mecanismo de Mezcla

Para los mezcladores de caída libre, la excentricidad radial del anillo de descarga no debe exceder el 1% del diámetro de entrada, una tolerancia clave para garantizar el funcionamiento adecuado.

Inspeccione las palas de mezcla, considerando su material, forma y método de instalación. Finalmente, monitoree el reductor del sistema de transmisión, asegurándose de que su temperatura permanezca dentro de las especificaciones del fabricante durante la operación.

Errores Comunes a Evitar

Una instalación exitosa va más allá de una simple lista de verificación de componentes. Requiere una comprensión de cómo interactúan los sistemas y dónde se encuentran los riesgos ocultos.

Error 1: Confundir Ensamblaje con Integración

Simplemente atornillar las piezas no es suficiente. Muchos problemas surgen de una mala integración, como un transportador desalineado que causa tensión en el motor o una báscula sin calibrar que conduce a concreto de mala calidad. Debe probar la planta como un sistema completo y funcional.

Error 2: Pasar por Alto la Puesta a Tierra y la Estabilidad Eléctrica

Los problemas eléctricos son una causa principal de fallas e incidentes de seguridad. Una puesta a tierra inadecuada o una fuente de alimentación inestable pueden parecer detalles menores, pero pueden provocar la quema de componentes y representar un riesgo grave para el personal.

Error 3: Ignorar Vibraciones y Ruidos "Menores"

No descarte pequeños ruidos o vibraciones anormales en los sistemas de transmisión o transportadores. Estos son a menudo los primeros indicadores de futuras fallas mecánicas, como desgaste de rodamientos o desalineación, que son mucho más fáciles y baratos de reparar durante la instalación que después de una avería.

Un Enfoque Sistemático para su Inspección Final

Utilice su inspección para confirmar que la planta no solo está construida, sino lista para funcionar. Sus prioridades durante la verificación final deben alinearse con sus objetivos operativos principales.

- Si su enfoque principal es la seguridad operativa: Priorice la verificación de toda la puesta a tierra eléctrica, la integridad del circuito y la instalación correcta de todas las protecciones y válvulas de seguridad.

- Si su enfoque principal es la calidad del concreto: Concéntrese en la calibración y precisión del sistema de medición, y en la integridad física de las palas de mezcla y las tolvas.

- Si su enfoque principal es la confiabilidad a largo plazo: Examine minuciosamente todos los sistemas de transmisión, la lubricación de engranajes y las rutas de flujo de materiales en busca de signos de ruido, vibración o fricción que puedan indicar desgaste futuro.

Una inspección meticulosa y sistemática transforma una colección de equipos nuevos en un activo de producción confiable y de alto rendimiento.

Tabla Resumen:

| Área de Inspección | Puntos Clave de Enfoque |

|---|---|

| Estructural y Eléctrico | Seguridad de los componentes, cubiertas protectoras, puesta a tierra eléctrica, suministro de energía estable (fluctuación de voltaje ±5%). |

| Manejo de Materiales | Funcionamiento suave de transportadores/elevadores, sin fugas de aire en las válvulas de seguridad del silo, descarga limpia de materiales de las tolvas. |

| Mezcla y Medición | Calibración profesional del sistema de medición, integridad de las palas de mezcla, temperatura del sistema de transmisión dentro de las especificaciones. |

| Errores Comunes | Integración del sistema (no solo ensamblaje), estabilidad eléctrica, abordar tempranamente vibraciones/ruidos menores. |

Asegúrese de que su próxima planta dosificadora de concreto se instale para una máxima seguridad, calidad y confiabilidad.

En GARLWAY, nos especializamos en el suministro de maquinaria de construcción robusta, incluyendo mezcladores de concreto y plantas dosificadoras, para empresas constructoras y contratistas en todo el mundo. Nuestra experiencia garantiza que su equipo esté configurado para un rendimiento óptimo desde el primer día.

Contacte a nuestros expertos hoy mismo para una consulta sobre las necesidades de su proyecto y descubra cómo GARLWAY puede ser su socio de confianza en eficiencia de construcción.

Guía Visual

Productos relacionados

- Planta dosificadora de hormigón de cemento pequeña HZS35

- Máquina de Planta de Concreto para Productos de Construcción Mezcladora de Concreto

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

- Planta de Hormigón Preparado HZS180 para Cimentaciones con Arena y Cemento

La gente también pregunta

- ¿Qué aspectos se deben considerar al seleccionar una planta de mezcla de concreto? Una guía para maximizar el ROI y la eficiencia

- ¿Qué componentes de la estación de mezcla de mortero seco deben revisarse periódicamente? Una guía de mantenimiento preventivo

- ¿Cuáles son los dos tipos de métodos de mezcla utilizados en el host de mezcla? Forzada vs. Caída Libre Explicado

- ¿Cuáles son los componentes principales de una planta de producción de concreto? Una guía de los 5 sistemas centrales

- ¿Cuáles son los problemas comunes en el sistema de suministro de agregados de una planta de mezcla de concreto? Diagnóstico y solución de tiempos de inactividad

- ¿Qué medidas se pueden tomar para reducir la contaminación acústica en las plantas de mezcla de concreto? Una guía estratégica

- ¿Qué tipos de componentes de PC puede producir la planta de hormigón prefabricado? Explore productos clave para su proyecto

- ¿Qué factores pueden afectar la eficiencia de la etapa de alimentación en la mezcla de concreto? Optimice el flujo de sus materiales para obtener la máxima producción