Cuando una hormigonera muestre cualquier signo de funcionamiento anormal, su primera y única acción debe ser detener la máquina inmediatamente. Una vez detenida de forma segura, debe investigar la causa del problema, resolverlo por completo y luego realizar una prueba para asegurarse de que funciona normalmente antes de reanudar cualquier trabajo. Este protocolo es innegociable.

El apagado inmediato de una hormigonera defectuosa no es simplemente una directriz de procedimiento; es un control de seguridad crítico. Esta acción es la principal defensa contra fallos catastróficos del equipo, retrasos en el proyecto y el riesgo significativo de lesiones graves o fatales para el operador.

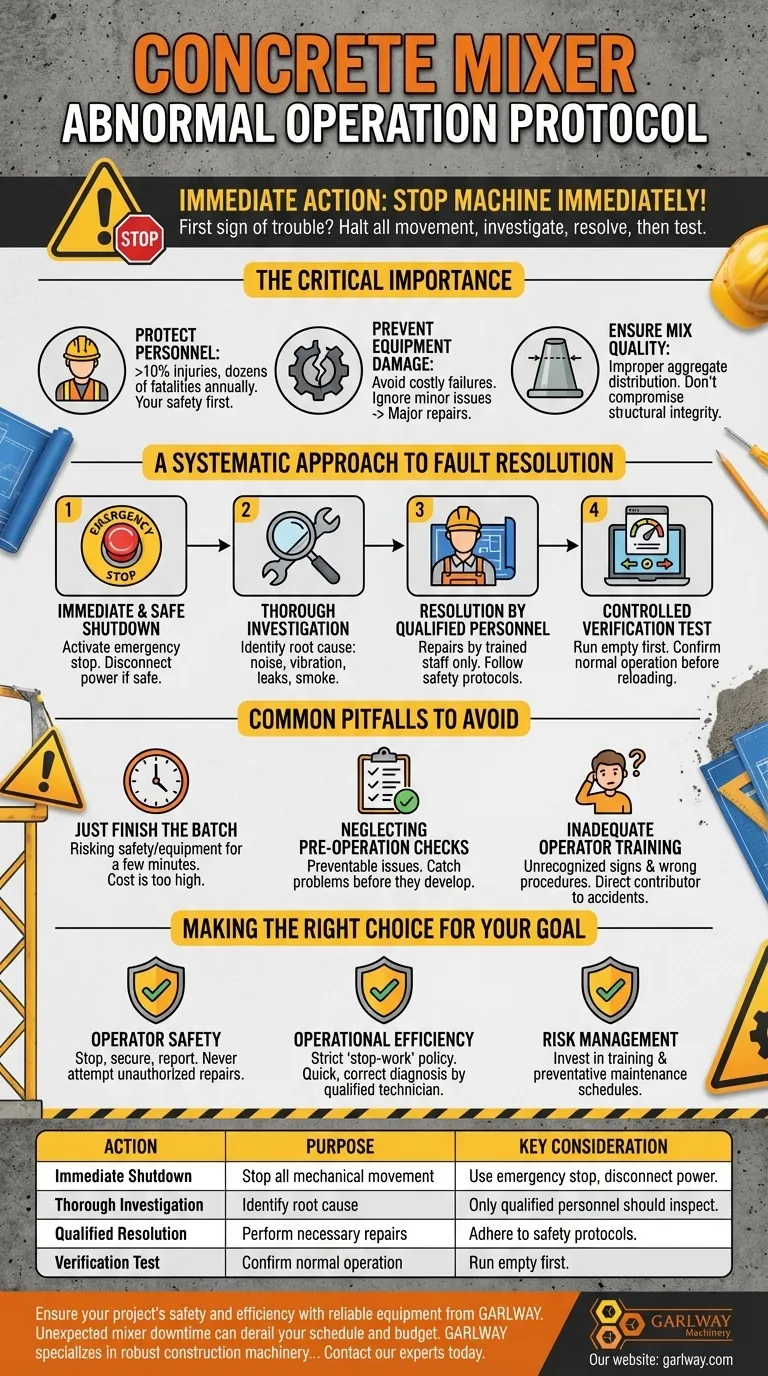

La importancia crítica de un apagado inmediato

Ignorar sonidos, vibraciones o problemas de rendimiento inusuales, incluso por un momento, introduce riesgos inaceptables. Las estadísticas sobre equipos de procesamiento de hormigón son un crudo recordatorio de los peligros potenciales.

Para proteger al personal

La razón más importante para detenerse es la seguridad humana. Con más del 10% de los trabajadores relacionados que sufren lesiones y docenas de muertes registradas anualmente en la industria del hormigón, es esencial tratar cada anomalía como una amenaza seria. Un funcionamiento anormal puede ser un precursor de un fallo mecánico que ponga en peligro a todos los presentes.

Para evitar daños al equipo

Continuar operando una hormigonera defectuosa puede convertir un problema menor en un fallo importante y costoso. Un ruido extraño podría ser un componente suelto que, si se ignora, podría provocar un motor gripado, una caja de cambios dañada o un tambor comprometido, lo que resultaría en reparaciones costosas y tiempos de inactividad prolongados.

Para garantizar la calidad de la mezcla

No se puede confiar en que una hormigonera que no funciona correctamente produzca un lote de hormigón de calidad. Las velocidades o acciones de mezcla anormales pueden provocar una distribución inadecuada de los agregados y una consistencia de asentamiento inconsistente, comprometiendo la integridad estructural del producto final y desperdiciando materiales valiosos.

Un enfoque sistemático para la resolución de fallos

Un proceso claro y paso a paso garantiza que la situación se maneje de manera segura y efectiva desde la detección hasta la resolución.

Paso 1: Apagado inmediato y seguro

Ante el primer signo de problemas, active la parada de emergencia. La prioridad es detener todo movimiento mecánico. Si es posible y seguro hacerlo, desconecte la hormigonera de su fuente de alimentación para evitar un reinicio accidental durante la inspección.

Paso 2: Investigación exhaustiva

Una vez que la máquina esté apagada de forma segura, se puede comenzar una investigación cuidadosa. Busque la fuente de la anomalía. Podrían ser ruidos de trituración o chirridos inusuales, vibraciones excesivas, humo, fugas de líquidos o un tambor que se ha detenido o gira de manera irregular.

Paso 3: Resolución por personal cualificado

Las reparaciones solo deben ser realizadas por personal con la formación y autorización adecuadas. Es crucial seguir las instrucciones de seguridad establecidas. Intentar una reparación sin el conocimiento adecuado puede empeorar el problema o crear nuevos peligros de seguridad.

Paso 4: Prueba de verificación controlada

Después de que el problema se haya resuelto, no vuelva inmediatamente a una carga de trabajo completa. Pruebe la hormigonera haciéndola funcionar primero en vacío. Escuche y observe atentamente para confirmar que todos los signos del funcionamiento anormal han desaparecido antes de volver a cargarla con materiales.

Errores comunes a evitar

La confianza y la seguridad se construyen evitando atajos comunes pero peligrosos. Resistir estas tentaciones es el sello de una operación profesional.

La mentalidad de "terminar el lote"

El error más común y peligroso es la tentación de superar un problema menor para terminar un vertido. Esta mentalidad pone en juego la seguridad del operador y la salud del equipo por unos minutos de productividad percibida. El costo potencial de esta apuesta es siempre demasiado alto.

Descuidar las comprobaciones previas a la operación

Muchas "situaciones anormales" son prevenibles. Una inspección exhaustiva previa a la operación puede detectar problemas potenciales como pernos sueltos, niveles bajos de líquidos o piezas desgastadas antes de que se conviertan en una avería durante un vertido crítico.

Formación inadecuada del operador

Un operador sin formación o con poca formación puede no reconocer los signos tempranos de un problema o puede no conocer el procedimiento correcto de parada de emergencia. La falta de formación adecuada es un contribuyente directo a los accidentes y fallos del equipo.

Tomando la decisión correcta para su objetivo

Su respuesta a una situación anormal debe estar arraigada en su filosofía operativa, desde la persona que opera la máquina hasta el propietario de la empresa.

- Si su enfoque principal es la seguridad del operador: Su deber inmediato es detener la máquina, asegurar el área e informar del problema. Nunca intente una reparación para la que no esté capacitado y autorizado.

- Si su enfoque principal es la eficiencia operativa: Su objetivo es aplicar una política estricta de "parada de trabajo" para cualquier mal funcionamiento, asegurando un diagnóstico rápido y correcto por parte de un técnico cualificado para minimizar el tiempo de inactividad.

- Si su enfoque principal es la gestión de riesgos: Su responsabilidad es invertir en formación integral y un programa de mantenimiento preventivo robusto para reducir la frecuencia de estos incidentes por completo.

En última instancia, una respuesta disciplinada e inmediata a cualquier funcionamiento anormal es la base de un lugar de trabajo seguro, fiable y profesional.

Tabla resumen:

| Acción | Propósito | Consideración clave |

|---|---|---|

| Apagado inmediato | Detener todo movimiento mecánico para prevenir lesiones y daños mayores. | Utilice la parada de emergencia y desconecte la alimentación si es seguro. |

| Investigación exhaustiva | Identificar la causa raíz de la anomalía (ruido, vibración, etc.). | Solo personal cualificado debe inspeccionar y diagnosticar. |

| Resolución cualificada | Realizar las reparaciones necesarias para solucionar el problema subyacente. | Cumplir con los protocolos de seguridad; las reparaciones sin formación pueden ser peligrosas. |

| Prueba de verificación | Confirmar que la hormigonera funciona normalmente antes de reanudar el trabajo. | Haga funcionar la hormigonera en vacío primero para comprobar si quedan problemas. |

Garantice la seguridad y eficiencia de su proyecto con equipos fiables de GARLWAY.

El tiempo de inactividad inesperado de la hormigonera puede descarrilar su calendario y presupuesto. GARLWAY se especializa en el suministro de maquinaria de construcción robusta, incluidas hormigoneras duraderas, cabrestantes y plantas de dosificación, diseñadas para empresas constructoras y contratistas que exigen fiabilidad y rendimiento.

Nuestro equipo está diseñado para minimizar el riesgo de funcionamiento anormal, ayudándole a proteger a su equipo y su calendario. Póngase en contacto con nuestros expertos hoy mismo para encontrar la solución adecuada a sus necesidades y mantener su proyecto en marcha de forma segura.

Contacte con GARLWAY para una consulta

Guía Visual

Productos relacionados

- Máquina Mezcladora Lista para Construcción Maquinaria de Concreto Premezclado

- Máquina mezcladora de construcción comercial para mezcla de suelo y cemento de hormigón

- Máquina Mezcladora de Cemento de Hormigón Automática Nueva

- Máquina de Planta de Concreto para Productos de Construcción Mezcladora de Concreto

- Mezcladora de Mortero de Hormigón de Cemento Pequeña JDC350

La gente también pregunta

- ¿Cuáles son los diferentes tipos de camiones mezcladores de concreto? Elija el camión adecuado para su proyecto

- ¿Cuáles son las consideraciones de peso para los camiones de transporte de concreto? Optimice la carga útil y garantice el cumplimiento legal

- ¿Qué papel juegan los sistemas hidráulicos en las mezcladoras volumétricas? Potenciando la precisión y la producción de concreto bajo demanda

- ¿Para qué se utilizan mejor las hormigoneras hidráulicas? Potenciar proyectos de construcción a gran escala

- ¿Por qué es importante controlar el tiempo de mezclado en un camión hormigonera de boca plana? Garantiza la calidad y la eficiencia del hormigón

- ¿Cuáles son los principales tipos de hormigoneras mencionados? Encuentra la hormigonera perfecta para tu proyecto

- ¿Por qué los mezcladores volumétricos son mejores para sitios de trabajo remotos? Logre calidad y control de concreto a pedido

- ¿Cuáles son los usos típicos de las mezcladoras industriales de paletas? Ideales para materiales pesados, abrasivos y frágiles