Para prevenir eficazmente las fugas de aceite en un cabrestante hidráulico, debe adoptar una estrategia multifacética que incluya inspecciones regulares, el uso de componentes correctos de alta calidad, el mantenimiento de la presión adecuada del sistema y la garantía de que los operadores estén bien capacitados. Este enfoque proactivo aborda las causas fundamentales de las fugas, como el envejecimiento de los sellos y las conexiones sueltas, antes de que provoquen fallos en el equipo.

La prevención de fugas hidráulicas no se trata de solucionar problemas a medida que surgen. Se trata de gestionar sistemáticamente el estrés en todo el circuito hidráulico, desde los sellos y las conexiones hasta el propio fluido, para garantizar la integridad y la fiabilidad a largo plazo.

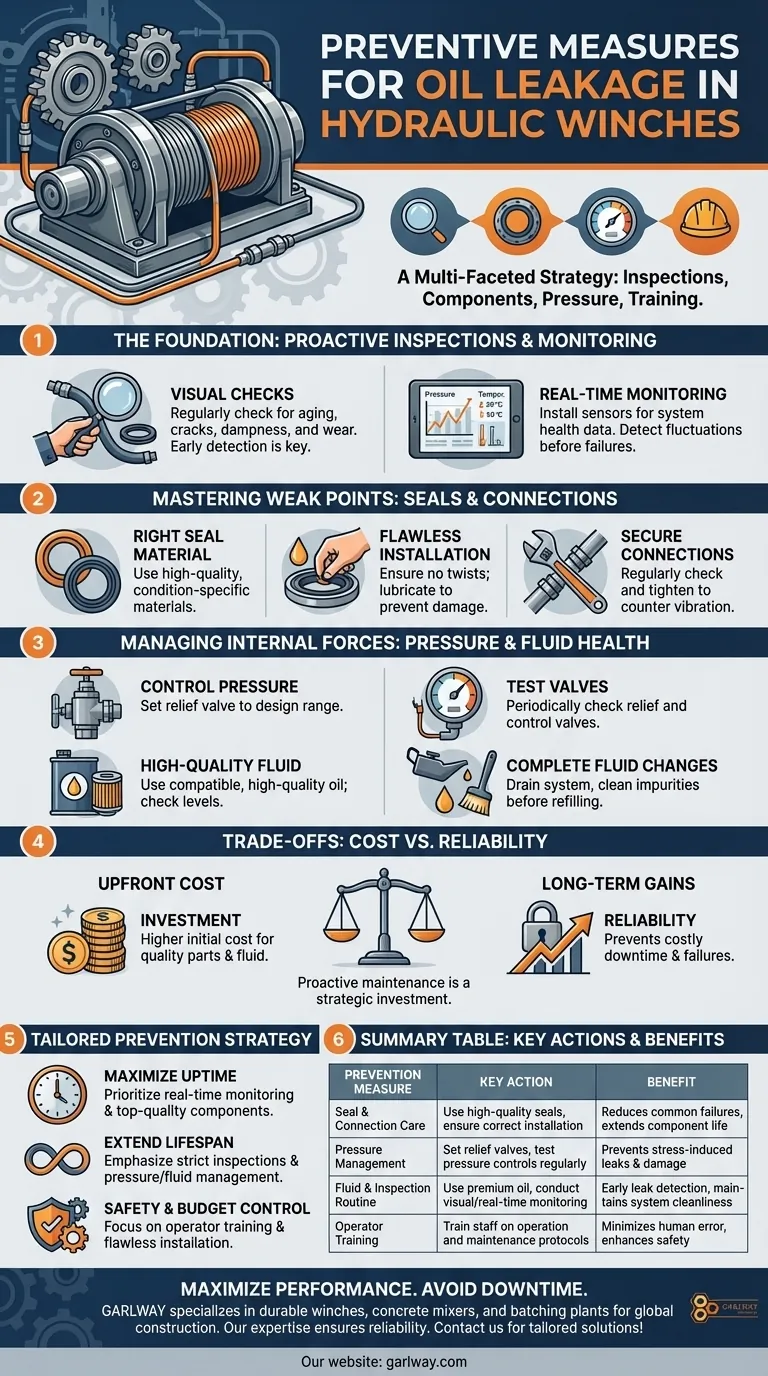

La base: una rutina proactiva de inspección y monitorización

La forma más eficaz de prevenir fallos importantes es detectarlos cuando son problemas menores. Un programa de inspección constante es su primera y más poderosa línea de defensa.

Realizar inspecciones visuales regulares

Busque los primeros signos de problemas. Esto incluye comprobar el envejecimiento o agrietamiento leve de los sellos, la humedad leve alrededor de las conexiones de las tuberías y cualquier signo de rozadura o desgaste en las mangueras hidráulicas. La intervención temprana es clave.

Implementar monitorización en tiempo real

Para equipos críticos, instale sensores de presión y temperatura. Estos dispositivos proporcionan datos en tiempo real sobre el estado del sistema, lo que le permite detectar fluctuaciones anormales que podrían indicar una fuga inminente mucho antes de que sea visible.

Dominando los puntos débiles del sistema: sellos y conexiones

Los sellos y las conexiones de las tuberías son los puntos de fallo más comunes en cualquier sistema hidráulico. Prestarles especial atención proporciona un retorno desproporcionado de sus esfuerzos de mantenimiento.

Seleccionar el material de sellado adecuado

No trate todos los sellos por igual. Utilice materiales de alta calidad específicamente adaptados a las condiciones de funcionamiento de su cabrestante. Materiales como el poliuretano o el caucho de flúor ofrecen una resistencia superior a las altas temperaturas y al desgaste, lo que prolonga significativamente su vida útil.

Garantizar una instalación de sellado impecable

Un sello nuevo instalado incorrectamente es una fuga futura garantizada. Durante la instalación, asegúrese de que el sello no esté torcido ni aplastado. Aplicar una pequeña cantidad de lubricante reduce la fricción y previene daños desde el principio.

Mantener conexiones de tuberías seguras

La vibración y las fluctuaciones de presión pueden hacer que las conexiones de las tuberías hidráulicas se aflojen con el tiempo. Compruebe y apriete regularmente estas conexiones para evitar que se desarrollen fugas lentas y persistentes.

Gestión de las fuerzas internas: presión y estado del fluido

El entorno interno de su sistema hidráulico afecta directamente a su longevidad. La gestión adecuada de la presión del sistema y la calidad del fluido reduce la carga de estrés en todos los componentes.

Controlar la presión del sistema

La presión excesiva es una causa principal de fugas, ya que fuerza el aceite a través de los puntos más débiles del sistema. Ajuste la válvula de alivio para controlar la presión y mantenerla dentro del rango de diseño especificado del equipo.

Probar periódicamente las válvulas de presión

Pruebe periódicamente el rendimiento de sus válvulas de alivio y control de presión. Una válvula que no funciona correctamente puede provocar picos de presión peligrosos que pueden romper los sellos o incluso las mangueras.

Mantener un fluido hidráulico de alta calidad

Utilice únicamente aceite hidráulico de alta calidad que sea compatible con su cabrestante. Compruebe regularmente que el nivel de aceite no sea ni demasiado alto ni demasiado bajo, ya que ambas condiciones pueden causar problemas.

Realizar cambios completos de fluido

Al reemplazar aceite contaminado o degradado, drene completamente el sistema. Es fundamental limpiar también cualquier impureza residual del depósito y de los filtros para evitar que dañen los nuevos sellos y componentes.

Comprender las compensaciones: coste frente a fiabilidad

La implementación de una estrategia de prevención sólida requiere equilibrar la inversión inicial con las ganancias a largo plazo.

El coste inicial de la calidad

Los sellos de alto rendimiento y el fluido hidráulico de primera calidad cuestan más inicialmente. Sin embargo, esta inversión evita los costes mucho mayores asociados con el tiempo de inactividad no planificado, los fallos del equipo y la posible limpieza medioambiental.

La inversión de tiempo del mantenimiento proactivo

Un programa disciplinado de inspecciones, comprobaciones de fluidos y pruebas de componentes requiere un compromiso de tiempo constante. Este esfuerzo proactivo es siempre menos disruptivo y menos costoso que reaccionar ante un fallo catastrófico durante una operación crítica.

Una estrategia de prevención personalizada

Su enfoque específico debe alinearse con sus prioridades operativas.

- Si su principal objetivo es maximizar el tiempo de actividad: Priorice la monitorización en tiempo real y el uso de sellos y fluidos de la más alta calidad para prevenir cualquier parada no programada.

- Si su principal objetivo es prolongar la vida útil del equipo: Enfatice el estricto cumplimiento de los programas de inspección y la gestión meticulosa de la presión del sistema y la limpieza del fluido.

- Si su principal objetivo es la seguridad y el control del presupuesto: Céntrese en la formación integral de los operadores y en las técnicas de instalación impecables, ya que estas son medidas de bajo coste y alto impacto que previenen fallos comunes.

En última instancia, una cultura de mantenimiento proactivo transforma el mantenimiento de los cabrestantes de un coste reactivo a una inversión estratégica en la fiabilidad de su equipo.

Tabla resumen:

| Medida de prevención | Acción clave | Beneficio |

|---|---|---|

| Cuidado de sellos y conexiones | Utilizar sellos de alta calidad (por ejemplo, poliuretano), garantizar una instalación correcta | Reduce los puntos de fallo comunes, prolonga la vida útil de los componentes |

| Gestión de la presión | Ajustar las válvulas de alivio, probar regularmente los controles de presión | Previene fugas inducidas por el estrés y daños en el sistema |

| Fluido y rutina de inspección | Utilizar aceite hidráulico de primera calidad, realizar monitorización visual/en tiempo real | Detección temprana de fugas, mantiene la limpieza del sistema |

| Formación del operador | Capacitar al personal sobre la operación adecuada del cabrestante y los protocolos de mantenimiento | Minimiza los errores humanos, mejora la seguridad y la fiabilidad |

Maximice el rendimiento de su cabrestante hidráulico y evite costosos tiempos de inactividad. GARLWAY se especializa en maquinaria de construcción, ofreciendo cabrestantes duraderos, hormigoneras y plantas de dosificación para contratistas y empresas de construcción de todo el mundo. Nuestra experiencia garantiza que su equipo funcione de manera fiable en condiciones difíciles. Póngase en contacto con GARLWAY hoy mismo para obtener soluciones personalizadas y soporte premium.

Guía Visual

Productos relacionados

- Torno Eléctrico e Hidráulico para Aplicaciones de Alta Resistencia

- Máquina mezcladora de concreto hidráulico, equipo de mezcla de cemento para concreto mezclado

- Mezcladora Eléctrica Hidráulica de Mortero, Lodo y Concreto JDY350

- Polipasto Eléctrico Pequeño 120V y 240V para Aplicaciones Compactas

- Cabrestante eléctrico de barco de 120 V de Badlands

La gente también pregunta

- ¿Cómo se puede determinar si la mezcla de cemento tiene la consistencia adecuada? Lograr la resistencia y trabajabilidad óptimas.

- ¿Cómo se utilizan las grúas de motor? Una guía paso a paso para la extracción segura del motor

- ¿Cuál es el propósito de los cables de cabrestante en un remolque de barco? Asegure una carga de barco segura y sin daños

- ¿Qué es la velocidad de traslación en polipastos eléctricos? Un factor clave para el manejo eficiente y seguro de cargas

- ¿Cuál es la función del tren de engranajes en un cabrestante de remolque? Desbloqueando la potencia para la recuperación de servicio pesado

- ¿Cómo se utilizan los cabrestantes de remolque en las grúas? Guía esencial para la recuperación y el transporte de vehículos

- ¿Cuáles son los aspectos clave del mantenimiento regular de un polipasto eléctrico? Garantizar la seguridad y maximizar el tiempo de actividad

- ¿Qué significa 'power out' en un cabrestante hidráulico? Logre un control absoluto al bajar cargas pesadas