El mantenimiento adecuado después de su uso para una cuchilla mezcladora es un proceso crítico y de varios pasos. Inmediatamente después de cada uso, las cuchillas deben limpiarse a fondo para eliminar todos los residuos de material, seguido de la aplicación de aceite lubricante en los puntos de fricción clave y un tratamiento final de prevención de la oxidación para proteger el metal de la corrosión.

El objetivo del mantenimiento posterior al uso no es simplemente limpiar el equipo, sino prepararlo de manera proactiva para un estado protegido y listo. Esta simple rutina previene las principales causas de fallas mecánicas: fricción, corrosión y contaminación.

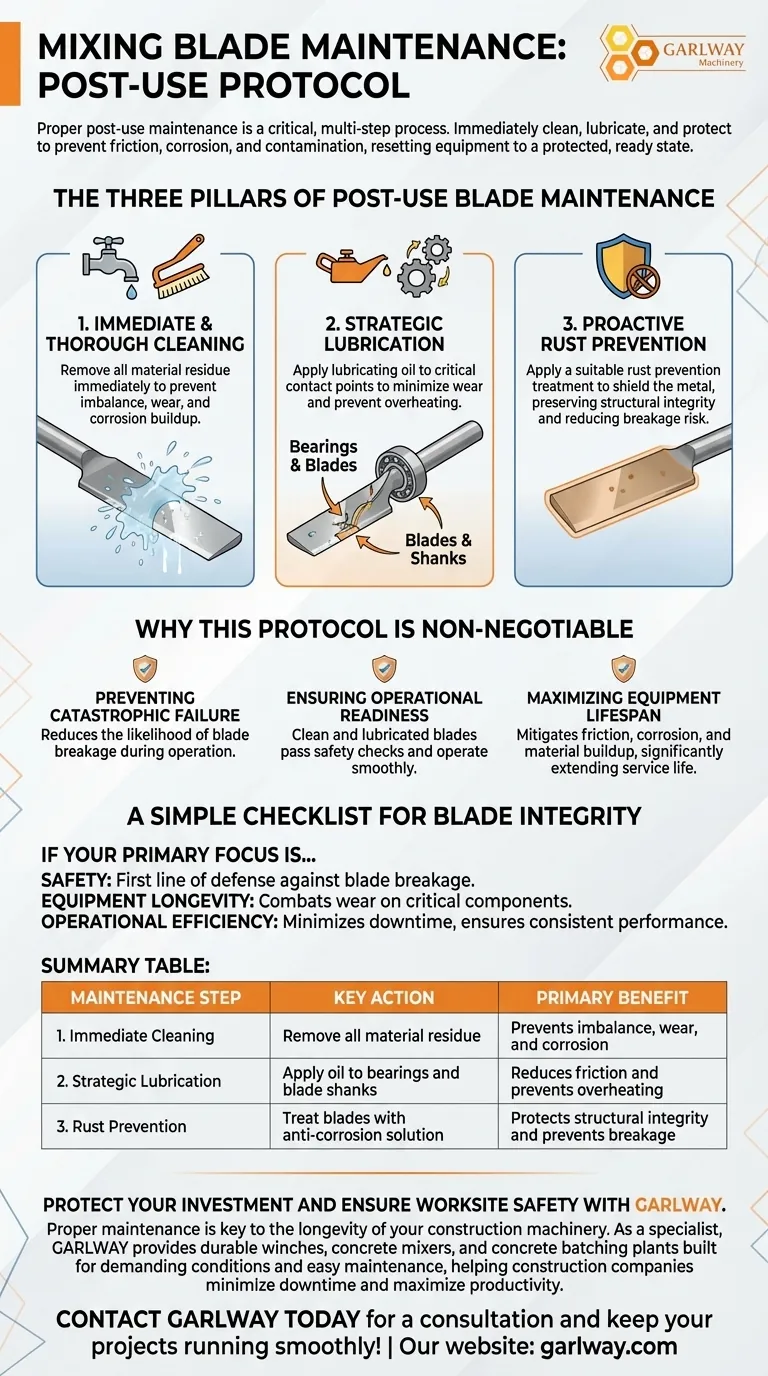

Los Tres Pilares del Mantenimiento de Cuchillas Después de su Uso

Un protocolo constante después de su uso es esencial para garantizar la longevidad, la seguridad y la fiabilidad de su equipo de mezcla. Este proceso se puede desglosar en tres pasos distintos e innegociables.

Paso 1: Limpieza Inmediata y Exhaustiva

Después de la operación, los materiales residuales pueden endurecerse en las cuchillas. Esta acumulación puede causar desequilibrio, aumentar el desgaste en el próximo uso y provocar corrosión.

Eliminar todos los residuos inmediatamente después de su uso es la forma más eficaz de prevenir estos problemas y garantizar que la cuchilla esté preparada para los siguientes pasos de mantenimiento.

Paso 2: Lubricación Estratégica

La fricción es el principal enemigo de las piezas mecánicas en movimiento. La lubricación adecuada es esencial para minimizar el desgaste y prevenir el sobrecalentamiento durante las operaciones futuras.

Aplique aceite lubricante en dos áreas de contacto críticas:

- Entre los rodamientos del mezclador y las cuchillas.

- Entre las cuchillas y sus vástagos.

Esta aplicación dirigida garantiza que los puntos de mayor estrés y movimiento estén adecuadamente protegidos.

Paso 3: Prevención Proactiva de la Oxidación

Las cuchillas mezcladoras están frecuentemente expuestas a la humedad y a sustancias potencialmente corrosivas. La oxidación no es solo un problema estético; debilita la integridad estructural del metal, aumentando el riesgo de fracturas por estrés y roturas.

La aplicación de un tratamiento adecuado de prevención de la oxidación en las cuchillas después de la limpieza y lubricación protege el metal y preserva su resistencia.

Por Qué Este Protocolo Es Innegociable

Saltarse estos pasos introduce riesgos y costos innecesarios. El tiempo dedicado al mantenimiento adecuado es una inversión directa en la salud operativa de su equipo.

Prevención de Fallas Catastróficas

Una cuchilla debilitada por la oxidación o la fricción excesiva es una cuchilla en riesgo de romperse durante la operación. Monitorear el sonido y la velocidad del mezclador es una verificación de seguridad crucial en tiempo real, pero el mantenimiento posterior al uso es la medida preventiva que reduce la probabilidad de que tales fallas ocurran.

Garantizar la Preparación Operativa

La verificación previa al turno, donde el mezclador se opera en vacío durante unos minutos, está diseñada para confirmar que los componentes están seguros. Una cuchilla que ha sido limpiada y lubricada adecuadamente tiene muchas más probabilidades de funcionar sin problemas y pasar esta inspección de seguridad crítica.

Maximizar la Vida Útil del Equipo

El mantenimiento constante combate directamente las fuerzas que degradan los componentes mecánicos. Al mitigar la fricción, la corrosión y la acumulación de material, extiende significativamente la vida útil de sus cuchillas y rodamientos, reduciendo los costos de reemplazo y el tiempo de inactividad.

Tabla Resumen:

| Paso de Mantenimiento | Acción Clave | Beneficio Principal |

|---|---|---|

| 1. Limpieza Inmediata | Eliminar todos los residuos de material | Previene desequilibrio, desgaste y corrosión |

| 2. Lubricación Estratégica | Aplicar aceite a los rodamientos y vástagos de las cuchillas | Reduce la fricción y previene el sobrecalentamiento |

| 3. Prevención de la Oxidación | Tratar las cuchillas con solución anticorrosión | Protege la integridad estructural y previene roturas |

Proteja su inversión y garantice la seguridad en el lugar de trabajo con GARLWAY. El mantenimiento adecuado es clave para la longevidad de su maquinaria de construcción. Como especialista en equipos de construcción, GARLWAY ofrece malacates, mezcladoras de concreto y plantas de dosificación de concreto duraderos, construidos para soportar condiciones exigentes. Nuestro equipo está diseñado para un fácil mantenimiento, ayudando a las empresas de construcción y contratistas a nivel mundial a minimizar el tiempo de inactividad y maximizar la productividad. Permita que nuestros expertos le ayuden a elegir la maquinaria adecuada para sus necesidades.

¡Contacte a GARLWAY hoy mismo para una consulta y mantenga sus proyectos en marcha sin problemas!

Guía Visual

Productos relacionados

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Máquina Mezcladora Lista para Construcción Maquinaria de Concreto Premezclado

- Máquina mezcladora de construcción comercial para mezcla de suelo y cemento de hormigón

- Máquina mezcladora de concreto hidráulico, equipo de mezcla de cemento para concreto mezclado

- Mezcladora de Cemento HZS25 para Concreto de Mezcla Rápida en Bunnings

La gente también pregunta

- ¿Qué impulsa una mezcladora de tambor? Motores eléctricos vs. neumáticos para sus necesidades de mezcla

- ¿Cómo funcionan las mezcladoras de paletas y cuáles son sus beneficios? Logre una mezcla suave y homogénea

- ¿Cuál es la importancia de limpiar y lubricar una hormigonera autopropulsada? Prolonga su vida útil y previene costosas averías

- ¿Cómo ahorra tiempo y dinero una hormigonera en las obras de construcción? Aumente la eficiencia y reduzca los costos

- ¿Cuáles son las ventajas clave de usar mezcladores de tambor en la mezcla de concreto? Aumente el volumen y la eficiencia en su sitio

- ¿Cuáles son las ventajas de usar una hormigonera con cubeta elevadora? Aumente la eficiencia y el control in situ

- ¿Cuál es la mejor herramienta para mezclar concreto? Elija la mezcladora adecuada para la escala de su proyecto

- ¿Qué características de seguridad se incluyen en el sistema de control eléctrico de una hormigonera forzada de doble eje? Garantizar la protección del operador y del equipo