El período de carga es crítico porque la secuencia en la que se agregan los ingredientes a una mezcla de concreto altera fundamentalmente las reacciones químicas entre ellos. Esto impacta directamente la eficiencia de los aditivos y las propiedades finales del concreto, como la trabajabilidad y la resistencia.

La conclusión principal es que la mezcla de concreto no se trata solo de combinar ingredientes; se trata de controlar la química. La secuencia de carga, específicamente cuándo se agregan los aditivos en relación con el agua y el cemento, es una herramienta poderosa para maximizar el rendimiento y reducir los costos.

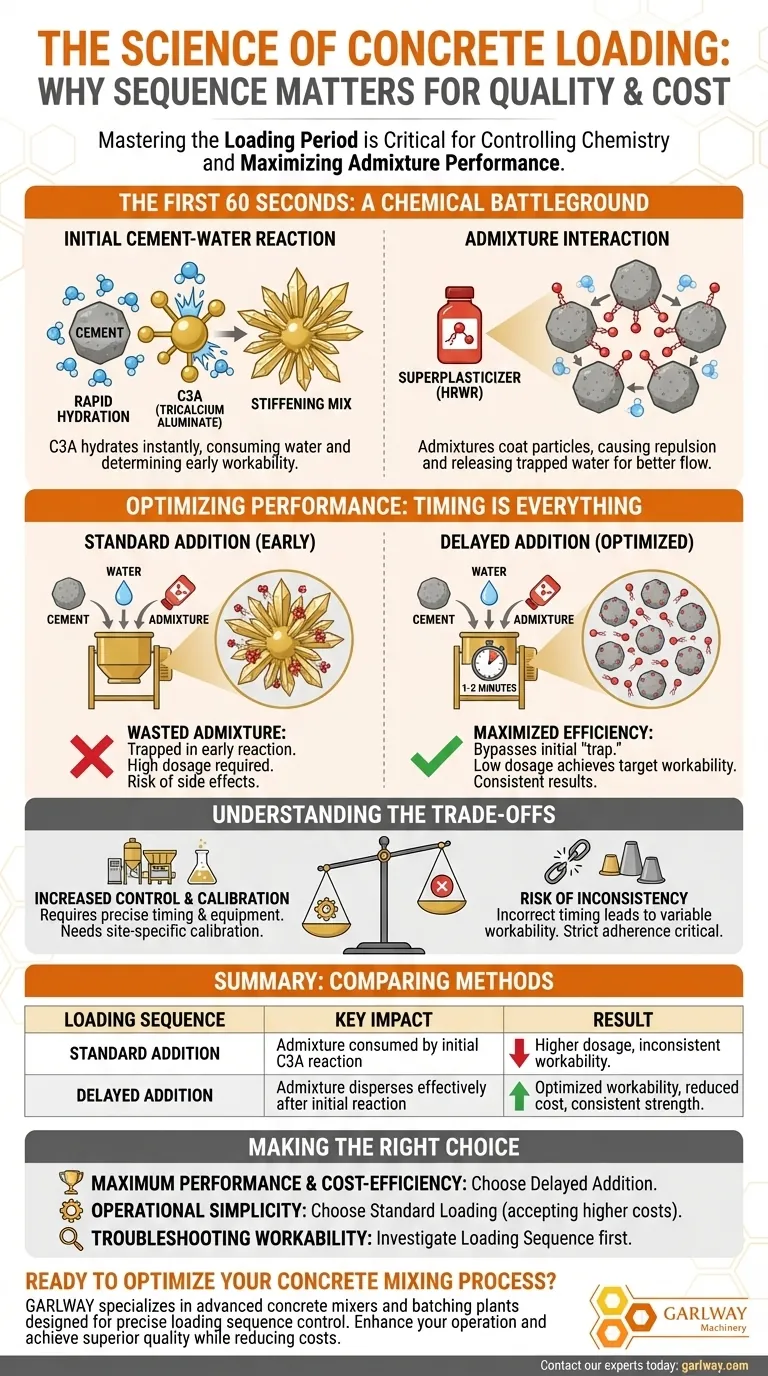

La Química de los Primeros 60 Segundos

La Reacción Inicial Cemento-Agua

Cuando el agua y el cemento entran en contacto por primera vez, comienza una reacción química rápida y agresiva. Este proceso de hidratación inicial está dominado por un compuesto del cemento conocido como aluminato tricálcico (C3A).

El C3A se hidrata casi instantáneamente, consumiendo agua y formando productos cristalinos. Esta reacción inicial juega un papel importante en la determinación de la trabajabilidad temprana y las características de fraguado del concreto.

Cómo Interactúan los Aditivos con Esta Reacción

Muchos aditivos químicos, como los superplastificantes (reductores de agua de alto rango o HRWR), están diseñados para adsorberse en la superficie de las partículas de cemento.

Este proceso de adsorción recubre las partículas, haciendo que se repelan entre sí y liberen agua atrapada. El resultado es una mezcla mucho más fluida y trabajable sin agregar más agua.

Optimización del Rendimiento de los Aditivos

El Problema de la Adición Temprana

Si agrega un superplastificante a la mezcladora al mismo tiempo que el agua de mezcla inicial, una gran parte de él es consumida inmediatamente por el C3A altamente reactivo.

El aditivo queda atrapado dentro de los productos de hidratación temprana. Es esencialmente desperdiciado, sin tener la oportunidad de dispersar la mayor parte de las partículas de cemento.

El Poder de la Adición Retardada

La mejor práctica estándar de la industria es la adición retardada. En este método, primero se mezclan el cemento, los agregados y una porción del agua.

Después de uno o dos minutos, una vez que la reacción inicial del C3A ha disminuido, se agrega el superplastificante con el agua restante.

Al esperar, el aditivo puede evitar la "trampa" química inicial. Permanece libre para adsorberse en toda la superficie de los granos de cemento, lo que resulta en una dispersión mucho más efectiva y una trabajabilidad drásticamente mejorada.

El Beneficio Práctico: Eficiencia

Esta mejora en la dispersión significa que puede lograr la trabajabilidad deseada con una dosis significativamente menor del costoso superplastificante.

Esto no solo ahorra dinero, sino que también reduce el riesgo de efectos secundarios negativos asociados con la sobredosis de aditivos, como un fraguado excesivamente retardado o segregación.

Comprensión de las Compensaciones

Mayor Control del Proceso

Implementar un protocolo de adición retardada requiere una planta de dosificación más sofisticada. Necesita el equipo y los sistemas de control para programar y secuenciar con precisión la adición de líquidos.

Esto agrega una capa de complejidad en comparación con simplemente agregar todos los ingredientes al principio.

La Necesidad de Calibración

El tiempo de retardo ideal no es universal. Puede variar según la química específica del cemento, el tipo de aditivo utilizado y la temperatura ambiente.

Lograr resultados consistentes requiere pruebas y calibración para determinar la secuencia de mezcla óptima para sus materiales específicos.

Riesgo de Inconsistencia

Si el tiempo de la adición retardada no se controla con precisión de un lote a otro, la trabajabilidad del concreto puede variar significativamente.

Esto hace que la estricta adherencia al procedimiento de mezcla establecido sea absolutamente crítica para producir concreto uniforme y de alta calidad.

Tomando la Decisión Correcta para Su Proceso

- Si su enfoque principal es el máximo rendimiento y la eficiencia de costos: Implementar un protocolo de adición retardada de aditivos es el enfoque más efectivo para optimizar la trabajabilidad y reducir el consumo de aditivos.

- Si su enfoque principal es la simplicidad operativa: Una secuencia de carga estándar puede ser suficiente, pero debe aceptar que es probable que esté utilizando más aditivo del necesario para alcanzar su asentamiento objetivo.

- Si está solucionando problemas de trabajabilidad: La secuencia de carga debe ser una de las primeras cosas que investigue, ya que un momento incorrecto puede conducir fácilmente a una pérdida de trabajabilidad.

Dominar la secuencia de carga le brinda una palanca precisa para controlar la calidad y el costo de su concreto.

Tabla Resumen:

| Secuencia de Carga | Impacto Clave | Resultado |

|---|---|---|

| Adición Estándar | Aditivo consumido por la reacción inicial de C3A | Mayor dosis de aditivo, potencial de trabajabilidad inconsistente |

| Adición Retardada | El aditivo se dispersa eficazmente después de la reacción inicial | Trabajabilidad optimizada, menor costo de aditivo, resistencia consistente |

¿Listo para optimizar su proceso de mezcla de concreto? GARLWAY se especializa en maquinaria de construcción, ofreciendo mezcladoras de concreto avanzadas y plantas de dosificación diseñadas para un control preciso de la secuencia de carga. Nuestro equipo ayuda a las empresas constructoras y contratistas a nivel mundial a lograr una calidad de concreto superior al tiempo que reduce los costos de materiales. ¡Contacte a nuestros expertos hoy mismo para discutir cómo podemos mejorar su operación!

Guía Visual

Productos relacionados

- Planta dosificadora de hormigón de cemento pequeña HZS35

- Máquina de Planta de Concreto para Productos de Construcción Mezcladora de Concreto

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

- Planta de Hormigón Preparado HZS180 para Cimentaciones con Arena y Cemento

La gente también pregunta

- ¿Cuáles son los factores que se deben considerar al diseñar una mezcla de concreto? Domina el equilibrio para obtener resistencia y trabajabilidad

- ¿Qué es una hormigonera y cuáles son sus componentes? Una guía completa para una mezcla eficiente

- ¿Cuáles son las innovaciones recientes en equipos de mezcla de concreto? Aumente la eficiencia y la calidad ahora

- ¿Qué beneficios aportan las hormigoneras autocargables en la construcción de viviendas? Aumente la eficiencia y ahorre costes

- ¿Por qué las mezcladoras de tambor son adecuadas para la producción de hormigón de gran volumen? Maximice la producción para proyectos a gran escala

- ¿Cómo se lleva a cabo el proceso de mezclado de una hormigonera autocargable? Consiga Producción de Hormigón Bajo Demanda

- ¿Cuál es el papel del sistema de control en una hormigonera autocargable? El Cerebro para la Precisión y la Eficiencia

- ¿Cómo se inicia el proceso de mezcla en una hormigonera autocargable? Una guía paso a paso para la eficiencia en obra