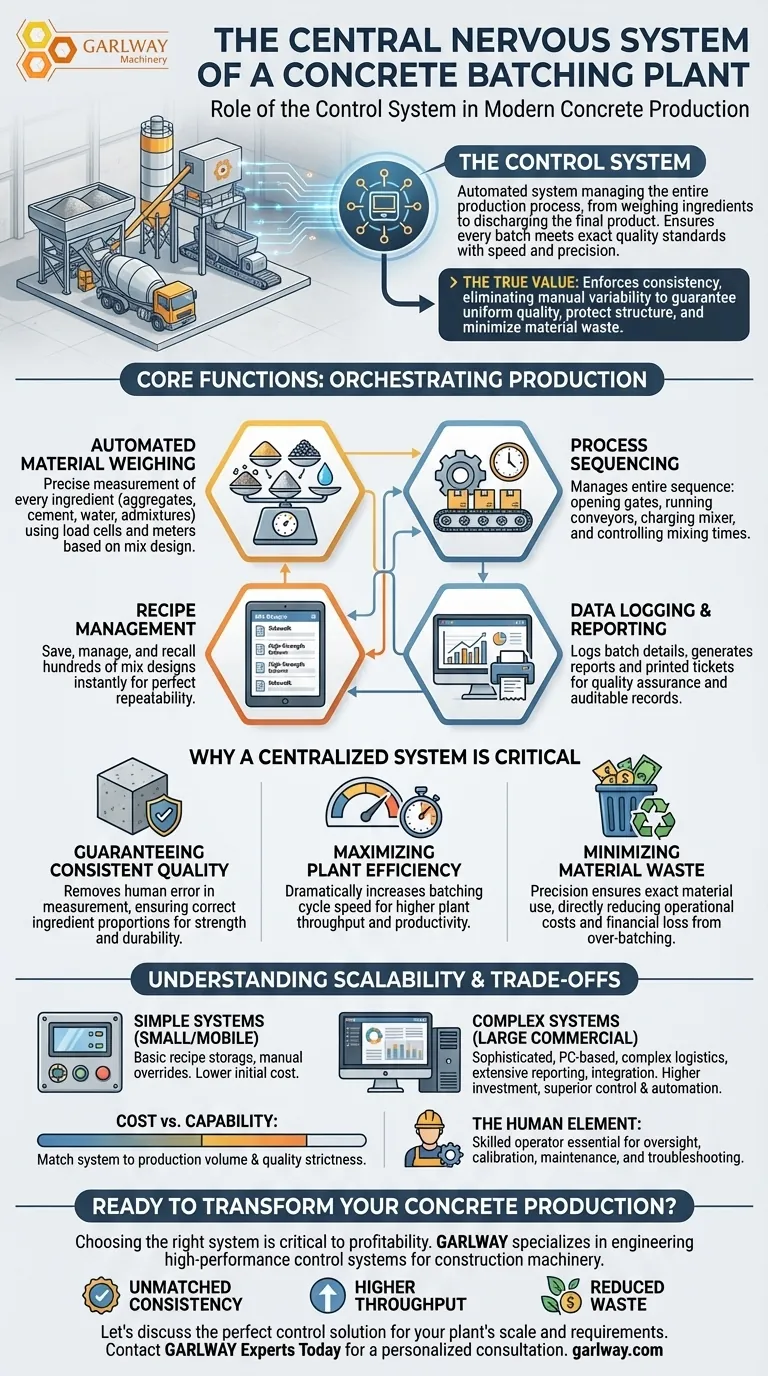

En una planta de dosificación de hormigón, el sistema de control es el sistema nervioso central. Es un sistema automatizado que gestiona todo el proceso de producción, desde el pesaje preciso de materias primas como áridos, cemento y agua hasta el control de los tiempos de mezcla y la descarga del producto final. Su función fundamental es ejecutar recetas de hormigón preprogramadas con velocidad y precisión, garantizando que cada lote cumpla con los estándares de calidad exactos.

El verdadero valor del sistema de control reside en su capacidad para imponer la consistencia. Al eliminar la variabilidad de las operaciones manuales, garantiza que el hormigón producido en el último lote del día sea idéntico en calidad al primero, protegiendo la integridad estructural y minimizando el desperdicio de material.

Las Funciones Principales del Sistema de Control

El sistema de control orquesta una serie de tareas críticas que definen la producción de la planta. Integra varios componentes mecánicos en una operación única y cohesiva.

Pesaje Automatizado de Materiales

El sistema garantiza que cada ingrediente se mida con alta precisión. Recibe el diseño de mezcla deseado, o receta, y utiliza células de carga y medidores para pesar la cantidad precisa de arena, grava, cemento, agua y aditivos químicos requeridos para el lote.

Secuenciación de Procesos

Una vez pesados los ingredientes, el sistema de control gestiona toda la secuencia de operaciones. Esto incluye abrir y cerrar compuertas en los silos de áridos, hacer funcionar cintas transportadoras, cargar la mezcladora en el orden correcto y controlar la duración de la mezcla.

Gestión de Recetas

Los sistemas de control modernos permiten a los operadores guardar, gestionar y recuperar cientos de diseños de mezcla diferentes. Esto permite que una planta cambie instantáneamente de producir hormigón para una acera a una fórmula de alta resistencia para una columna de soporte, garantizando una repetibilidad perfecta para cualquier trabajo.

Registro y Generación de Informes de Datos

Para el control de calidad y el mantenimiento de registros, el sistema registra los detalles de cada lote producido. Puede generar tiques impresos o informes digitales que muestren los pesos exactos de los materiales utilizados, los tiempos de mezcla y otros datos críticos, proporcionando un rastro auditable de la producción.

Por Qué un Sistema Centralizado es Crítico

Pasar de palancas manuales a un sistema de control automatizado no se trata solo de conveniencia; es fundamental para la producción moderna de hormigón por varias razones clave.

Garantizar una Calidad Consistente

La resistencia, durabilidad y trabajabilidad del hormigón dependen completamente de la proporción correcta de sus ingredientes. El sistema de control elimina el error humano del proceso de medición, que es el factor más importante para lograr un hormigón consistente y de alta calidad.

Maximizar la Eficiencia de la Planta

La automatización aumenta drásticamente la velocidad del ciclo de dosificación. Un sistema de control puede pesar y transferir todos los materiales para un nuevo lote en una fracción del tiempo que llevaría manualmente, lo que conduce a una mayor producción y productividad de la planta.

Minimizar el Desperdicio de Materiales

El sobre-dosificación, incluso en un pequeño porcentaje, genera pérdidas financieras significativas con el tiempo, especialmente con materiales costosos como el cemento y los aditivos. La precisión de un sistema automatizado garantiza que se utilice exactamente la cantidad correcta de material cada vez, lo que reduce directamente los costos operativos.

Comprender la Escalabilidad y las Compensaciones del Sistema

No todos los sistemas de control son iguales. Su complejidad está directamente relacionada con la escala y los requisitos de la planta de dosificación.

Sistemas Simples vs. Complejos

Para plantas pequeñas y móviles, un panel de control simple con almacenamiento básico de recetas y anulaciones manuales puede ser suficiente. Sin embargo, las grandes plantas comerciales requieren sistemas sofisticados basados en PC que puedan gestionar logística compleja, informes extensos e integración con otro software empresarial.

La Compensación: Costo vs. Capacidad

Un sistema más avanzado proporciona un control superior, análisis detallados y una mayor automatización, pero conlleva una mayor inversión inicial. La clave es hacer coincidir las capacidades del sistema con el volumen de producción de la planta y la rigurosidad del control de calidad requerido.

El Elemento Humano

A pesar de los altos niveles de automatización, un operador cualificado sigue siendo esencial. El sistema de control es una herramienta poderosa, pero se necesita un operador experimentado para supervisar el proceso, realizar calibraciones, llevar a cabo el mantenimiento y solucionar cualquier problema imprevisto.

Adaptar el Sistema de Control a sus Necesidades Operativas

Elegir el sistema adecuado depende completamente de su objetivo comercial principal.

- Si su enfoque principal es la producción a pequeña escala o intermitente: Un panel de control robusto y semiautomático que garantice un pesaje preciso es la solución más rentable.

- Si su enfoque principal es el suministro comercial de alto volumen: Un sistema totalmente automatizado basado en PC con gestión avanzada de recetas e informes detallados de lotes es innegociable para garantizar la calidad y la eficiencia.

- Si su enfoque principal es la producción de hormigón especializado de alto rendimiento: Priorice un sistema con el mayor grado de precisión para controlar el agua y los aditivos químicos, junto con un registro de datos completo para la certificación.

En última instancia, el sistema de control adecuado transforma una colección de maquinaria en un activo de producción preciso, fiable y rentable.

Tabla Resumen:

| Función Principal | Beneficio Clave |

|---|---|

| Pesaje Automatizado de Materiales | Garantiza proporciones precisas de ingredientes para una calidad consistente. |

| Secuenciación de Procesos | Gestiona todo el ciclo de dosificación para una máxima eficiencia y velocidad. |

| Gestión de Recetas | Permite cambiar instantáneamente entre cientos de diseños de mezcla con una repetibilidad perfecta. |

| Registro y Generación de Informes de Datos | Proporciona un rastro auditable para el control de calidad y el mantenimiento de registros. |

¿Listo para Transformar su Producción de Hormigón?

Elegir el sistema de control adecuado es fundamental para la rentabilidad y la calidad de su operación. GARLWAY se especializa en la ingeniería de sistemas de control de alto rendimiento para maquinaria de construcción, incluidas plantas de dosificación de hormigón, cabrestantes y mezcladoras.

Ayudamos a empresas constructoras y contratistas de todo el mundo a lograr:

- Consistencia Inigualable: Elimine el error humano y garantice que cada lote cumpla con las especificaciones exactas.

- Mayor Producción: Automatice su ciclo de dosificación para producir más hormigón, más rápido.

- Reducción de Desperdicios: Nuestros sistemas de pesaje precisos garantizan que utilice solo los materiales que necesita, reduciendo costos.

Hablemos de la solución de control perfecta para la escala y los requisitos de su planta.

Contacte a los Expertos de GARLWAY Hoy Mismo para una consulta personalizada.

Guía Visual

Productos relacionados

- Máquina mezcladora de concreto hidráulico, equipo de mezcla de cemento para concreto mezclado

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Equipo de mezcladora de concreto premezclado portátil

- Máquina mezcladora de construcción comercial para mezcla de suelo y cemento de hormigón

- Mezcladora de Cemento Concreto Máquina Mezcladora de Tambor para Construcción

La gente también pregunta

- ¿Cuál es el propósito de las hormigoneras en la construcción? Garantizar calidad, eficiencia y durabilidad

- ¿Cuál es el uso principal de las hormigoneras estacionarias? Lograr una producción de gran volumen

- ¿Qué beneficios de productividad ofrecen las hormigoneras? Acelere los plazos de su construcción

- ¿Cuál es el propósito del equipo de mezcla de cemento en los proyectos de construcción? Garantizar calidad, rapidez y eficiencia de costos

- ¿Por qué es importante elegir la planta de concreto adecuada para los proyectos de construcción? Garantiza calidad, eficiencia y control de costos