La relación es directa y está regida por física simple. Para un motor de cabrestante que opera a una velocidad de rotación constante (RPM), un tambor con un diámetro mayor enrollará la cuerda más rápido que un tambor con un diámetro menor. Esto se debe a que cada rotación del tambor más grande recoge una mayor longitud de cuerda.

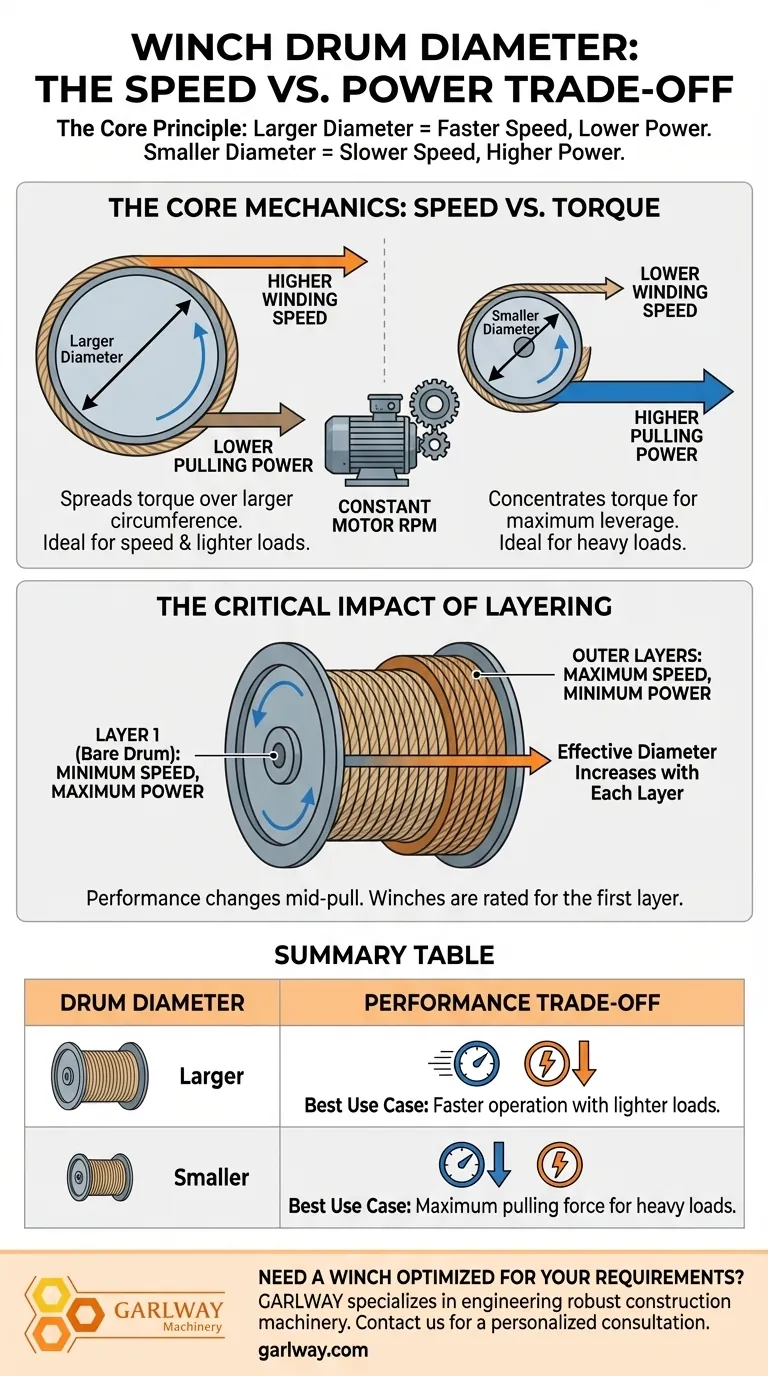

El principio fundamental a comprender es que el diámetro de un tambor de cabrestante crea una compensación fundamental: un diámetro mayor aumenta la velocidad de enrollamiento pero disminuye la potencia de tracción, mientras que un diámetro menor disminuye la velocidad pero aumenta la potencia de tracción.

La Mecánica Central: Velocidad vs. Par

Para comprender por qué existe esta compensación, debe observar las dos salidas clave de cualquier sistema de cabrestante: la velocidad lineal de la cuerda y la fuerza de tracción (par) que puede ejercer.

Cómo el Diámetro del Tambor Determina la Velocidad de Enrollamiento

Piense en la circunferencia del tambor. La longitud de cuerda recogida en una rotación completa es igual a esa circunferencia.

La fórmula de la circunferencia es π × diámetro.

Por lo tanto, para las mismas RPM del motor, un diámetro mayor resulta en una circunferencia mayor, recogiendo más cuerda con cada giro. Esto se traduce directamente en una mayor velocidad lineal.

La Relación Inversa con la Potencia de Tracción

El tambor actúa como una palanca para el motor del cabrestante. La fuerza de rotación del motor (par) se aplica al tambor para tirar de la carga.

Un tambor de diámetro menor concentra el par del motor de manera más efectiva. Es como usar una llave inglesa corta y gruesa; tiene un apalancamiento máximo para trabajos difíciles, lo que permite al cabrestante tirar de cargas más pesadas.

Un tambor de diámetro mayor distribuye ese mismo par del motor sobre una circunferencia mayor. Esto reduce la fuerza de tracción efectiva, similar a cómo es más difícil girar una rueda grande por su borde que una pequeña.

El Impacto Crítico del Apilamiento

Este principio es más importante cuando se consideran las capas de cuerda en el tambor.

A medida que la cuerda se enrolla en el tambor, cada nueva capa aumenta el diámetro efectivo. Esto significa que el rendimiento del cabrestante cambia a mitad de la tracción. La primera capa en un tambor desnudo tiene el diámetro más pequeño, proporcionando la velocidad más lenta pero la mayor potencia de tracción.

Con cada capa sucesiva, el cabrestante se vuelve más rápido pero más débil. Es por eso que las clasificaciones de capacidad de los cabrestantes siempre se especifican para la primera capa de cuerda.

Comprender las Compensaciones

Elegir un cabrestante no se trata solo de la clasificación máxima; se trata de cómo su diseño se adapta a su uso previsto. El diámetro del tambor es una parte central de ese diseño.

El Caso de un Tambor de Diámetro Mayor

Un tambor más grande es ventajoso cuando la velocidad es la prioridad y las cargas son relativamente ligeras. También tienden a ser más suaves con la cuerda, ya que crean un radio de curvatura más amplio, reduciendo el estrés y el desgaste.

El Caso de un Tambor de Diámetro Menor

Un tambor más pequeño es esencial para aplicaciones que exigen la máxima fuerza. Este diseño maximiza la ventaja mecánica del motor del cabrestante, lo que lo convierte en la opción para operaciones de recuperación y elevación pesadas donde la potencia es más importante que la velocidad.

Tomando la Decisión Correcta para su Aplicación

Su decisión debe guiarse por la tarea principal que necesita que realice el cabrestante.

- Si su enfoque principal es la máxima potencia de tracción: Elija un cabrestante con un tambor más pequeño e intente operar siempre con el menor número de capas de cuerda en el tambor para las tracciones más pesadas.

- Si su enfoque principal es la velocidad para cargas más ligeras: Un cabrestante con un tambor de diámetro mayor será más eficiente para su tarea.

- Si necesita un equilibrio entre ambos: Tenga muy en cuenta que el rendimiento de su cabrestante cambia. Un cabrestante que es rápido al inicio de una tracción se volverá más lento y más potente a medida que desenrolle más línea.

Comprender este equilibrio entre velocidad y potencia es la clave para operar cualquier cabrestante de manera segura y efectiva.

Tabla Resumen:

| Diámetro del Tambor | Velocidad de Enrollamiento | Potencia de Tracción | Mejor Caso de Uso |

|---|---|---|---|

| Mayor | Mayor | Menor | Operación más rápida con cargas más ligeras |

| Menor | Menor | Mayor | Máxima fuerza de tracción para cargas pesadas |

| Nota: El diámetro efectivo aumenta con cada capa de cuerda, cambiando el rendimiento a mitad de la tracción. |

¿Necesita un cabrestante optimizado para sus requisitos específicos de potencia y velocidad?

En GARLWAY, nos especializamos en la ingeniería de maquinaria de construcción robusta, incluidos cabrestantes diseñados para las exigentes necesidades de empresas constructoras y contratistas a nivel mundial. Nuestros expertos pueden ayudarle a seleccionar el cabrestante perfecto para garantizar la máxima eficiencia y seguridad en su lugar de trabajo.

Póngase en contacto con nuestro equipo hoy mismo para una consulta personalizada y descubra la diferencia GARLWAY en rendimiento y durabilidad.

Guía Visual

Productos relacionados

- Torno Eléctrico e Hidráulico para Aplicaciones de Alta Resistencia

- Cabrestante Warn Cabrestante para Embarcaciones

- Cabrestante eléctrico de barco de 120 V de Badlands

- El mejor cabrestante de tambor de anclaje de 18000 libras para remolque

- Cabrestante eléctrico para barcos de alta resistencia de 12000 lb

La gente también pregunta

- ¿Qué se debe considerar al seleccionar un cabrestante para comprar? Garantice la seguridad y el rendimiento de su vehículo

- ¿Cuáles son los beneficios medioambientales de los cabrestantes eléctricos? Consiga un lugar de trabajo más limpio y silencioso

- ¿Cuáles son los tres tipos principales de molinetes disponibles para barcos? Una guía sobre molinetes manuales, eléctricos e hidráulicos.

- ¿Qué componentes conforman otro tipo de polipasto? | Comprender los sistemas de polipastos eléctricos

- ¿Qué consideraciones de seguridad se deben seguir al usar un cabrestante eléctrico? Una guía para una operación sin riesgos

- ¿Cómo inspeccionar un cabrestante? Asegure una recuperación de vehículos segura y confiable en todo momento

- ¿Cómo se pueden usar los cabrestantes para fines de paisajismo? Una guía de fuerza controlada para la eliminación de tocones y rocas

- ¿Qué se debe considerar al comprar equipo de recuperación? Cree un kit de recuperación todoterreno seguro y confiable