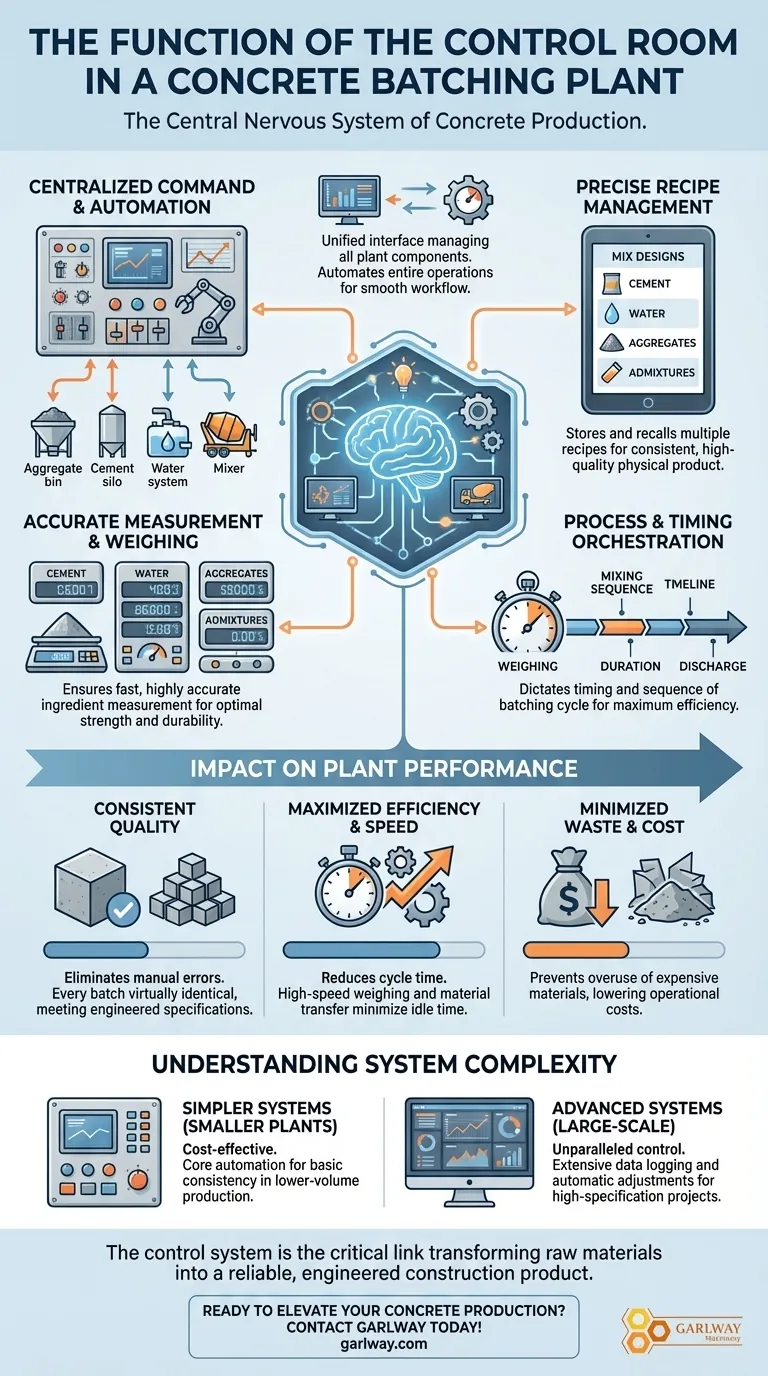

En una planta de hormigón, la sala de control funciona como el sistema nervioso central. Es el único punto desde el cual un operador gestiona, automatiza y supervisa todo el proceso de producción de hormigón, desde el pesaje de las materias primas hasta la orquestación de la mezcla final.

El propósito fundamental de la sala de control es traducir una receta de hormigón precisa en un producto físico consistente y de alta calidad. Lo logra eliminando el error manual y asegurando que cada lote se produzca con una exactitud y repetibilidad rigurosas.

Las funciones principales del sistema de control

Un sistema de control moderno es responsable de la ejecución precisa de cada paso del ciclo de dosificación. Sus funciones son críticas para mantener la integridad del producto de hormigón final.

Comando y automatización centralizados

La sala de control proporciona una interfaz unificada para gestionar todos los componentes de la planta. Esto incluye tolvas de áridos, silos de cemento, sistemas de agua y aditivos, transportadores y la propia hormigonera.

Automatiza toda la secuencia de operaciones basándose en parámetros predeterminados, garantizando un flujo de trabajo fluido y eficiente sin intervención manual directa para cada paso.

Gestión precisa de recetas

El sistema es donde se introducen, almacenan y recuperan los diseños de mezcla. Los operadores pueden guardar numerosas recetas, cada una con proporciones específicas de cemento, agua, áridos y aditivos.

Esto permite la selección rápida del diseño de mezcla correcto para un trabajo específico, garantizando que las especificaciones de ingeniería se cumplan con precisión cada vez.

Medición y pesaje precisos

El panel de control está directamente conectado a las básculas y medidores de la planta. Asegura una medición rápida y muy precisa de cada ingrediente para el lote.

Esta precisión es fundamental para la calidad del hormigón, ya que incluso pequeñas desviaciones en la relación agua-cemento o en las cantidades de áridos pueden afectar significativamente la resistencia y la durabilidad.

Orquestación del proceso y la temporización

El sistema dicta la temporización de todo el proceso. Controla cuánto tiempo se pesan los materiales, la secuencia en la que se añaden a la hormigonera y la duración exacta del mezclado.

Una vez completado el mezclado, el sistema de control también gestiona la descarga del hormigón en un camión de transporte.

El impacto en el rendimiento de la planta

La eficacia de la sala de control se correlaciona directamente con el rendimiento general de la planta, influyendo en la calidad, la eficiencia y la rentabilidad.

Garantizar una calidad constante

Al automatizar el proceso de dosificación, el sistema de control elimina las inconsistencias y los posibles errores de la operación manual.

Esto asegura que cada lote de una receta específica sea prácticamente idéntico, proporcionando la calidad constante requerida para los proyectos de construcción modernos.

Maximizar la eficiencia y la velocidad

La automatización reduce drásticamente el tiempo necesario para cada ciclo de lote. El pesaje preciso y de alta velocidad y la transferencia coordinada de materiales minimizan el tiempo de inactividad y maximizan el rendimiento de la planta.

La capacidad de cambiar rápidamente entre recetas almacenadas también ahorra un tiempo valioso al cambiar la producción de un tipo de hormigón a otro.

Minimizar el desperdicio y los costos

La precisión es la clave de la rentabilidad. Al garantizar mediciones exactas, el sistema de control evita el uso excesivo de materiales costosos como el cemento y los aditivos.

Esta reducción del desperdicio se traduce directamente en menores costos operativos y una operación más sostenible y rentable.

Comprender la compensación: complejidad del sistema

Los sistemas de control no son universales. La complejidad del sistema es una decisión crítica basada en la escala y los requisitos de la operación.

Sistemas más sencillos para plantas más pequeñas

Para plantas de dosificación más pequeñas o móviles, un panel de control más sencillo puede ser suficiente. Estos sistemas proporcionan automatización básica para el pesaje y la mezcla, pero pueden tener capacidades limitadas de almacenamiento de recetas o de generación de informes.

Ofrecen una solución rentable para una producción sencilla y de menor volumen donde la consistencia básica es el objetivo principal.

Sistemas avanzados para operaciones a gran escala

Las plantas comerciales grandes o específicas de proyectos requieren sistemas de control más sofisticados basados en computadoras. Estos ofrecen una gestión exhaustiva de recetas, monitorización en tiempo real, registro detallado de datos y ajustes automáticos.

Aunque requieren una mayor inversión inicial, estos sistemas avanzados proporcionan un control, una garantía de calidad y datos operativos incomparables, esenciales para proyectos de alta especificación.

Tomar la decisión correcta para su operación

El sistema de control es el corazón de la capacidad de su planta para cumplir sus promesas. Su selección debe guiarse por su objetivo operativo principal.

- Si su enfoque principal es la calidad y la consistencia inquebrantables para proyectos exigentes: Un sistema de control avanzado y totalmente automatizado es el único camino para garantizar tolerancias estrictas y producir datos certificables.

- Si su enfoque principal es la producción rentable para trabajos a pequeña escala: Un panel de control sencillo y robusto proporciona la precisión y la automatización esenciales necesarias para garantizar la calidad sin una complejidad innecesaria.

En última instancia, el sistema de control es el eslabón crítico que transforma las materias primas en un producto de construcción fiable y diseñado.

Tabla resumen:

| Función | Beneficio clave |

|---|---|

| Comando y automatización centralizados | Gestiona todos los componentes de la planta desde una única interfaz para un flujo de trabajo fluido. |

| Gestión precisa de recetas | Almacena y recupera diseños de mezcla para garantizar un hormigón consistente y de alta calidad. |

| Medición y pesaje precisos | Garantiza proporciones exactas de materiales para una resistencia y durabilidad óptimas. |

| Orquestación del proceso y la temporización | Controla toda la secuencia de dosificación para maximizar la velocidad y la eficiencia. |

¿Listo para mejorar su producción de hormigón?

El sistema de control adecuado es el corazón de una planta de dosificación rentable y fiable. GARLWAY se especializa en la ingeniería de maquinaria de construcción de alto rendimiento, incluidas las plantas de dosificación de hormigón con sistemas de control adaptados a sus necesidades específicas, desde paneles sencillos y rentables para operaciones más pequeñas hasta sistemas avanzados y totalmente automatizados para proyectos a gran escala.

Ayudamos a empresas constructoras y contratistas de todo el mundo a lograr:

- Calidad inquebrantable: Producir hormigón consistente y de alta especificación lote tras lote.

- Eficiencia maximizada: Reducir los tiempos de ciclo y aumentar el rendimiento de la planta.

- Costos reducidos: Minimizar el desperdicio de materiales y reducir los gastos operativos.

Hablemos de la solución de control perfecta para su operación. ¡Contacte con GARLWAY hoy mismo para una consulta experta!

Guía Visual

Productos relacionados

La gente también pregunta

- ¿Qué se debe considerar en la selección de la configuración de una planta de hormigón? Optimice su planta para reducir costos y aumentar la eficiencia

- ¿Cuál es la función principal de una planta de mezcla de concreto? Lograr concreto consistente y de alta calidad a escala

- ¿Cuáles son las mejores prácticas para el mantenimiento de plantas de concreto? Una guía proactiva para maximizar el tiempo de actividad y la calidad

- ¿Cómo se puede optimizar la etapa de descarga para mejorar la eficiencia general de la mezcla de concreto? Solucionar el cuello de botella en el traspaso de la mezcladora al vehículo

- ¿Cuáles son las ventajas de un sistema de eliminación de polvo a presión negativa? Logre una contención de polvo superior para su planta

- ¿Cómo se mide la capacidad de una planta de hormigón? Entendiendo m³/h para su proyecto

- ¿Cuáles son las ventajas de un sistema de control automático en una planta de procesamiento de hormigón? Aumente la eficiencia y la calidad

- ¿Cuáles son las etapas principales en la operación de una planta de hormigón? Domina el proceso de 4 pasos para obtener hormigón de calidad