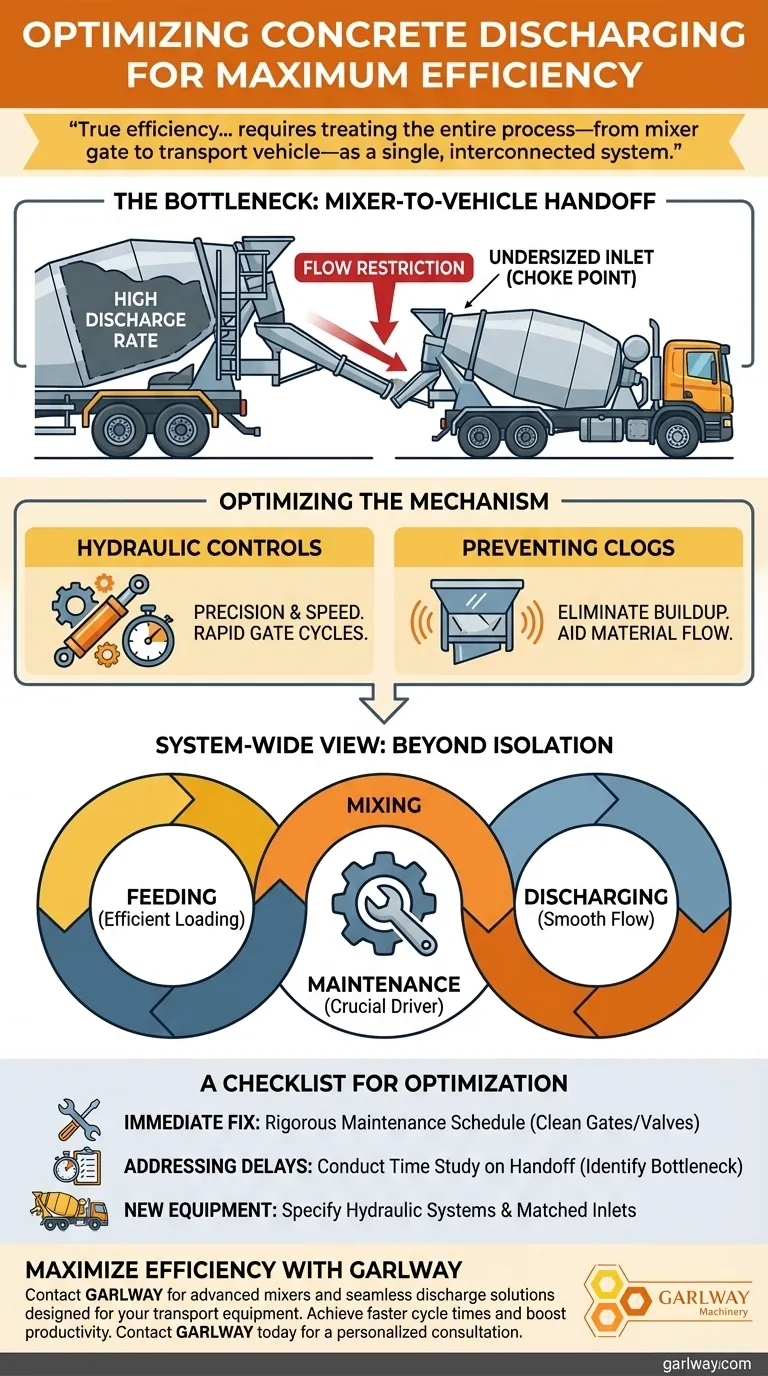

Para optimizar la etapa de descarga, debe mirar más allá de la mezcladora en sí y centrarse en la interfaz con el vehículo de transporte. El cuello de botella más común es una entrada subdimensionada en el vehículo receptor, que impide el flujo suave y rápido del concreto terminado, independientemente de la rapidez con la que la mezcladora pueda dispensarlo.

La verdadera eficiencia en la descarga de concreto no se logra centrándose en un solo componente de forma aislada. Requiere tratar todo el proceso, desde la compuerta de la mezcladora hasta el vehículo de transporte, como un sistema único e interconectado donde el punto más estrecho dicta la velocidad general.

El Cuello de Botella Central: El Traspaso de la Mezcladora al Vehículo

La optimización del paso final del proceso de mezcla a menudo se reduce al análisis del punto donde un equipo entrega material a otro. Aquí es donde residen frecuentemente las ineficiencias ocultas.

Por Qué la Entrada del Vehículo de Transporte es Crítica

La entrada del vehículo de transporte de concreto actúa como un embudo. Si esta abertura es demasiado pequeña, crea un punto de estrangulamiento.

No importa cuán grande sea la compuerta de descarga de la mezcladora o cuán rápido se abra, la tasa de flujo estará limitada por el tamaño de la entrada receptora. Este es el factor más crítico a evaluar.

Los Límites de una Tolva de Descarga Más Grande

Si bien aumentar la capacidad de la tolva de descarga de la mezcladora puede parecer una solución, a menudo no resuelve el problema de raíz.

Si el vehículo de transporte no puede aceptar el concreto a una alta velocidad, una tolva más grande simplemente se convierte en un área de retención temporal, sin agregar valor real al tiempo de ciclo.

Optimización del Mecanismo de Descarga

Más allá del punto de traspaso, el diseño y la condición del propio sistema de descarga de la mezcladora juegan un papel crucial en el mantenimiento de un flujo suave y eficiente.

La Ventaja de los Sistemas de Control Modernos

Las mezcladoras modernas a menudo utilizan sistemas de descarga controlados hidráulicamente. Estos ofrecen una precisión y velocidad mucho mayores en comparación con los sistemas mecánicos más antiguos.

Este control permite una colocación precisa, minimiza el derrame y permite que la compuerta se abra y cierre rápidamente, ahorrando valiosos segundos en el ciclo de descarga.

Prevención de Obstrucciones y Acumulación de Material

El flujo de concreto terminado puede verse impedido por obstrucciones de material o acumulación cerca de la compuerta de descarga.

Ciertos diseños de mezcladoras eliminan la necesidad de invertir la dirección de mezcla para limpiar el material, lo que evita retrasos. Además, garantizar un mantenimiento adecuado y considerar características como dispositivos de vibración pueden ayudar al flujo de material y prevenir bloqueos.

Comprensión de las Compensaciones a Nivel de Sistema

Centrarse solo en una parte del proceso puede llevar a inversiones y esfuerzos desperdiciados. Una visión holística es esencial para una mejora significativa.

La Falacia de las Mejoras Aisladas

Actualizar la velocidad de descarga de una mezcladora sin abordar un cuello de botella posterior, como la entrada del vehículo, produce un bajo retorno de la inversión.

Todo el sistema es tan rápido como su componente más lento. Debe identificar y resolver primero la restricción principal.

El Mantenimiento como Impulsor de la Eficiencia

Una compuerta de descarga mal mantenida es un cuello de botella autoinfligido. Las compuertas obstruidas con material viejo o con válvulas defectuosas no se abrirán completa ni suavemente.

La inspección y limpieza regulares del mecanismo de descarga son acciones de bajo costo y alto impacto que garantizan que el equipo funcione según lo diseñado.

Conexión de la Alimentación con la Descarga

Si bien el enfoque está en la descarga, recuerde que todo el proceso es un ciclo. Las ineficiencias en la etapa de alimentación, como válvulas obstruidas o carga lenta de material, pueden crear retrasos que hacen que la optimización de la descarga sea menos impactante.

Una descarga rápida no puede compensar una mezcladora que estaba esperando materiales desde el principio.

Una Lista de Verificación para Optimizar la Descarga de Concreto

Utilice estos puntos para guiar sus esfuerzos de optimización en función de sus objetivos operativos específicos.

- Si su enfoque principal son las mejoras inmediatas y de bajo costo: Comience con un programa de mantenimiento riguroso para todas las compuertas y válvulas de descarga para garantizar que estén limpias y operando a plena capacidad.

- Si está experimentando retrasos significativos: Realice un estudio de tiempos centrado en el traspaso de la mezcladora al vehículo. Los datos probablemente confirmarán que la entrada del vehículo de transporte es el cuello de botella principal a abordar.

- Si está invirtiendo en nuevo equipo: Especifique mezcladoras con sistemas de descarga integrados y controlados hidráulicamente y asegúrese de que sus vehículos de transporte tengan entradas lo suficientemente grandes como para aceptar esa tasa de flujo máxima.

En última instancia, lograr la máxima eficiencia requiere que gestione el movimiento del concreto como un flujo continuo, desde la carga inicial hasta la descarga final.

Tabla Resumen:

| Enfoque de Optimización | Acción Clave | Resultado Esperado |

|---|---|---|

| Solución Inmediata de Bajo Costo | Mantenimiento riguroso de compuertas/válvulas de descarga | Garantiza la plena capacidad operativa, previene obstrucciones |

| Abordar Retrasos Importantes | Realizar estudio de tiempos en el traspaso de mezcladora a vehículo | Identifica si la entrada del vehículo es el cuello de botella principal |

| Inversión en Nuevo Equipo | Especificar sistemas de descarga hidráulica y entradas de vehículo coincidentes | Maximiza la tasa de flujo, minimiza el tiempo de ciclo desde el principio |

Maximice la eficiencia de su mezcla de concreto con GARLWAY.

¿Los ciclos de descarga lentos y los cuellos de botella en el vehículo de transporte están afectando los plazos de su proyecto? GARLWAY se especializa en maquinaria de construcción, ofreciendo mezcladoras de concreto y plantas de dosificación avanzadas diseñadas para una descarga fluida y de alta velocidad. Nuestras soluciones cuentan con sistemas de descarga controlados hidráulicamente y están diseñadas para trabajar en armonía con su equipo de transporte, eliminando los retrasos en el traspaso.

Ayudamos a empresas constructoras y contratistas a nivel mundial a lograr tiempos de ciclo más rápidos, reducir el desperdicio y aumentar la productividad. Permita que nuestros expertos analicen su proceso y recomienden el equipo adecuado para optimizar todo el flujo de producción de su concreto.

Contacte a GARLWAY hoy mismo para una consulta personalizada y vea cómo podemos mejorar la eficiencia y rentabilidad de su operación.

Guía Visual

Productos relacionados

- Planta dosificadora de hormigón de cemento pequeña HZS35

- Máquina de Planta de Concreto para Productos de Construcción Mezcladora de Concreto

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

- Planta de Hormigón Preparado HZS180 para Cimentaciones con Arena y Cemento

La gente también pregunta

- ¿Por qué es importante el mantenimiento regular para las plantas de hormigón móviles? Proteja su inversión y maximice el tiempo de actividad

- ¿Cuáles son los componentes básicos combinados en una planta de procesamiento de concreto? Sistemas Esenciales para la Producción de Concreto de Calidad

- ¿Dónde está ubicada el área de estacionamiento para camiones mezcladores y por qué? Optimice la logística del sitio para la seguridad y la eficiencia.

- ¿Cómo se clasifican los dispositivos de pesaje según su construcción en las plantas de hormigón? Elija el sistema adecuado para la precisión

- ¿Cuáles son algunos usos innovadores para las plantas de dosificación de concreto móviles? Resuelva desafíos logísticos en el sitio

- ¿Cuáles son los factores clave que afectan la calidad de una planta de mezcla de concreto? Garantice una producción de concreto consistente y de alta calidad

- ¿Qué acciones de mantenimiento previenen las fugas en el sello del extremo del eje? Una estrategia proactiva para plantas de mezcla

- ¿Cuál es la función del sistema de pesaje de materiales en una planta de mezcla de concreto? Garantice la calidad y controle los costos