Los factores principales para elegir un método de mezcla de concreto son la escala del proyecto, la calidad requerida, la ubicación del sitio y el cronograma de construcción. Estos elementos deben sopesarse frente al costo total del proyecto, que incluye no solo los materiales sino también la mano de obra, el equipo y el control de calidad. El objetivo final es seleccionar el método que ofrezca la calidad de concreto especificada de manera consistente y eficiente dentro de las restricciones únicas del proyecto.

La decisión entre mezclar concreto en el sitio o pedirlo a una planta es una elección fundamental entre el control logístico y la garantía de calidad especializada. Su selección depende de equilibrar la escala del proyecto, la accesibilidad del sitio y el nivel de riesgo que está dispuesto a asumir para la integridad del producto final.

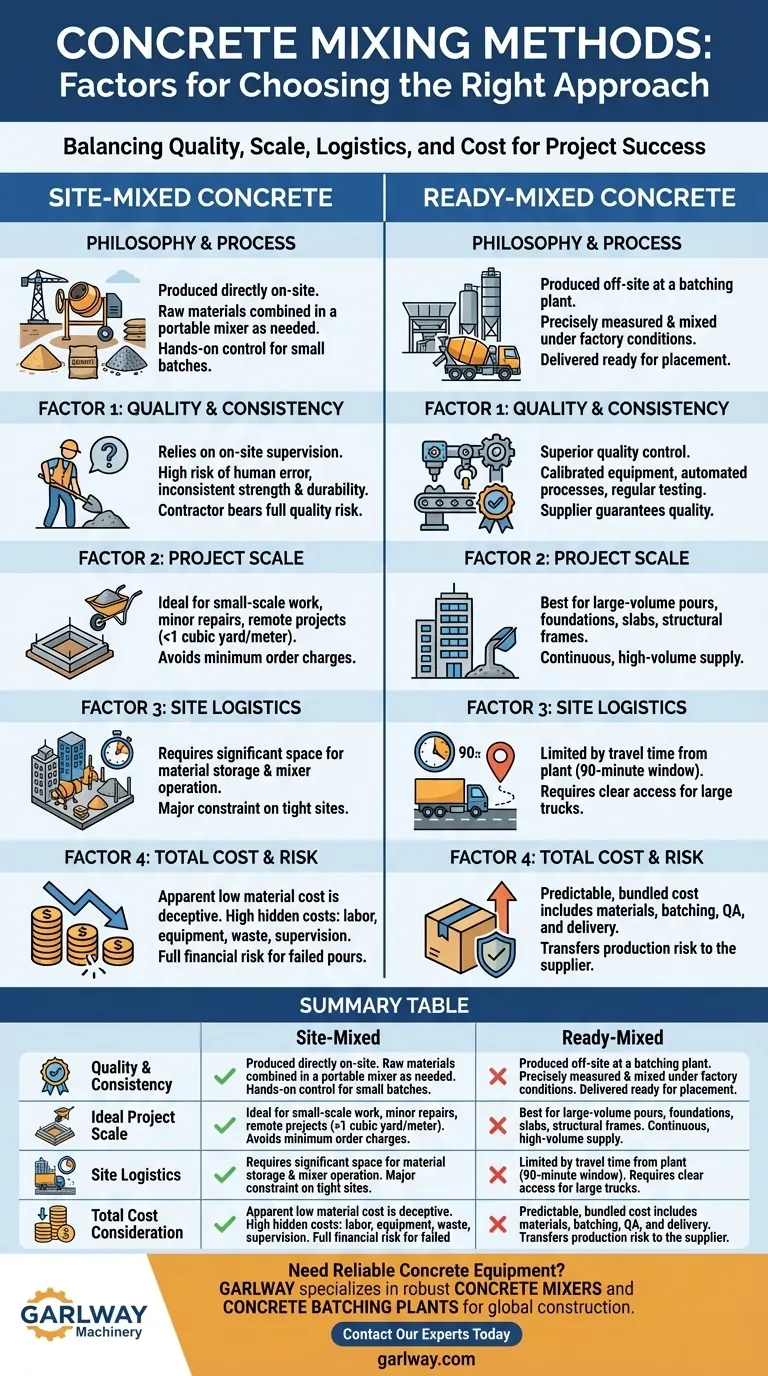

Las dos filosofías principales de mezcla

Antes de analizar los factores, es crucial comprender los dos enfoques fundamentales para obtener concreto para un proyecto. Cada método representa una filosofía diferente en cuanto a logística, control de calidad y gestión de costos.

¿Qué es el concreto mezclado en obra?

El concreto mezclado en obra se produce directamente en el lugar de la construcción. Las materias primas (cemento, arena, agregados y agua) se entregan por separado y se combinan en una mezcladora portátil en el sitio según sea necesario.

Este método otorga al contratista un control directo y práctico sobre las proporciones de la mezcla y el cronograma de producción para lotes pequeños.

¿Qué es el concreto premezclado?

El concreto premezclado se produce fuera del sitio en una instalación especializada llamada planta de dosificación. Todos los ingredientes se miden y mezclan con precisión en condiciones controladas de fábrica.

El concreto terminado se transporta al sitio de construcción en un camión agitador, listo para su colocación inmediata. Este método centraliza y estandariza el proceso de producción.

Análisis de los factores de decisión clave

Su elección estará dictada por cómo prioriza las siguientes variables del proyecto. No existe un método "mejor" único; solo existe el método más apropiado para su contexto específico.

Factor 1: Calidad y consistencia

La calidad del concreto final es la consideración más importante.

El concreto premezclado ofrece un control de calidad superior. Las plantas de dosificación utilizan equipos calibrados, procesos automatizados y pruebas regulares para garantizar que cada carga cumpla con las especificaciones precisas de resistencia y rendimiento.

La mezcla en obra pone toda la responsabilidad del control de calidad en el equipo del sitio. Es muy susceptible a errores humanos en la medición de ingredientes, tiempos de mezcla inadecuados y variaciones ambientales, lo que puede provocar inconsistencias en la resistencia y durabilidad.

Factor 2: Escala y volumen del proyecto

La cantidad de concreto requerida y la velocidad a la que debe colocarse son un impulsor logístico crítico.

Para vertidos de gran volumen, como cimientos, losas o estructuras, el concreto premezclado es casi siempre la opción correcta. Una planta de dosificación puede producir un suministro continuo y de alto volumen que las mezcladoras en obra no pueden igualar.

Para trabajos a pequeña escala, como reparaciones menores, zapatas de postes o proyectos remotos que requieren menos de un metro cúbico, la mezcla en obra proporciona flexibilidad y evita los cargos por pedido mínimo de los proveedores de concreto premezclado.

Factor 3: Logística y ubicación del sitio

Las características físicas de su sitio de construcción pueden hacer que un método sea más práctico que el otro.

Una limitación clave para el concreto premezclado es la distancia desde la planta de dosificación. La mayoría del concreto tiene una vida útil de aproximadamente 90 minutos. Los tiempos de viaje largos corren el riesgo de que el concreto comience a fraguar antes de que pueda colocarse. El sitio también debe tener acceso despejado para camiones grandes y pesados.

La mezcla en obra requiere un espacio considerable para almacenar materias primas (pilas de arena y agregados, sacos de cemento) y operar la mezcladora. Esto puede ser una limitación importante en sitios de trabajo urbanos estrechos.

Comprensión de las compensaciones y las finanzas

Una simple comparación de los costos de los materiales es engañosa. Debe evaluar el costo total, que incluye mano de obra, equipo y riesgo.

Los costos ocultos de la mezcla en obra

El aparente bajo costo de las materias primas para la mezcla en obra es engañoso. También debe tener en cuenta el costo de alquilar o poseer una mezcladora, la mano de obra considerable requerida para cargarla y operarla, y el posible desperdicio de material. Crucialmente, el costo de supervisión para el control de calidad y el riesgo financiero de un vertido fallido recaen enteramente en usted.

El costo todo incluido del concreto premezclado

El precio por metro cúbico del concreto premezclado incluye los materiales, el sofisticado proceso de dosificación, las pruebas de garantía de calidad y la entrega en su sitio. Es un costo predecible y agrupado que transfiere el riesgo de producción al proveedor.

El factor de riesgo: ¿Quién es el propietario de la calidad?

Esta es la compensación más crítica. Con la mezcla en obra, el contratista es el único responsable de que el concreto cumpla con la resistencia especificada. Si una prueba falla, el contratista asume el costo total de la demolición y el reemplazo.

Con el concreto premezclado, el proveedor garantiza que el concreto entregado en la canaleta del camión cumple con la especificación solicitada. Esto transfiere una parte significativa del riesgo de calidad del contratista al proveedor.

Tomando la decisión correcta para su proyecto

Evalúe el objetivo principal de su proyecto para tomar una decisión clara.

- Si su enfoque principal es el control de calidad máximo y los vertidos de gran volumen: El concreto premezclado es el estándar de la industria y la opción más confiable.

- Si su enfoque principal es trabajar en una ubicación remota lejos de una planta de dosificación: La mezcla en obra es a menudo la única opción factible, pero exige una rigurosa supervisión en el sitio.

- Si su enfoque principal son trabajos pequeños e intermitentes o reparaciones menores: La flexibilidad y la capacidad de bajo volumen de la mezcla en obra son ideales.

- Si su enfoque principal es la eficiencia de costos en un proyecto a gran escala: El concreto premezclado casi siempre proporciona un costo total menor una vez que se consideran la mano de obra, el equipo y la garantía de calidad.

Elegir el método de mezcla correcto es una decisión fundamental que impacta directamente la integridad estructural, el presupuesto y el cronograma de su proyecto.

Tabla resumen:

| Factor | Concreto mezclado en obra | Concreto premezclado |

|---|---|---|

| Calidad y consistencia | Depende de la supervisión en el sitio; riesgo de error humano. | Controlado en fábrica, alta consistencia, calidad garantizada por el proveedor. |

| Escala de proyecto ideal | Trabajos a pequeña escala, reparaciones menores, ubicaciones remotas. | Vertidos de gran volumen, cimientos, losas, estructuras. |

| Logística del sitio | Requiere espacio para materiales y mezcladora; bueno para cronogramas ajustados. | Limitado por el tiempo de viaje desde la planta (ventana de 90 minutos); necesita acceso para camiones. |

| Consideración del costo total | Menor costo de material pero mayor mano de obra, equipo y riesgo de calidad. | Mayor costo por unidad pero incluye materiales, dosificación, control de calidad y entrega. |

¿Necesita un socio confiable para su equipo de concreto?

Elegir el método de mezcla correcto es fundamental, pero también lo es contar con equipos duraderos y de alto rendimiento para ejecutar su plan. GARLWAY se especializa en maquinaria de construcción, ofreciendo robustas mezcladoras de concreto y plantas de dosificación de concreto para empresas de construcción y contratistas a nivel mundial.

Le ayudamos a:

- Lograr una calidad constante con maquinaria confiable diseñada para la precisión.

- Escalar eficientemente con equipos adecuados tanto para proyectos pequeños como grandes.

- Controlar los costos con productos duraderos que reducen el tiempo de inactividad y el mantenimiento.

Hablemos de las necesidades de su proyecto. Póngase en contacto con nuestros expertos hoy mismo para encontrar la solución de concreto perfecta para su obra.

Guía Visual

Productos relacionados

- Planta dosificadora de hormigón de cemento pequeña HZS35

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Máquina mezcladora de construcción comercial para mezcla de suelo y cemento de hormigón

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

- Planta de Hormigón Preparado HZS180 para Cimentaciones con Arena y Cemento

La gente también pregunta

- ¿Qué tipos de aditivos se utilizan en las plantas de hormigón? Mejora del rendimiento y la durabilidad

- ¿Por qué se considera complejo el proceso de la planta de hormigón? Dominando la precisión en la construcción

- ¿Por qué las plantas de dosificación de hormigón son comúnmente utilizadas por las empresas constructoras? Logre un Control Total y Eficiencia

- ¿Qué tipo de planta de hormigón es adecuada para proyectos a pequeña escala con carreteras estrechas?

- ¿Qué se debe considerar al montar una planta de mezcla de concreto? Planificar la eficiencia y la seguridad