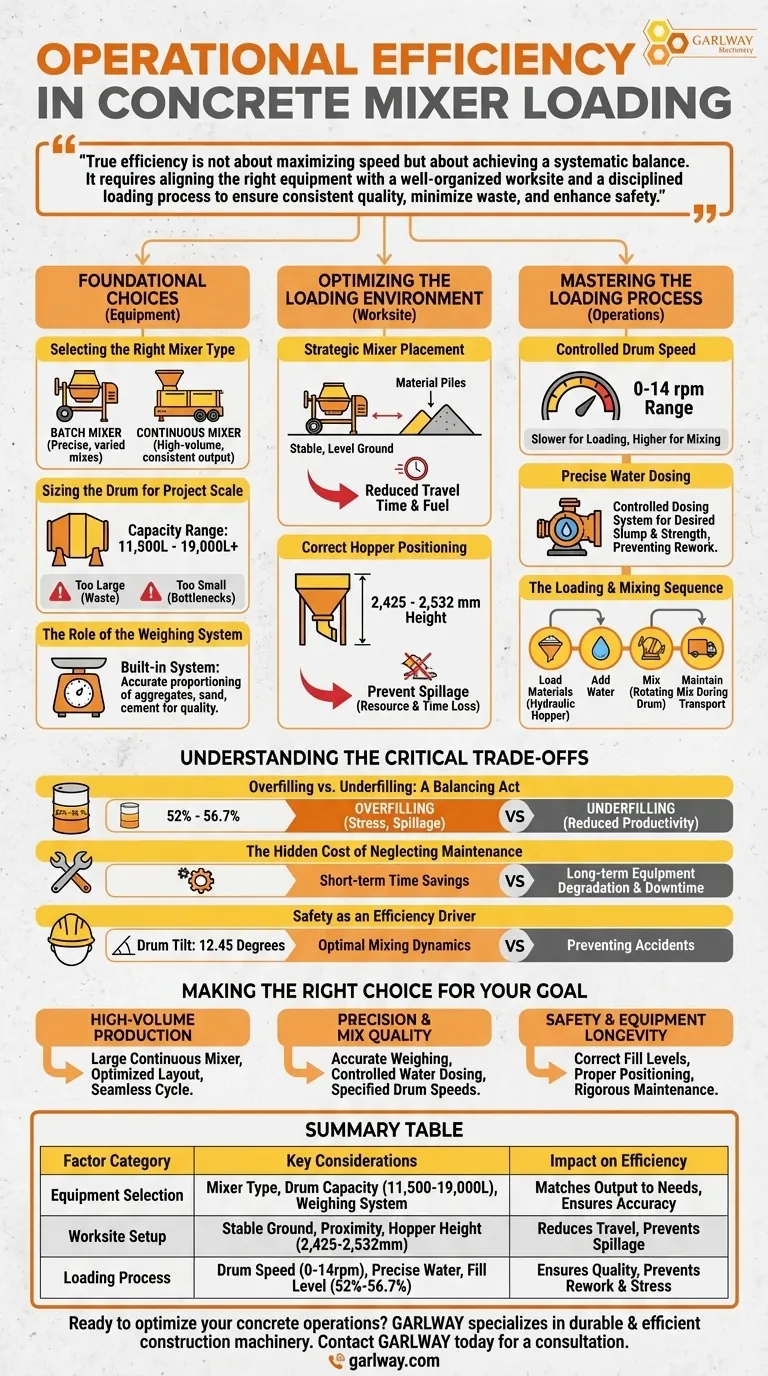

La eficiencia operativa en la carga de hormigoneras viene determinada por una combinación de la selección del equipo, la configuración del lugar de trabajo y parámetros operativos precisos. Los factores clave incluyen la elección del tipo de mezcladora y el tamaño del tambor correctos para el trabajo, la optimización de la ubicación física de la máquina y la estricta adhesión a métricas de procedimiento como la velocidad del tambor, los niveles de llenado y la dosificación de materiales.

La verdadera eficiencia no consiste en maximizar la velocidad, sino en lograr un equilibrio sistemático. Requiere alinear el equipo adecuado con un lugar de trabajo bien organizado y un proceso de carga disciplinado para garantizar una calidad constante, minimizar los residuos y mejorar la seguridad.

Elecciones Fundamentales: Adaptar el Equipo al Trabajo

Las decisiones que tome antes de que comience el proceso de carga tienen el mayor impacto en la eficiencia general.

Selección del Tipo de Mezcladora Adecuado

Su elección entre una mezcladora por lotes y una mezcladora continua es fundamental. Las mezcladoras por lotes son adecuadas para proyectos que requieren mezclas precisas y variadas, mientras que las mezcladoras continuas son ideales para trabajos a gran escala que exigen un alto volumen y una producción constante.

Dimensionamiento del Tambor para la Escala del Proyecto

La capacidad del tambor, que puede variar desde aproximadamente 11.500 hasta más de 19.000 litros, debe alinearse con las necesidades de volumen de hormigón de su proyecto. Usar un tambor demasiado grande genera residuos, mientras que uno demasiado pequeño crea cuellos de botella y retrasos.

El Papel del Sistema de Pesaje

Las mezcladoras modernas utilizan un sistema de pesaje integrado para dosificar los materiales con precisión. Este sistema es fundamental para la eficiencia, ya que evita el desperdicio de áridos, arena y cemento, al tiempo que garantiza que el hormigón final cumpla con las especificaciones de calidad.

Optimización del Entorno de Carga

La forma en que configure el lugar de trabajo físico influye directamente en la velocidad y la seguridad del ciclo de carga.

Colocación Estratégica de la Mezcladora

Coloque la mezcladora sobre terreno estable y nivelado lo más cerca posible de las pilas de materiales. Este simple paso reduce drásticamente el tiempo de desplazamiento y el consumo de combustible del cargador utilizado para recoger y transferir materiales.

Posicionamiento Correcto de la Tolva

La tolva de alimentación debe estar a la altura correcta, generalmente entre 2.425 y 2.532 mm. Este posicionamiento preciso es crucial para evitar derrames durante la transferencia de materiales, lo que supone una pérdida directa tanto de tiempo como de recursos.

Dominio del Proceso de Carga

Con el equipo y la configuración adecuados, la eficiencia depende entonces de la ejecución precisa de la secuencia de carga.

Velocidad Controlada del Tambor

La velocidad de rotación del tambor, generalmente controlada entre 0 y 14 rpm, es una palanca operativa clave. Se utilizan velocidades más bajas durante la carga, mientras que se requieren velocidades más altas específicas para una mezcla eficaz. Una velocidad incorrecta puede provocar una mala calidad o derrames.

Dosificación Precisa de Agua

El agua se añade a través de un sistema de dosificación o bomba de agua controlada. Añadir la cantidad correcta de agua en el momento adecuado es esencial para lograr la consistencia y resistencia deseadas, evitando costosos y lentos retrabajos.

Secuencia de Carga y Mezcla

La eficiencia depende de un flujo de trabajo fluido y repetible: cargar materiales con la tolva hidráulica, añadir agua, mezclar en el tambor giratorio y mantener la mezcla continua durante el transporte hasta el punto de descarga.

Comprensión de las Compensaciones Críticas

Buscar la velocidad sin comprender los riesgos asociados puede socavar toda su operación.

Sobrellenado vs. Subllenado: Un Acto de Equilibrio

Cumplir con un nivel de llenado entre el 52 % y el 56,7 % es innegociable. El sobrellenado estresa el equipo y corre el riesgo de derrames, mientras que el subllenado reduce la productividad y desperdicia la capacidad de la máquina.

El Coste Oculto de Descuidar el Mantenimiento

Aplazar el mantenimiento y la operación rutinarios puede ahorrar tiempo a corto plazo, pero conduce a la degradación del equipo, mezclas inconsistentes y tiempos de inactividad inesperados, los peores enemigos de la eficiencia.

La Seguridad como Impulsor de la Eficiencia

Parámetros como mantener una inclinación del tambor de 12,45 grados son principalmente medidas de seguridad. Sin embargo, también garantizan una dinámica de mezcla óptima y previenen accidentes que detendrían las operaciones.

Tomar la Decisión Correcta para su Objetivo

Aplique estos principios basándose en las prioridades específicas de su proyecto.

- Si su principal objetivo es la producción de alto volumen: Priorice la selección de una mezcladora continua de gran capacidad y la optimización de la distribución del sitio para crear un ciclo de carga continuo y sin interrupciones.

- Si su principal objetivo es la precisión y la calidad de la mezcla: Enfatice el uso preciso del sistema de pesaje, la dosificación controlada de agua y el cumplimiento de las velocidades especificadas del tambor.

- Si su principal objetivo es la seguridad y la longevidad del equipo: Concéntrese en mantener los niveles de llenado correctos, la correcta colocación del equipo y un programa de mantenimiento riguroso y proactivo.

En última instancia, la máxima eficiencia operativa se logra no solo por la velocidad, sino por un enfoque sistemático que alinea el equipo, el entorno y el proceso.

Tabla Resumen:

| Categoría de Factor | Consideraciones Clave | Impacto en la Eficiencia |

|---|---|---|

| Selección de Equipo | Tipo de mezcladora (por lotes/continua), capacidad del tambor (11.500-19.000L), sistema de pesaje | Adapta la producción a las necesidades del proyecto, garantiza la precisión de los materiales |

| Configuración del Sitio de Trabajo | Terreno estable, proximidad a los materiales, altura de la tolva (2.425-2.532 mm) | Reduce el tiempo de desplazamiento del cargador, evita derrames |

| Proceso de Carga | Velocidad del tambor (0-14 rpm), dosificación precisa de agua, nivel de llenado (52%-56,7%) | Garantiza la calidad de la mezcla, evita retrabajos y estrés del equipo |

¿Listo para optimizar sus operaciones de hormigón con el equipo adecuado?

GARLWAY se especializa en el suministro de maquinaria de construcción duradera y eficiente, incluidas hormigoneras y plantas de dosificación, para empresas constructoras y contratistas de todo el mundo. Nuestros expertos pueden ayudarle a seleccionar la mezcladora perfecta e implementar las mejores prácticas para maximizar su productividad y rentabilidad.

¡Contacte con GARLWAY hoy mismo para una consulta y permítanos ayudarle a construir un lugar de trabajo más eficiente!

Guía Visual

Productos relacionados

- Máquina Mezcladora Lista para Construcción Maquinaria de Concreto Premezclado

- Máquina mezcladora de construcción comercial para mezcla de suelo y cemento de hormigón

- Máquina Mezcladora de Cemento de Hormigón Automática Nueva

- Mezcladora de Mortero de Hormigón de Cemento Pequeña JDC350

- HZS90 Mezcladoras de Concreto Multiquip Grandes para Construcción

La gente también pregunta

- ¿Cuánto tiempo puedes seguir mezclando concreto? Evita errores costosos con la regla de la 1 hora

- ¿Cómo garantiza la precisión el sistema de pesaje de una hormigonera autocargable? Garantizando lotes de hormigón precisos

- ¿Qué prácticas de mantenimiento extienden la vida útil de una hormigonera? Una guía proactiva para maximizar la vida útil del equipo

- ¿En qué se diferencia una hormigonera de una mezcladora de mortero? Una guía sobre el diseño y la función de las mezcladoras

- ¿Cuáles son las características de una hormigonera de tambor inclinable? Velocidad, Eficiencia y Ideal para Hormigón Rígido

- ¿Cómo funciona el sistema de suministro de agua de una hormigonera de eje doble de concreto forzado? Garantice una calidad de concreto consistente

- ¿Cuáles son los estilos estructurales de las mezcladoras forzadas? Una guía sobre diseños planetarios, de un solo eje y de doble eje

- ¿Para qué se utilizan las mezcladoras de mortero de mano? Perfectas para trabajos de mezcla a pequeña escala