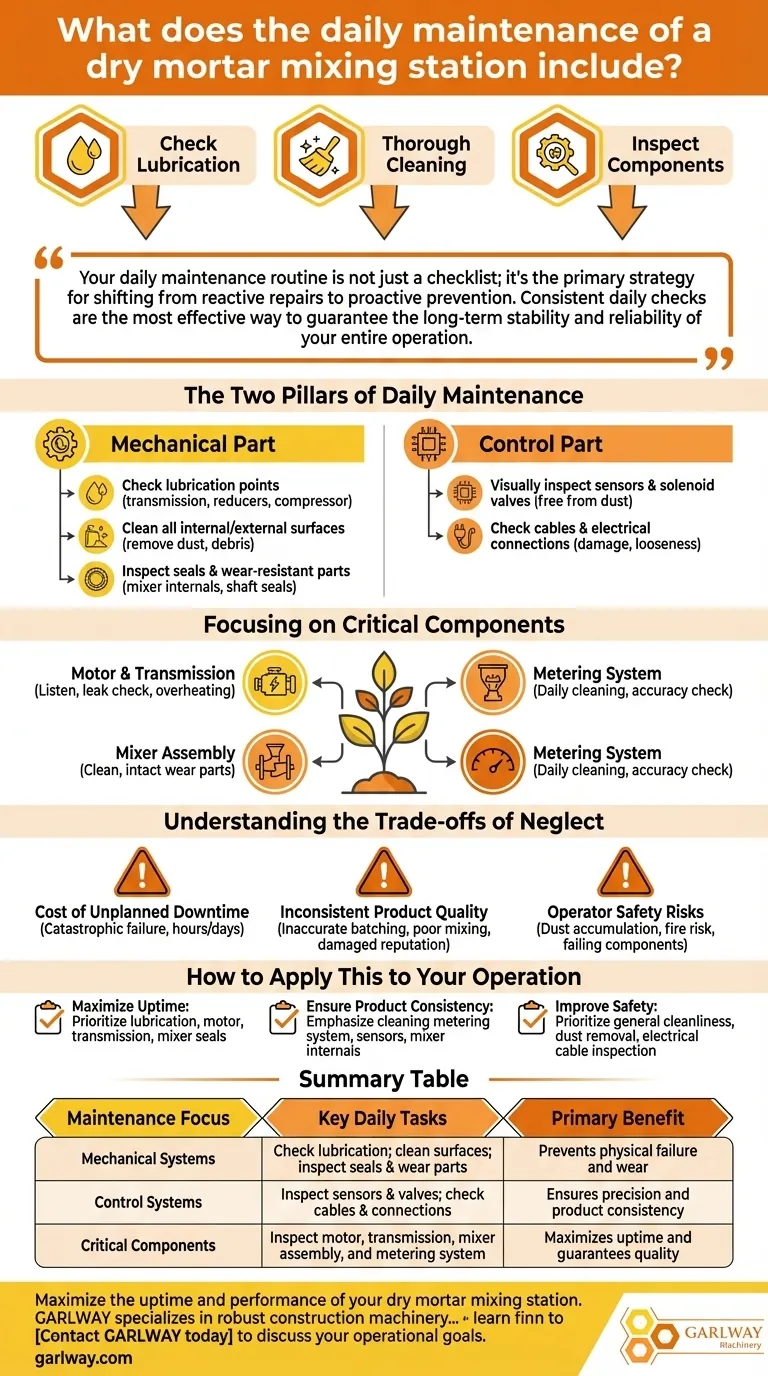

El mantenimiento diario de una estación de mezcla de mortero seco se centra en tres actividades principales: verificar los niveles de lubricación, limpiar a fondo el equipo de polvo y escombros, e inspeccionar el estado operativo de todos los componentes críticos. Esta rutina es esencial para prevenir tiempos de inactividad no planificados y garantizar una calidad de producción constante.

Su rutina de mantenimiento diario no es solo una lista de verificación; es la estrategia principal para pasar de las reparaciones reactivas a la prevención proactiva. Las comprobaciones diarias constantes son la forma más eficaz de garantizar la estabilidad y fiabilidad a largo plazo de toda su operación.

Los dos pilares del mantenimiento diario

El mantenimiento eficaz se puede dividir en dos áreas principales: los sistemas mecánicos que realizan el trabajo físico y los sistemas de control que los dirigen. Ambos requieren atención diaria.

La parte mecánica: prevención de fallos físicos

Los componentes mecánicos soportan la mayor parte del estrés y el desgaste. Las inspecciones visuales diarias son críticas para detectar problemas a tiempo.

Compruebe todos los puntos de lubricación, incluido el sistema de transmisión, los reductores y el compresor de aire. La lubricación adecuada es el factor más importante para prevenir el desgaste prematuro de las piezas móviles.

Limpie a fondo todas las superficies internas y externas. La acumulación de polvo y escombros puede causar un desgaste excesivo en los componentes, interferir con los sensores y crear peligros para la seguridad.

Inspeccione todos los sellos y piezas resistentes al desgaste, en particular los componentes internos del mezclador y los sellos del extremo del eje. Un sello comprometido puede provocar fallos en los rodamientos y tiempos de inactividad significativos.

La parte de control: garantía de precisión

El sistema de control es el cerebro de la operación, compuesto por componentes eléctricos, cables y sensores. Aunque menos propenso al desgaste físico, su precisión es primordial.

Inspeccione visualmente los sensores y las válvulas solenoides para asegurarse de que estén libres de polvo y escombros. Un sensor sucio puede provocar una dosificación inexacta y una mala calidad del producto.

Compruebe los cables y las conexiones eléctricas en busca de signos de daños o aflojamiento. Una conexión segura es vital para una comunicación fiable entre el panel de control y el equipo.

Enfoque en los componentes críticos

Si bien una comprobación completa del sistema es ideal, ciertos componentes exigen una atención prioritaria todos los días debido a su impacto en el rendimiento y la fiabilidad.

El motor y el sistema de transmisión

El motor y la transmisión son el corazón de su planta. Escuche cualquier ruido inusual y compruebe visualmente si hay fugas o signos de sobrecalentamiento.

El conjunto del mezclador

Aquí es donde ocurre la acción más agresiva. Una comprobación diaria garantiza que el mezclador esté limpio y que sus piezas de desgaste estén intactas, lo que garantiza un producto final homogéneo.

El sistema de dosificación

La precisión de su producto final depende totalmente del sistema de dosificación. La limpieza e inspección diarias de estos componentes evitan errores costosos y lotes inconsistentes.

Comprensión de las compensaciones de la negligencia

Saltarse las comprobaciones diarias puede ahorrar unos minutos hoy, pero introduce riesgos significativos a largo plazo que superan con creces el beneficio percibido.

El coste del tiempo de inactividad no planificado

Un problema menor, como un rodamiento seco, se puede solucionar en minutos durante una comprobación rutinaria. Si se ignora, puede provocar un fallo catastrófico, deteniendo la producción durante horas o días.

Calidad de producto inconsistente

Los sensores sucios o las palas del mezclador desgastadas conducen directamente a una dosificación inexacta y a una mezcla deficiente. Esto compromete la calidad de su producto y puede dañar su reputación.

Riesgos de seguridad para el operador

El equipo que no se limpia y mantiene adecuadamente puede convertirse en un peligro para la seguridad. La acumulación de polvo aumenta el riesgo de incendio y los componentes que fallan pueden suponer una amenaza directa para el personal.

Cómo aplicar esto a su operación

Una lista de verificación diaria estandarizada es la mejor manera de asegurarse de que no se pierda nada. Adapte su enfoque a sus objetivos operativos más críticos.

- Si su principal objetivo es maximizar el tiempo de actividad: Priorice el programa de lubricación diario y las comprobaciones de los sellos del motor, la transmisión y el mezclador.

- Si su principal objetivo es garantizar la consistencia del producto: Enfatice la limpieza meticulosa del sistema de dosificación, los sensores y las superficies internas del mezclador.

- Si su principal objetivo es mejorar la seguridad: Haga de la limpieza general de la planta, la eliminación de polvo y la inspección de los cables eléctricos sus principales prioridades.

En última instancia, un enfoque disciplinado del mantenimiento diario es la base de una operación de mortero seco fiable y rentable.

Tabla resumen:

| Enfoque de mantenimiento | Tareas diarias clave | Beneficio principal |

|---|---|---|

| Sistemas mecánicos | Comprobar lubricación; limpiar superficies; inspeccionar sellos y piezas de desgaste. | Previene fallos físicos y desgaste. |

| Sistemas de control | Inspeccionar sensores y válvulas; comprobar cables y conexiones. | Garantiza precisión y consistencia del producto. |

| Componentes críticos | Inspeccionar motor, transmisión, conjunto de mezclador y sistema de dosificación. | Maximiza el tiempo de actividad y garantiza la calidad. |

Maximice el tiempo de actividad y el rendimiento de su estación de mezcla de mortero seco.

GARLWAY se especializa en el suministro de maquinaria de construcción robusta, incluidas plantas de dosificación de hormigón y mezcladores, diseñados para las exigentes necesidades de empresas de construcción y contratistas a nivel mundial. Nuestro equipo está diseñado para ser fiable, pero el mantenimiento constante es clave para el éxito a largo plazo.

Permita que nuestros expertos le ayuden a optimizar su estrategia de mantenimiento para prevenir tiempos de inactividad costosos y garantizar una calidad de producto constante. Póngase en contacto con GARLWAY hoy mismo para hablar sobre sus objetivos operativos y cómo nuestras soluciones pueden apoyarlos.

Guía Visual

Productos relacionados

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Planta de Hormigón Preparado HZS180 para Cimentaciones con Arena y Cemento

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

- Máquina Mezcladora Lista para Construcción Maquinaria de Concreto Premezclado

- Mezcladora de Cemento Móvil JW1000, Camión Hormigonera y Planta de Hormigonado

La gente también pregunta

- ¿Por qué se considera complejo el proceso de la planta de hormigón? Dominando la precisión en la construcción

- ¿Cuáles son los tres tipos de plantas de RMC según su movilidad? Encuentre su configuración ideal

- ¿Cómo se clasifica una planta de dosificación de hormigón en términos de secciones? Una guía de los 5 sistemas principales

- ¿Qué tipos de hormigón puede producir una planta de mezcla de hormigón comercial? Descubra Soluciones de Mezcla Versátiles

- ¿Cuáles son las características de la pequeña planta de hormigón prefabricado? Maximice la calidad y la eficiencia en su obra

- ¿Cuáles son los componentes del sistema de entrega de materiales en una planta de hormigón? | Guía GARLWAY

- ¿Cómo se puede elegir la planta de hormigón móvil de tamaño perfecto para un proyecto? Coincidir con la demanda máxima para la eficiencia

- ¿Qué indica que el sistema de control eléctrico de una planta de hormigón funcione muy bien? Los 5 sellos distintivos del control superior