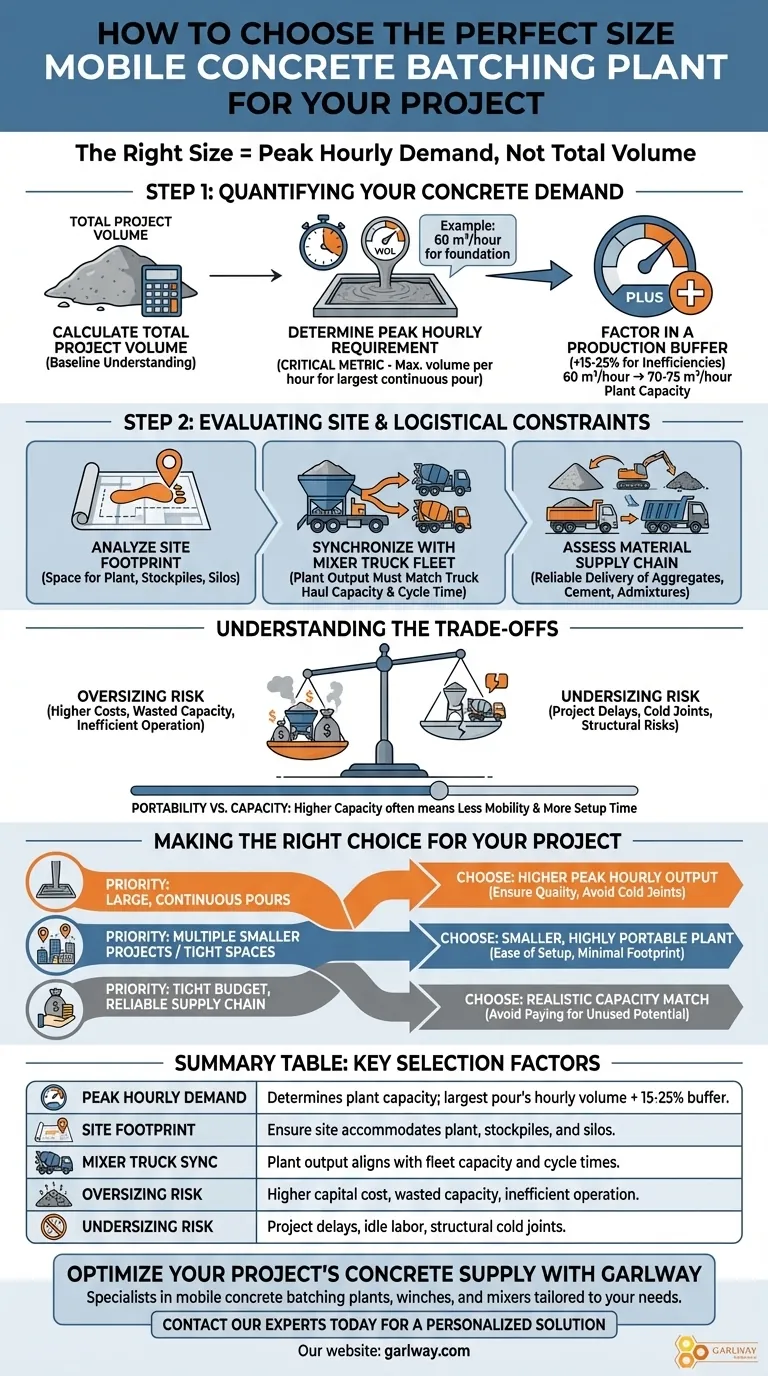

Elegir el tamaño adecuado de la planta de hormigón móvil es una decisión crítica que impacta directamente en los plazos y el presupuesto del proyecto. El tamaño correcto se determina no por el volumen total de hormigón necesario, sino por la demanda horaria máxima del proyecto, equilibrada con la logística del sitio y la capacidad de su flota de camiones hormigonera.

El desafío central es igualar la tasa de producción de la planta (en metros cúbicos o yardas por hora) con la tasa máxima de colocación de hormigón de su proyecto. Una planta subdimensionada crea retrasos costosos y riesgos para la integridad estructural, mientras que una planta sobredimensionada representa capital desperdiciado y una operación ineficiente.

Paso 1: Cuantificar su demanda de hormigón

El primer paso es un análisis riguroso de los requisitos específicos de hormigón de su proyecto. Esto va más allá de un simple cálculo de volumen total.

Calcular el volumen total del proyecto

Comience calculando la cantidad total de hormigón requerida para todo el proyecto. Esta cifra proporciona una comprensión básica del alcance general, pero no es el factor principal para dimensionar la planta.

Determinar el requisito horario máximo

Esta es la métrica más importante. Identifique la colada continua más grande planificada para el proyecto, como una gran losa de cimentación o una zapata corrida. Calcule el volumen máximo de hormigón que necesita colocar por hora durante esa operación específica.

Por ejemplo, un proyecto que requiere un total de 10.000 m³ puede tener una colada de cimentación crítica que demanda 60 m³ por hora para evitar juntas frías. Esta demanda máxima dicta la capacidad requerida de la planta.

Factorizar un margen de producción

Siempre agregue un margen del 15-25% a su requisito horario máximo. Esto tiene en cuenta posibles ineficiencias, tiempos de ciclo de los camiones hormigonera y pequeños retrasos sin detener todo el proceso de colada. Un requisito de 60 m³/hora se convierte en la búsqueda de una planta con una capacidad nominal de al menos 70-75 m³/hora.

Paso 2: Evaluar las restricciones del sitio y la logística

Una planta de alta capacidad es inútil si su sitio y su logística no pueden soportar su producción. Su elección debe basarse en la realidad operativa de su proyecto.

Analizar la huella del sitio

Las plantas de hormigón móviles, junto con sus necesarias pilas de agregados y silos de cemento, requieren un espacio considerable. Asegúrese de que el sitio elegido pueda acomodar la huella física de la planta que está considerando. Las plantas de mayor capacidad invariablemente requieren un área operativa más grande.

Sincronizar con la flota de camiones hormigonera

La producción de su planta debe coincidir con la capacidad de sus camiones hormigonera para transportar el hormigón. Una planta que produce 80 m³/hora se ve limitada si sus camiones solo pueden transportar 50 m³ por hora. Analice el número de camiones disponibles, su capacidad y el tiempo de ciclo promedio desde la planta hasta el lugar de la colada y de regreso.

Evaluar la cadena de suministro de materiales

Evalúe la fiabilidad de la entrega de sus materias primas. ¿Pueden sus proveedores entregar agregados, cemento y aditivos lo suficientemente rápido como para seguir el ritmo de consumo de la planta durante la producción máxima? Una cadena de suministro débil puede agotar una planta de alta capacidad, negando sus beneficios.

Comprender las compensaciones

Seleccionar el tamaño de la planta es un acto de equilibrio entre capacidad y costo. Comprender las desventajas de una elección incorrecta es esencial para tomar una decisión financiera sólida.

El costo del sobredimensionamiento

Elegir una planta demasiado grande para su demanda máxima genera un desperdicio significativo. Usted enfrenta un mayor gasto de capital inicial, mayores costos de combustible y mantenimiento, y la ineficiencia de operar la planta muy por debajo de su capacidad óptima.

El riesgo del subdimensionamiento

Una planta subdimensionada suele ser más costosa a largo plazo. Puede provocar graves retrasos en el proyecto, costos de mano de obra inactiva y posibles sanciones financieras. Lo más importante es que corre el riesgo de crear juntas frías en coladas grandes, comprometiendo la integridad estructural del hormigón.

Portabilidad frente a capacidad

Generalmente, a medida que aumenta la capacidad de producción, la movilidad de la planta disminuye. Los modelos de mayor capacidad a menudo requieren más tiempo y mano de obra para su instalación y desmontaje. Debe sopesar la necesidad de una alta producción frente a la necesidad de un despliegue rápido, especialmente si la planta servirá a múltiples ubicaciones.

Tomar la decisión correcta para su proyecto

Su decisión final debe guiarse por las prioridades únicas de su proyecto.

- Si su enfoque principal son las coladas grandes y continuas (por ejemplo, cimentaciones, presas): Priorice una mayor producción horaria máxima para garantizar la calidad del hormigón y evitar cualquier riesgo de juntas frías.

- Si su enfoque principal es trabajar en múltiples proyectos pequeños o en espacios urbanos reducidos: Elija una planta más pequeña y altamente portátil donde la facilidad de instalación y una huella mínima sean más valiosas que una producción masiva.

- Si su enfoque principal es gestionar un presupuesto ajustado con una cadena de suministro fiable, pero no de alta velocidad: Seleccione una planta con una capacidad que se ajuste de manera realista a sus capacidades logísticas para evitar pagar por un potencial sin usar.

Igualar la capacidad de su planta con la demanda máxima de su proyecto, no solo con su volumen total, es la clave para una operación eficiente y rentable.

Tabla resumen:

| Factor clave de selección | Descripción |

|---|---|

| Demanda horaria máxima | Determina la capacidad de la planta; calcule el volumen horario de la colada más grande + margen del 15-25%. |

| Huella del sitio | Asegúrese de que el sitio del proyecto pueda acomodar la planta, las pilas y los silos. |

| Sincronización de camiones hormigonera | La producción de la planta debe alinearse con la capacidad de la flota de camiones y los tiempos de ciclo para evitar cuellos de botella. |

| Riesgo de sobredimensionamiento | Mayor costo de capital, capacidad desperdiciada y operación ineficiente. |

| Riesgo de subdimensionamiento | Retrasos en el proyecto, tiempo de inactividad de la mano de obra y juntas frías estructurales en el hormigón. |

Optimice el suministro de hormigón de su proyecto con GARLWAY. Como especialista en maquinaria de construcción, ofrecemos plantas de hormigón móviles, cabrestantes y mezcladoras adaptadas a su demanda máxima y a las restricciones del sitio. Asegure coladas a tiempo y rentables: ¡contacte a nuestros expertos hoy mismo para una solución personalizada!

Guía Visual

Productos relacionados

- Planta dosificadora de hormigón de cemento pequeña HZS35

- Planta de Hormigón Preparado HZS180 para Cimentaciones con Arena y Cemento

- Hormigonera Portátil con Máquina de Concreto Elevadora

- Planta de Hormigón Preparado HZS120 Mezcladora Comercial de Cemento y Lodo

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

La gente también pregunta

- ¿Por qué es importante el mantenimiento regular para las plantas de hormigón móviles? Proteja su inversión y maximice el tiempo de actividad

- ¿Qué tipos de aditivos se utilizan en las plantas de hormigón? Mejora del rendimiento y la durabilidad

- ¿Para qué tipos de proyectos se utilizan comúnmente las plantas de hormigón? Esencial para la construcción a gran escala

- ¿Por qué se considera complejo el proceso de la planta de hormigón? Dominando la precisión en la construcción

- ¿Qué tipos de materiales de construcción puede producir una planta de procesamiento de hormigón? Hormigón y mortero de mezcla de precisión