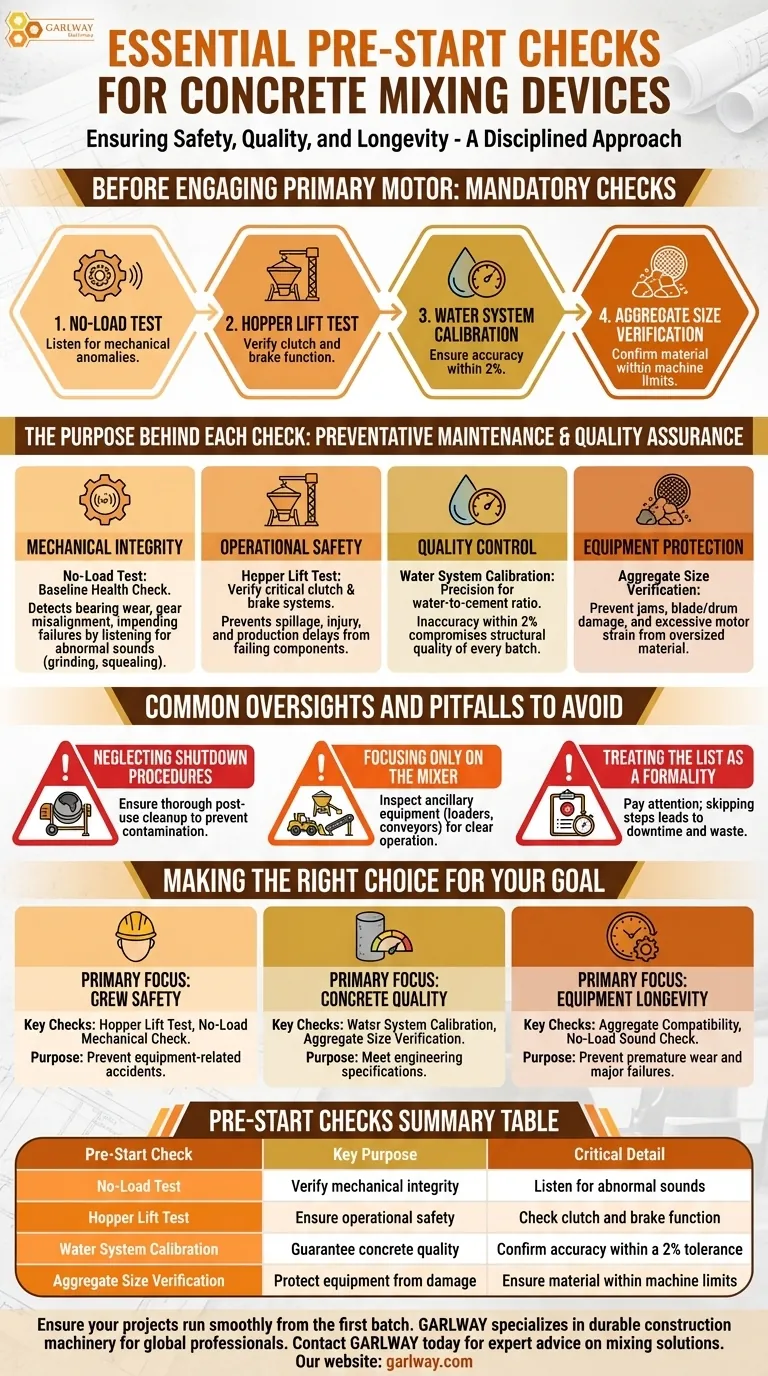

Antes de accionar el motor principal, es obligatoria una secuencia disciplinada de comprobaciones previas al arranque para cualquier equipo de mezcla de hormigón. Debe realizar una prueba en vacío para escuchar anomalías mecánicas, realizar una prueba de elevación de la tolva para verificar el embrague y el freno, calibrar el sistema de suministro de agua para garantizar una precisión dentro del 2% y confirmar que las especificaciones de los agregados no exceden los límites permisibles de la máquina.

Estas no son solo tareas rutinarias; son puntos de control críticos. Una inspección exhaustiva previa al arranque es la forma más eficaz de garantizar la seguridad operativa, proteger el equipo de daños y garantizar que el hormigón final cumpla con los estándares de calidad.

El propósito detrás de cada comprobación previa al arranque

Comprender por qué realiza cada comprobación transforma una simple lista en un potente protocolo de mantenimiento preventivo y garantía de calidad. Cada paso aborda directamente un posible punto de fallo en el sistema.

Integridad mecánica: la prueba en vacío

El primer paso es hacer funcionar la mezcladora completamente vacía. Esta es la comprobación básica del estado del equipo.

Escuche atentamente cualquier sonido anormal como chirridos, traqueteos excesivos o silbidos agudos. Estos son indicadores tempranos de desgaste de rodamientos, desalineación de engranajes u otras fallas mecánicas inminentes que deben abordarse antes de que la máquina se someta a carga.

Seguridad operativa: la prueba de elevación de la tolva

La tolva de material es un componente pesado cuyo movimiento depende de un robusto sistema de embrague y freno.

Probar las funciones de elevación y parada de la tolva verifica la flexibilidad y fiabilidad de estas piezas críticas. Un freno defectuoso o un embrague resbaladizo son un peligro importante para la seguridad y pueden provocar derrames de material, retrasos en la producción y posibles lesiones.

Control de calidad: calibración del sistema de agua

La resistencia y la trabajabilidad del hormigón vienen dictadas por la relación agua-cemento. La precisión es primordial.

Debe asegurarse de que el sistema de suministro de agua sea preciso dentro de una tolerancia del 2%. Si el error es mayor, debe inspeccionar la tubería y la válvula de mariposa en busca de fugas u obstrucciones. Una medición de agua imprecisa compromete directamente la calidad estructural de cada lote producido.

Protección del equipo: verificación del tamaño del agregado

Cada equipo de mezcla está diseñado para manejar agregados (arena, grava) de hasta un tamaño máximo específico.

Alimentar material de tamaño excesivo en la mezcladora puede causar atascos, dañar las palas de mezcla y el tambor, y ejercer una tensión excesiva en el motor. Esta simple verificación protege su inversión y previene reparaciones costosas y evitables.

Errores comunes y trampas a evitar

Incluso con una lista de verificación, los operadores pueden caer en trampas que socavan el proceso. La conciencia de estos errores comunes es clave para mantener una operación verdaderamente fiable.

Ignorar los procedimientos de apagado anteriores

Su inspección previa al arranque también debe confirmar que la limpieza posterior al uso del último lote se realizó correctamente.

Cualquier hormigón endurecido que quede dentro del tambor contaminará el nuevo lote y reducirá la eficiencia de la mezcladora. Asegúrese de que la máquina esté completamente limpia antes de comenzar.

Centrarse solo en la mezcladora

La mezcladora no opera de forma aislada. Forma parte de una cadena de producción más amplia que incluye cargadoras, estaciones de dosificación y, potencialmente, cribas vibratorias.

Una breve inspección de este equipo auxiliar es crucial. Asegúrese de que la cargadora pueda llegar a la estación de dosificación correctamente y de que las cribas o cintas transportadoras estén despejadas y operativas. Un fallo en un sistema de soporte detendrá la producción de manera tan efectiva como un fallo en la propia mezcladora.

Tratar la lista como una formalidad

El mayor obstáculo es realizar las comprobaciones sin prestar atención, simplemente marcando casillas en un formulario.

Cada comprobación es una oportunidad para detectar un problema a tiempo. Omitir un paso para ahorrar unos minutos puede fácilmente provocar horas de tiempo de inactividad no planificado y desperdicio de materiales más adelante en el día.

Tomar la decisión correcta para su objetivo

Su rutina previa al arranque debe estar impulsada por sus prioridades operativas. Utilice esta guía para centrar su atención.

- Si su principal prioridad es la seguridad de la tripulación: La prueba de elevación de la tolva y la comprobación mecánica en vacío son innegociables para prevenir accidentes relacionados con el equipo.

- Si su principal prioridad es la calidad del hormigón: La calibración del sistema de agua y la verificación del tamaño del agregado son los pasos más críticos para cumplir con las especificaciones de ingeniería.

- Si su principal prioridad es la longevidad del equipo: Comprobar constantemente la compatibilidad de los agregados y escuchar durante la prueba en vacío evitará el desgaste prematuro y fallos importantes de los componentes.

En última instancia, una inspección disciplinada previa al arranque es la base de cualquier operación de producción de hormigón segura, eficiente y de alta calidad.

Tabla resumen:

| Comprobación previa al arranque | Propósito clave | Detalle crítico |

|---|---|---|

| Prueba en vacío | Verificar la integridad mecánica | Escuchar sonidos anormales (chirridos, silbidos) |

| Prueba de elevación de la tolva | Garantizar la seguridad operativa | Comprobar la función del embrague y el freno para la tolva pesada |

| Calibración del sistema de agua | Garantizar la calidad del hormigón | Confirmar la precisión dentro de una tolerancia del 2% |

| Verificación del tamaño del agregado | Proteger el equipo de daños | Asegurarse de que el material no exceda los límites de la máquina |

Asegúrese de que sus proyectos funcionen sin problemas desde el primer lote. Una rutina adecuada previa al arranque es el primer paso para maximizar la productividad y minimizar el tiempo de inactividad. GARLWAY se especializa en el suministro de maquinaria de construcción duradera y fiable, incluidas mezcladoras de hormigón y plantas de dosificación, para empresas de construcción y contratistas de todo el mundo. Nuestros equipos están diseñados para ofrecer rendimiento y facilidad de mantenimiento.

Póngase en contacto con GARLWAY hoy mismo para recibir asesoramiento experto sobre la elección de la solución de mezcla adecuada para sus necesidades operativas y para obtener más información sobre nuestra gama completa de productos.

Guía Visual

Productos relacionados

- Máquina mezcladora de construcción comercial para mezcla de suelo y cemento de hormigón

- Máquina mezcladora de concreto hidráulico, equipo de mezcla de cemento para concreto mezclado

- Planta de Hormigón Preparado HZS180 para Cimentaciones con Arena y Cemento

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

- Mezcladora de Cemento Concreto Máquina Mezcladora de Tambor para Construcción

La gente también pregunta

- ¿Cuáles son las ventajas de una hormigonera volumétrica? Logra un control total y cero desperdicio

- ¿Cómo se debe manejar el uso de equipos de plantas de mezcla de concreto durante las tormentas eléctricas? Protocolos de seguridad esenciales

- ¿Cuáles son los beneficios de usar una planta de hormigón? Logre una calidad y eficiencia superiores

- ¿Cuáles son los tipos de plantas de hormigón premezclado (RMC) según el método de mezclado? Explicación de lotes secos vs. lotes húmedos

- ¿Cómo ayuda el sistema de aspersión de agua a controlar el polvo en las estaciones de mezcla de concreto? Domine el control de polvo para un sitio más limpio

- ¿Cómo puede la precisión en la fabricación de equipos ayudar a reducir el ruido en las estaciones de mezcla de concreto? Logre operaciones más silenciosas y eficientes

- ¿Qué es un contenedor de planta de mezcla de concreto? Una solución de concreto móvil y bajo demanda

- ¿Cuál es un método para reducir el impacto de la radiación de calor en los tanques de cemento? Use pintura reflectante para un enfriamiento a largo plazo