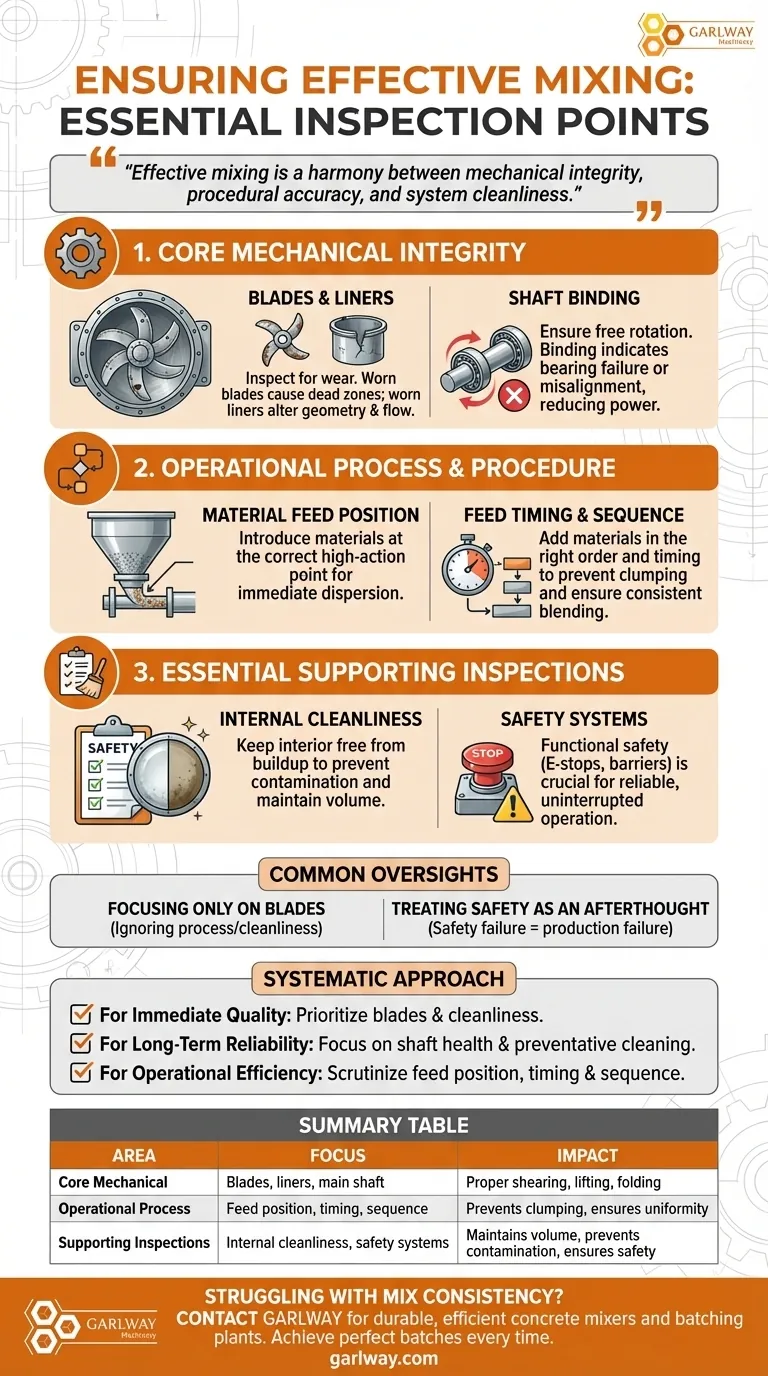

Para garantizar una mezcla eficaz, debe inspeccionar tres áreas principales: el estado físico de los componentes internos como las palas y los revestimientos, el proceso operativo de cómo y cuándo se añaden las materias primas, y los problemas mecánicos como el atasco del eje que pueden impedir la acción de mezcla. Estos elementos trabajan juntos para producir un producto final homogéneo.

Una mezcla eficaz no es el resultado de un solo componente, sino una armonía entre la integridad mecánica, la precisión del procedimiento y la limpieza del sistema. Pasar por alto cualquiera de estos aspectos puede comprometer la calidad de todo su lote.

Integridad Mecánica Central

El estado físico de las partes internas de la mezcladora es la base de su rendimiento. El desgaste es inevitable, pero la degradación no abordada afecta directamente al producto final.

Inspección de Palas y Revestimientos

Las palas desgastadas o dañadas pierden su capacidad de cizallar, levantar y plegar adecuadamente el material. Esto crea zonas muertas en la mezcla y conduce a un resultado inconsistente y no homogéneo.

Los revestimientos protegen el tambor de la mezcladora, y su desgaste puede alterar la geometría interna, afectando el flujo del material y la eficiencia de la mezcla.

Comprobación de Atascos en el Eje

El eje principal debe girar libre y suavemente. Cualquier atasco o resistencia indica un posible fallo de los rodamientos, tensión en el motor o desalineación.

Esto no solo reduce la potencia de mezcla, sino que también puede causar un movimiento desigual, lo cual es perjudicial para crear una mezcla uniforme.

Proceso y Procedimiento Operativo

La forma en que utiliza la mezcladora es tan crítica como su estado mecánico. El proceso correcto garantiza que todos los componentes se integren correctamente desde el principio.

Verificación de la Posición de Alimentación de Material

Las materias primas deben introducirse en el punto correcto de la mezcladora. Alimentar materiales en un área de baja acción puede impedir que se dispersen de inmediato y correctamente.

Auditoría del Tiempo y Secuencia de Alimentación

El orden y el tiempo de adición de los materiales son cruciales. Añadir componentes fuera de secuencia puede provocar grumos, mala hidratación o una mezcla inconsistente que sea difícil de corregir más tarde.

Inspecciones de Soporte Esenciales

Más allá de la mecánica y el proceso central, otras dos áreas son críticas para un funcionamiento fiable y seguro. Ignorarlas puede provocar tiempos de inactividad o mala calidad.

Garantizar la Limpieza Interna

El interior del tambor de mezcla debe estar libre de material residual o endurecido. Cualquier acumulación puede obstruir el movimiento del nuevo material, desprenderse y contaminar el lote, o reducir el volumen efectivo de la mezcladora.

La limpieza regular es una parte innegociable del mantenimiento de la calidad de la mezcla.

Confirmación de los Sistemas de Seguridad

Aunque no están directamente relacionados con la calidad de la mezcla, los sistemas de seguridad funcionales son esenciales para un funcionamiento eficaz. Compruebe todas las paradas de emergencia, barreras de seguridad y luces de advertencia.

Una máquina insegura es una máquina poco fiable, ya que cualquier incidente detendrá la producción y comprometerá su proceso.

Supervisiones Comunes a Evitar

Muchos equipos caen en trampas predecibles que socavan sus esfuerzos. Ser consciente de estos errores comunes le permite crear una rutina de inspección más robusta.

Centrarse Únicamente en las Palas

El error más común es comprobar solo las palas y nada más. Una mezcladora con palas perfectas aún puede producir una mezcla pobre si el proceso de alimentación es incorrecto o el tambor está sucio.

Tratar la Seguridad como una Reflexión Posterior

Ver las comprobaciones de seguridad como separadas de las comprobaciones operativas es un error crítico. Un fallo de seguridad es un fallo de producción. Integrar estas inspecciones ahorra tiempo y reduce el riesgo.

Un Enfoque Sistemático para su Objetivo

Utilice esta lista de verificación para adaptar su inspección a su necesidad más apremiante.

- Si su enfoque principal es la calidad inmediata de la mezcla: Priorice el estado de las palas y la limpieza absoluta del tambor interno.

- Si su enfoque principal es la fiabilidad a largo plazo: Céntrese en la salud del eje, el desgaste del revestimiento y la implementación de un programa de limpieza estricto y preventivo.

- Si su enfoque principal es la eficiencia operativa: Examine minuciosamente la posición, el tiempo y la secuencia de alimentación del material para optimizar la consistencia del lote.

Un proceso de inspección exhaustivo y sistemático es su garantía definitiva tanto de la calidad del producto como de la fiabilidad operativa.

Tabla Resumen:

| Área de Inspección | Puntos Clave de Enfoque | Impacto en la Mezcla |

|---|---|---|

| Integridad Mecánica Central | Palas, revestimientos, eje principal | Garantiza el cizallamiento, levantamiento y plegado adecuados de los materiales |

| Proceso Operativo | Posición, tiempo, secuencia de alimentación | Previene grumos y garantiza una integración uniforme de los materiales |

| Inspecciones de Soporte | Limpieza interna, sistemas de seguridad | Mantiene el volumen, previene la contaminación y garantiza un funcionamiento seguro |

¿Tiene problemas con mezclas inconsistentes o tiempos de inactividad inesperados? Permita que GARLWAY, especialista en maquinaria de construcción, le ayude a conseguir lotes perfectos en todo momento. Ofrecemos mezcladoras de hormigón, cabrestantes y plantas de dosificación duraderas y eficientes, diseñadas para las exigentes demandas de las empresas constructoras y contratistas. Nuestro equipo está diseñado para un rendimiento fiable y un fácil mantenimiento, abordando directamente los puntos de inspección cubiertos en este artículo. Póngase en contacto con GARLWAY hoy mismo para una consulta y asegúrese de que sus operaciones de mezcla se basan en una base de calidad y fiabilidad.

Guía Visual

Productos relacionados

- Máquina mezcladora de construcción comercial para mezcla de suelo y cemento de hormigón

- Máquina Mezcladora de Cemento de Hormigón Automática Nueva

- Equipo de mezcladora de concreto premezclado portátil

- Máquina de Planta de Concreto para Productos de Construcción Mezcladora de Concreto

- Mezcladora de Mortero de Hormigón de Cemento Pequeña JDC350

La gente también pregunta

- ¿Por qué las hormigoneras silenciosas son beneficiosas para las obras de construcción urbanas? Resuelva los desafíos de ruido y espacio

- ¿Cómo mejora el sistema de control la eficiencia de producción en una hormigonera autoportante? Automatización de la Mezcla para Velocidad y Calidad

- ¿Para qué son adecuados las hormigoneras de tambor reversible? Ideales para la mezcla eficiente de hormigón en obra

- ¿Qué especificaciones se enumeran típicamente para las hormigoneras de tambor? Seleccione la hormigonera adecuada para sus necesidades de construcción

- ¿Cómo simplifican el mantenimiento las hormigoneras de tambor de polietileno? Reduzca el tiempo de inactividad y los costes con tambores de polietileno duraderos.

- ¿Qué se debe considerar al montar una planta de mezcla de concreto? Planificar la eficiencia y la seguridad

- ¿Qué factores se deben considerar al elegir una hormigonera? Maximice la eficiencia del proyecto y el ahorro de costos

- ¿Cuáles son las diferentes fuentes de energía para las hormigoneras? Elija la energía adecuada para su proyecto